Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесностружечных плит.

Известно устройство для настила древесностружечного ковра, включающее транспортер-питатель с приводом, дозирующий (разравнивающий) валец, измеритель массы, размещенный за дозирующим вальцом. [А.с. СССР №1260193, М.кл.6 В27N 3/10, 1986]. Последовательно устанавливая в одной линии известные устройства, формируют трехслойный стружечный ковер с постоянной массой каждого слоя.

Недостатком известного устройства является формирование ковра с заранее заданным соотношением масс слоев, не зависящим от изменения характеристик каждого слоя. При этом изготавливаемая плита не обладает максимально возможной прочностью на статический изгиб.

Известен также способ формирования трехслойного стружечного ковра и устройство для его осуществления, содержащее формирующий транспортер, два питающих транспортера наружных слоев и питающий транспортер внутреннего слоя с приводами, измерителями масс и дозирующими вальцами, выполненными с возможностью вертикального перемещения, блок деления, блок нелинейности, причем выход блока деления подключен к входу блока нелинейности [А.с. СССР №1514615, М.кл.6 В27N 3/10, 1989, БИ №38].

В известном устройстве толщина стружечного ковра на питающих транспортерах регулируется высотой разравнивающих вальцов в зависимости от веса подаваемой стружечной массы, после чего значение толщины ковра используется для регулирования скорости питающих транспортеров. Дополнительное звено измерения (толщина ковра) вносит погрешность в работу устройства. Стружечная масса для формирования верхнего и нижнего наружных слоев в известном устройстве является одинаковой, поэтому измерение массы одного из наружных слоев является излишним и усложняет конструкцию устройства. Вертикальное перемещение вращающихся разравнивающих вальцов длиной 2 и более метров существенно усложняет известное устройство, а перекосы вальцов снижают точность его работы. Для изменения толщины изготовляемой плиты в известном устройстве необходима остановка формирующего транспортера и перенастройка уровня трех разравнивающих вальцов, что усложняет работу устройства. В известном устройстве сигнал с выхода блока нелинейности подается на привод внешнего слоя и через инвертирующий усилитель на приводы наружных слоев, что не позволяет выдерживать соотношение масс внутреннего и наружных слоев, при котором изготовляемая плита обладает наибольшей прочностью на изгиб. Например, если коэффициент α, показывающий, какую часть толщины плиты должен составлять внутренний слой, равен 0,7, то на приводы транспортеров наружных слоев должен поступать сигнал, соответствующий коэффициенту (1-α)=0,3. Фактически же на эти транспортеры поступает сигнал, соответствующий инверсии, т.е. -0,7. Это снижает точность работы известного устройства.

Изобретение решает задачи повышения точности формирования трехслойного стружечного ковра и упрощения конструкции машины для его формирования.

Техническим результатом от использования изобретения является повышение точности работы машины для формирования трехслойного стружечного ковра и упрощение ее конструкции.

Это достигается тем, что в машине для формирования трехслойного стружечного ковра, содержащей формирующий транспортер, питающие транспортеры верхнего и нижнего наружных слоев и питающий транспортер внутреннего слоя с приводами, измерителями масс и дозирующими вальцами, выполненными с возможностью вертикального перемещения, блок деления, блок нелинейности, причем выход блока деления подключен к входу блока нелинейности, согласно изобретению, дозирующие вальцы установлены стационарно, измеритель массы установлен только на транспортере нижнего наружного слоя, устройство снабжено двумя суммирующими усилителями и управляемым блоком деления, причем выходы измерителей массы внутреннего и наружного слоя подключены к первым входам суммирующих усилителей и к входам блока деления, выход блока нелинейности подключен к первому входу управляемого блока деления, на второй вход которого подается задающее напряжение, а выходы управляемого блока деления подключены ко вторым входам суммирующих усилителей.

Заявляемая машина для формирования трехслойного стружечного ковра отличается стационарной установкой дозирующих вальцов, т.е. отсутствием исполнительных механизмов вертикального перемещения вальцов, размещением измерителя массы только на одном из транспортеров наружного слоя (например, нижнего), введением в машину двух суммирующих усилителей и управляемого блока деления, а также изменением связей между элементами устройства.

Повышение точности работы машины достигается исключением погрешности измерения одного из параметров стружечного ковра (его толщины), стационарной установкой разравнивающих вальцов и введением управляемого блока деления, позволяющего регулировать толщину изготовляемой плиты без механической перенастройки элементов машины и точно выдерживать соотношение масс внутреннего и наружных слоев для обеспечения максимально возможной прочности изготовляемой плиты на изгиб. Упрощение конструкции машины достигается исключением исполнительных механизмов вертикального перемещения разравнивающих вальцов и исключением измерителя массы одного из наружных слоев (например, верхнего).

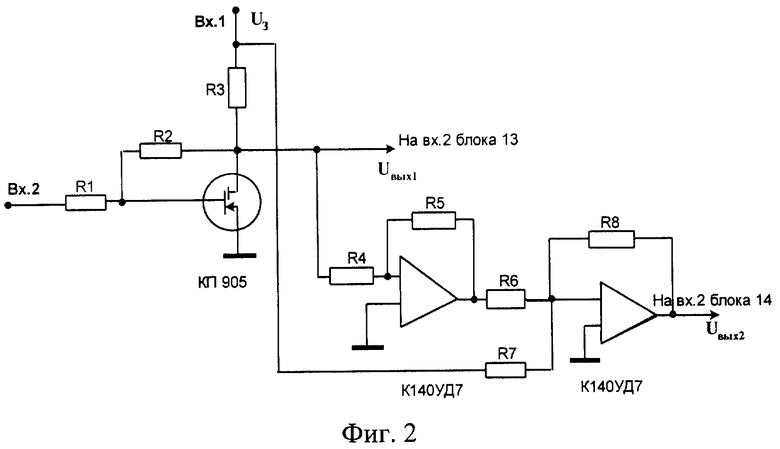

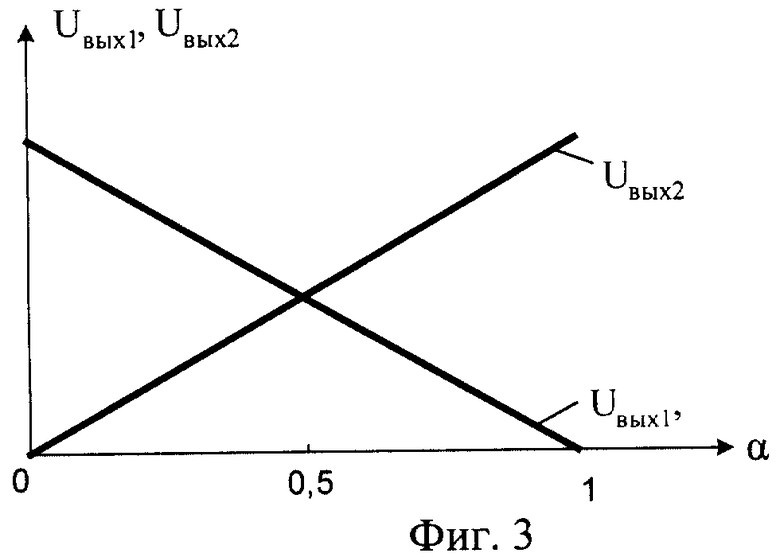

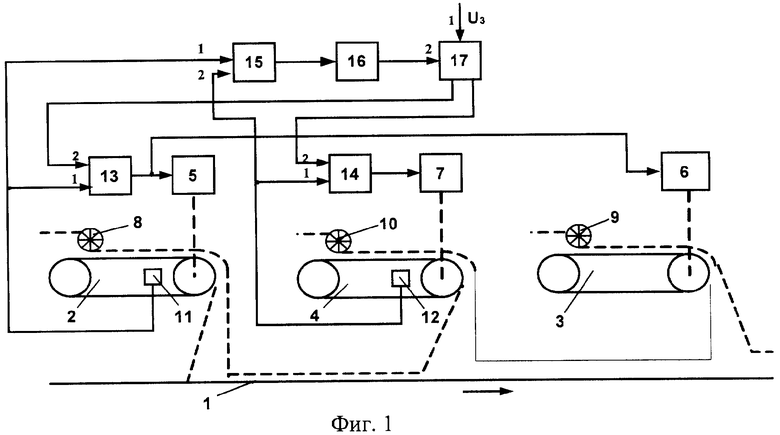

На фиг.1 представлена блок-схема машины для формирования трехслойного стружечного ковра, на фиг.2 - принципиальная электрическая схема управляемого блока деления, на фиг.3 - характеристики управляемого блока деления 17 при U3=const.

Машина для формирования трехслойного стружечного ковра содержит формирующий транспортер 1, питающие транспортеры 2 и 3 наружных слоев, питающий транспортер 4 внутреннего слоя с соответствующими приводами 5, 6, 7, выполненными на основе двигателей постоянного тока, дозирующие вальцы 8, 9, 10, стационарно (без вертикального перемещения) установленные соответственно над питающими транспортерами 2, 3, 4, измеритель массы 11 одного из наружных слоев (например, нижнего) и измеритель массы 12 внутреннего слоя, размещенные за дозирующими вальцами соответственно 8 и 10 по ходу движения транспортеров. Машина содержит также суммирующие усилители 13 и 14, блок деления 15, блок нелинейности 16 и управляемый блок деления 17, причем выход измерителя массы 11 нижнего наружного слоя подключен у первому блоку суммирующего усилителя 13 и к первому входу блока деления 15, а выход измерителя массы 12 внутреннего слоя подключен к первому входу суммирующего усилителя 14 и ко второму входу блока деления 15, выход которого через блок нелинейности 16 подключен ко второму входу управляемого блока деления 17, на первый вход которого подается задающее напряжение Uз, а выходы управляемого блока деления подключены ко вторым входам суммирующих усилителей 13 и 14.

Машина для формирования трехслойного стружечного ковра работает следующим образом.

Задающим напряжением Uз на входе управляемого блока деления 17 задают толщину изготовляемой древесностружечной плиты, при этом меняется масштаб по вертикали характеристик блока 17 (фиг.3). Стружку наружных слоев подают на питающих транспортерах 2 и 3, стружку внутреннего слоя - на питающем транспортере 4, дозирующие вальцы 8-10 отбрасывают назад излишки стружки, образуя на транспортерах 8-10 равномерные слои определенной толщины.

С увеличением плотности и, следовательно, массы стружки, находящейся на питающем транспортере 2, например, из-за изменения породы исходной древесины, электрический сигнал с выхода измерителя массы 11 увеличивается, подается на первый вход суммирующего усилителя 13, на выходе которого сигнал уменьшается, приводы 5 и 6 уменьшают скорость движения питающих транспортеров 2 и 3, подаваемая ими масса стружки уменьшается до заданного значения. Аналогично регулируется заданное постоянство стружечной массы, подаваемой на питающем транспортере внутреннего слоя 4, а общая масса трехслойного стружечного ковра, формируемого на транспортере 1, остается постоянной и не зависит от изменения плотности стружки отдельных слоев. С выходов измерителей массы 11 и 12 электрические сигналы подаются также на входы блока деления 15, где они делятся друг на друга. С выхода блока деления 15 сигнал, пропорциональный отношению масс наружного и внутреннего слоев (при постоянстве толщины слоев пропорциональный также отношению модулей упругости наружных и внутреннего слоев изготовляемой плиты), поступает на вход блока нелинейности 16, где он, согласно известной зависимости [Плотников С.М. Оптимизация структуры стружечного ковра. //Изв. вузов. Лесн. журн. - 1987. - №1. - с.119-122], преобразуется в сигнал α, пропорциональный требуемому отношению толщины внутреннего слоя ковра ко всей его толщине, при которой прочность на изгиб изготовляемой плиты максимальна. Поступив с выхода блока нелинейности 16, этот сигнал в управляемом блоке деления 17 делит задающее напряжение Uз так, что на второй вход суммирующего усилителя 14 поступает сигнал Uвых2, пропорциональный α, а на второй вход суммирующего усилителя 13 - сигнал Uвых1, пропорциональный (1-α), где α - коэффициент, показывающий, какую часть толщины плиты должен составлять внутренний слой. В соответствии с этими сигналами приводы 5-7 меняют скорость движения питающих транспортеров 2-4. При этом соотношение масс внутреннего и наружных слоев ковра изменяется до величины, при которой изготовляемая древесностружечная плита имеет наибольшую прочность на статический изгиб, а общая масса трехслойного ковра остается постоянной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования настила древесностружечного ковра | 1978 |

|

SU725897A1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Машина для формирования стружечного ковра | 1985 |

|

SU1289689A1 |

| Машина для формирования стружечного ковра в производстве древесно-стружечных плит | 1984 |

|

SU1186480A1 |

| Устройство для формирования стружечного ковра | 1980 |

|

SU905118A1 |

| Устройство для формирования ковра из древесных частиц при изготовлении профильных изделий | 1984 |

|

SU1178593A1 |

| Устройство для формирования древесностружечного ковра | 1988 |

|

SU1629193A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2008 |

|

RU2360793C1 |

| Установка для формирования ковра в производстве древесностружечных плит | 1983 |

|

SU1148787A1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУЖЕЧНОГО КОВРА | 1971 |

|

SU296661A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесностружечных плит. Техническим результатом от использования изобретения является повышение точности работы машины для формирования трехслойного стружечного ковра и упрощение ее конструкции. Повышение точности работы машины достигается исключением погрешности измерения одного из параметров стружечного ковра (его толщины), стационарной установкой разравнивающих вальцов и введением управляемого блока деления, позволяющего регулировать толщину изготовляемой плиты без механической перенастройки элементов машины и точно выдерживать соотношение масс внутреннего и наружных слоев для обеспечения максимально возможной прочности изготовляемой плиты на изгиб. Упрощение конструкции машины достигается исключением исполнительных механизмов вертикального перемещения разравнивающих вальцов и исключением измерителя массы одного из наружных слоев (например, верхнего). 3 ил.

Машина для формирования трехслойного стружечного ковра, содержащая формирующий транспортер, питающие транспортеры верхнего и нижнего наружных слоев и питающий транспортер внутреннего слоя с приводами, дозирующие вальцы, измерители массы, первый из которых установлен на транспортере нижнего наружного слоя, а второй - на транспортере внутреннего слоя, а также блок деления и блок нелинейности, причем выход блока деления подключен к входу блока нелинейности, отличающаяся тем, что она снабжена двумя суммирующими усилителями и управляемым блоком деления, а дозирующие вальцы установлены стационарно, при этом выходы измерителей массы внутреннего и наружного слоев подключены к первым входам соответствующих суммирующих усилителей и к входам блока деления, выход блока нелинейности подключен к первому входу управляемого блока деления, второй вход которого предназначен для подачи на него задающего напряжения, а выходы управляемого блока деления подключены ко вторым входам суммирующих усилителей.

| SU 1514615 A1, 15.10.1989 | |||

| Устройство для настила древесностружечного ковра | 1985 |

|

SU1260193A1 |

| Машина для формирования стружечного ковра | 1985 |

|

SU1289689A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ДРЕВЕСНОСТРУЖЕЧНОГО КОВРА | 1997 |

|

RU2122945C1 |

| DE 19916462 A1, 19.10.2000. | |||

Авторы

Даты

2007-12-10—Публикация

2006-03-09—Подача