Изобретение относится к радиолектр.онной промьпяленности и может быть использовано при производстве многослойных Печатных плат. Известен способ прессования печат ных плат, включающий предварительное контактное сжатие пакета в холодном состоянии, последующий нагрев до 125 130С и выдержку при этой температуре в течение нескольких минут, после чего повышаиот давление и температуру до значений, необходимых для прессования 1 . Однако этот способ не дает достаточно высокого качества многослойной печатной платы. Известен также способ прессования многослойной печатной платы (МПП), п которому пресс-форма с набранным пакетом МПП загружается между холодными (комнатной температуры) плитами пресса, где происходит прогрев плиты одновременно с пресс-формой до требуемой температуры прессования (160-180 ) 2. Однако и этот способ не дает достаточно высокого качества плат. Цель изобретения - повышение качества многослойной печатной платы. Это достигается тем, что в способе прессования многослойной печатной платы, включающем сборку пакета из печатных слоев, между которыми размещают склеивающие прокладки, нагрев пакета и приложение к нему давления, непосредственно в процессе прессования после приложения к пакету давления производят замер объемного сопротивления изоляции склеивающей прокладки с последующим приложением давления -в момент наступления минимального значения объемного соп ротивления изоляции склеивающей прокладки . Для измерения сопротивления МПП необходимо на технологических полях двух слоев известным фотохимическим способом с последующим травлением проучить электроды из фольги исполь зуемого материала. При сборке пакета МПП для прессования эти слои необходимо расположить так, чтобы электроды были обращены один к другому, а между ними помещалась склеивающая прокладка. Электроды присоединяют к прибору, измеряющему сопротивление изоляции. Предлагаемый способ поясняется фиг. 1 и 2.

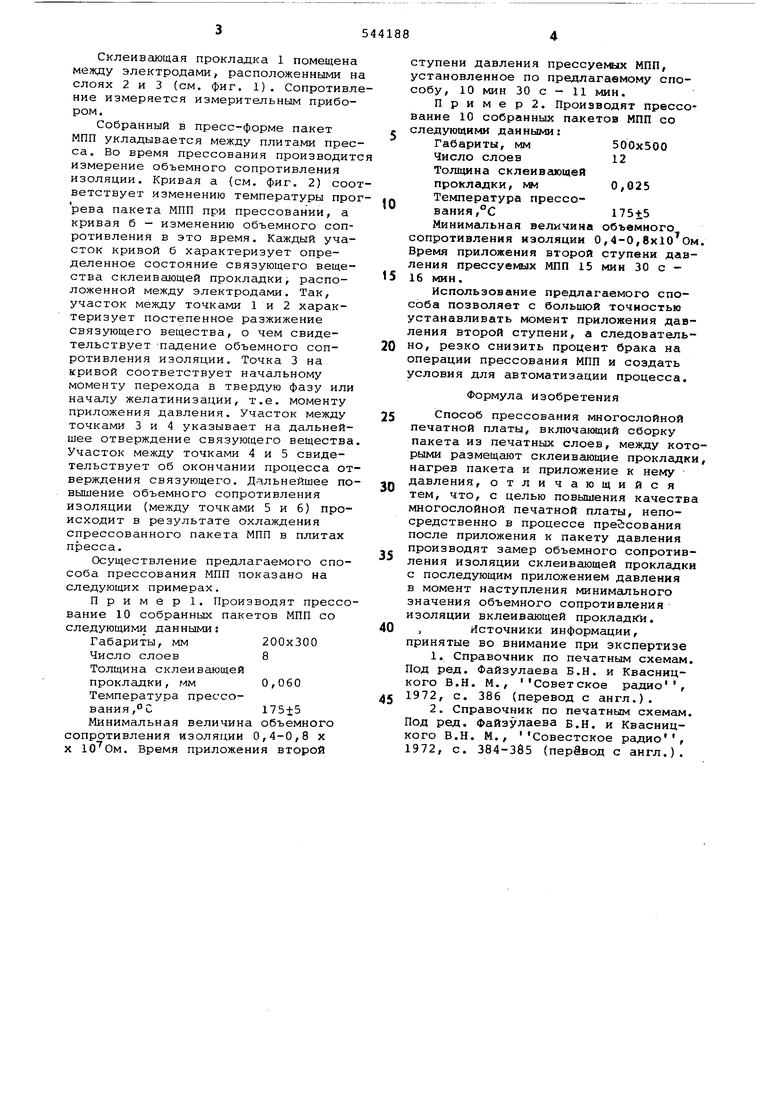

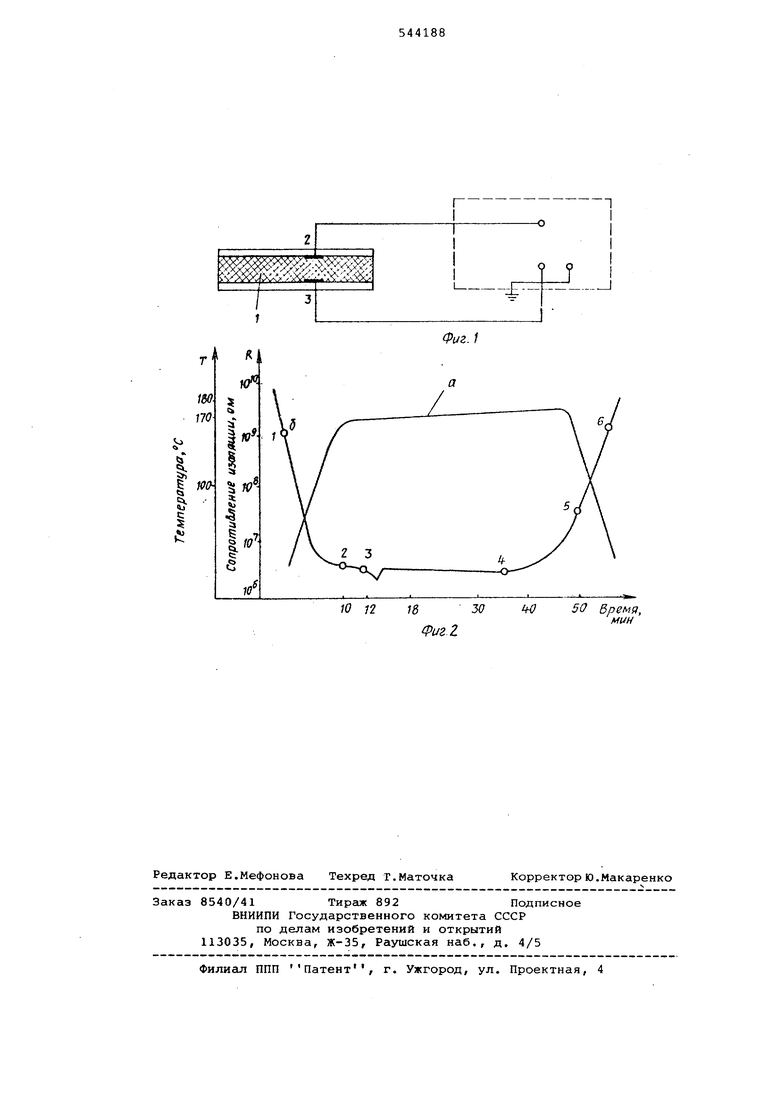

Склеивающая прокладка 1 помещена между электродами, расположенными н слоях 2 и 3 (см. фиг. 1). Сопротивлние измеряется измерительным прибором.

Собранный в пресс-форме пакет МПП укладывается между плитами пресса. Во время прессования производит измерение объемного сопротивления изоляции. Кривая а (см. фиг. 2) сооветствует изменению температуры прорева пакета МПП при прессовании, а кривая б - изменению объемного сопротивления в это время. Каждый участок кривой б характеризует определенное состояние связующего вещества склеивающей прокладки, расположенной между электродами. Так, участок между точками 1 и 2 характеризует постепенное разжижение связующего вещества, о чем свидетельствует -падение объемного сопротивления изоляции. Точка 3 на кривой соответствует начальному моменту перехода в твердую фазу или началу желатинизации, т.е. моменту приложения давления. Участок между точками 3 и 4 указывает на дальнейшее отверждение связующего вещества Участок между точками 4 и 5 свидетельствует об окончании процесса отверждения связующего. Дальнейшее повышение объемного сопротивления изоляции (между точками 5 и 6) происходит в результате охлаждения спрессованного пакета МПП в плитах пресса.

Осуществление предлагаемого способа прессования МПП показано на следующих примерах.

Пример 1. Производят прессование 10 собранных пакетов МПП со следующими данными:

Габариты, мм 200x300

Число слоев8

Толщина склеивающей

прокладки, мм 0,060

Температура прессования,°С175+5

Минимальная величина объемного сопротивления изоляции 0,4-0,8 х X . Время приложения второй

ступени давления прессувмых МПП, установленное по предлагаемому способу, 10 мин 30 с - 11 мин.

П р и м е р 2. Производят прессование 10 собранных пакетов МПП со следующими данными:

Габариты, мм 500x500 Число слоев12

Толщина склеивающей прокладки, NW 0,025 Температура прессования ,°С175±5 Минимальная величина объемного сопротивления изоляции 0,4-0,8x10 Ом. Время приложения второй ступени давления прессуемых МПП 15 мин 30 с 5 16 мин.

Использование предлагаемого способа позволяет с большой точностью устанавливать момент приложения давления второй ступени, а следовательно, резко снизить процент брака на операции прессования МПП и создать условия для автоматизации процесса.

Формула изобретения

5 Способ прессования многослойной печатной платы, включающий сборку пакета из печатных слоев, между которыми размещают склеивающие прокладки, нагрев пакета и приложение к нему

Q давления, отличающийся

тем, что, с целью повышения качества многослойной печатной платы, непосредственно в процессе прессования после приложения к пакету давления производят замер объемного сопротивления изоляции склеивающей прокладки с последующим приложением давления в момент наступления минимального значения объемного сопротивления изоляции вклеивающей прокладки.

0 , Источники информации,

принятые во внимание при экспертизе

1.Справочник по печатным схемам. Под ред. Файзулаева Б.Н. и Квасницкого В.Н. М., Советское радио ,

5 1972, с. 386 (перевод с англ.).

2.Справочник по печатным схемам. Под ред. Файзулаева Б.Н. и Квасницкого В.Н. М., Совестское радио , 1972, с. 384-385 (перевод с англ.).

«,

w«

т170

ю

I

ю

Я

5

I

1(7

а

Ю 12 IS30 1 50 Время,

мин Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования многослойных печатных плат | 1983 |

|

SU1137594A1 |

| Способ изготовления многослойных печатных плат | 1981 |

|

SU966938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2064736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2011 |

|

RU2474985C1 |

| Способ изготовления многослойных печатных плат | 2022 |

|

RU2801440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2072123C1 |

| СКЛЕИВАЮЩАЯ ПРОКЛАДКА СФГ | 2013 |

|

RU2550383C2 |

| Термокомпенсированная теплопроводная многослойная плата и способ ее изготовления | 1988 |

|

SU1621192A1 |

Авторы

Даты

1981-08-15—Публикация

1975-06-26—Подача