Изобретение относится к электро но-вычислительной технике и может быть использовано в производстве многослойных печатных плат. Известен способ прессования многослойных печатных плат, включающий операции предварительного- прес сования пакета слоев в холодном сос янии, прогрев, вьщержку при некоторой температуре,с последукмцим прило жением окончательного давления и по вьшением температуры до необходимы для прессования значений Л . Однако этот способ не обеспечива ет получение плат высокого качества так как не позволяет четко определить, момент приложения давления к пакету слоев с учетом изменения, состояния материала последних в процессе прессования. Наиболее близким к предлагаемому является способ прессования многослойных печатных плат включающий сборку пакета из печатных плат и склеивающих прокладок, нагрев пакета, приложение к нему первичного давления, измерение объемного сопро тивления изоляции склеивающей прокладки непосредственно в процессе прессования и приложение к пакету вторичного давления в момент наступ ления минимального значения объемно го сопротивления изоляции склеивающей прокладки. Согласно этому способу во время прессования производи ся измерение объемного сопротивления изоляции склеивающей прокладки для чего на технологических полях двух слоев изготавливают датчики, которые при сборке пакета располага ют таким образом, чтобы они были обращены друг к другу, и между ними помещают склеивающую прокладку. Выводы датчиков присоединяют к прибору для измерения объемного сопротивления изоляции Г21 . I Однако увеличение злектропроводности полимера склеивающей прокладки из-за большого напряжения постоянного тока (100 В) при измерении объемного сопротивления и увеличени подвижности ионов.примесей в полиме ре приводит к измерений За висимость объемного сопротивления от температуры при вьщелении тепла в процессе полимеризации полимера склеивающей прокладки приводит к увеличениючдлительности.периода, в течение которого материал прокладки имеет минимальное объемное сопротивление, о чем свидетельствует плавный характер кривой, характеризукиций плавный переход материала склеивающей прокладки из разжиженного состояния в твердое через некоторый период, в течение которого минимальное объемное.сопротивление не изменяется. Плавное изменение объемного сопротивления прокладки в процессе прессования затрудняет определение оптимального момента приложения вторичного давления, что может быть причиной брака многослойных печатных плат, так как приложение давления в начальный момент наступления минимального объемного сопротивления может привести к повышенному содержанию стекловолокна в плате из-за выдавливаниясмолы, следствием чего является увеличение диэлектрической проницаемости и ухудшение характеристик платы. Приложение давления в конечной точке, этого периода может привести к получению рыхлой пористой платы с ухудшенными сопротивлением изоляции и механическими характеристиками. Вследствие этого, для определения оптимального момента приложения вторичного давления необходимы дополнительные процессы прессования на образцах - имитато1 ах печатных плат, что увеличивает длительность процесса прессования и расход материалов. Цель изобретения - повьшение качества плат за счет повьшения точности определения момента приложения вторичного давления. Поставленная цель достигается тем, что согласно способу прессования многослойных печатных плат, включающему сборку пакета из печатных плат и склеивающих прокладок, нагрев пакета, приложение -первичного давления, измерение параметра изоляции склеив акщей прокладки, с последующим приложением вторичного давления в момент наступления минимального значения измеряемого параметра,- измерение проводят на переменном, токе, причем в качестве измеряемого параметра используют активную-составляющую сопротивления изоляции. В основу предлагаемого способа положен метод измерения, активной или ёмкостной составляющей сопротивления

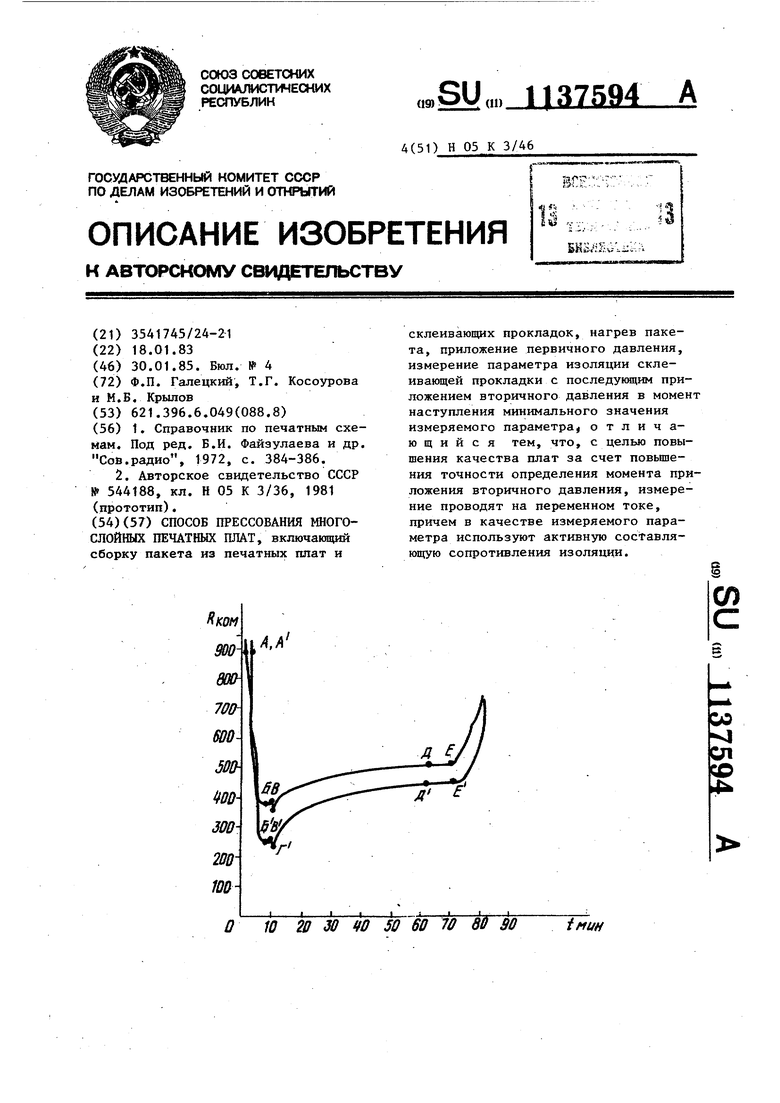

изоляции .на переменном токе с частотой 1 кГц, исключаюп}ий, ошибки измерений, связанные с большими напряжениями при измерениях на постоянном токе, кривая изменения активного и емкостного сопротивлений изоляции склеивающей прокладки при прессовании, измеренных на переменном токе, имеет четко выраженный минимум, позволяющий с прецизионной точностью определить момент приложения к пакету слоев вторичного давления.

На чертеже приведены графики изменения активного и емкостного сопротивлений изоляции склеивающей прокладки.

Разное увеличение этих параметров происходит вследствие того, что емкостное сопротивление R, не учитывает внутренние потери диэлектрика tg В , связанные с изменением вязкости связукнцего, в то время как активное сопротивление Rnj учитьшает этот фактор.

На чертеже показаны точка А начала расплаваПолимера (смолы) склеивающей прокладки, точка Б полного, расплава смолы и. начала времени гелеобразования, точка- В приложения вторичного давления, точка Г начала отвррждения смолы после приложения вторичного давления, точка Д окончания отверждения смолы склеивающей прокладки, точка Е включения охлаждения пресса. Участок кривой ДЕ харак- теризует постоянную величину сопротивления изоляции склеивающей проклаки, при этом момент включения охлаждения пресса (точка Е) не критичен и выбирается на этом участке кривой обычно в пределах 10-15 мин с момента выхода прокладки в этот режим. При этом точки А, Б, В, Г, Д, E-R

А/.г/rjr Г)

Б , в

Е - R,

Д

П РИ м е р. Собирают пакет слоев платы. Количество, слоев 12, их габариты 235x285 мм. Толщина склеивающей прокладки 0,18 мм. Температура-прессования 165i-5 C. Величина первичногЬ давления 3-5 кг/см. Величина вторичного давления 15-35 кг/см. Минимальная величина активного сопротивления изоляции склеиванмцей .прокладки 3080 кОм. Время приложения- вторичного давления с начального момента прессования 10-мин.- 10 мин 10 с. Момент приложения вторичного давления практически совпадает с моментом наступления минимального активного и емкостного сопротивлений склеивающей прокладки.

Предлагаемый способ прессования позволяет уменьшить брак на операции прессования практически на 50% за счет исключения плат с повышенным содержанием с.текловолокна и рыхлых; повысить качество плат за счет оптимального режима прессования и, тем самым, улучшить электрические, физические и механические характеристики (диэлектрическую проницаемость, волновое сопротивление, прочность и др.); сократить расходы на материалы и трудозатраты за счет исключения изготовления образцов - имитаторов плат и дополнительных запрессовок, которые требуют 5 ч рабочего времени на 1 партию материала склеивающих прокладок (при еженедельном расходе на серийном заводе 20 рулонов трудозатраты составят 100 ч рабочего времени); автоматизировать процесс прессования многослойных печатных плат путем обеспечения возможности точной фиксации момента приложения вторичного давления в процессе прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования многослойной печатной платы | 1975 |

|

SU544188A1 |

| Многослойная печатная плата | 1982 |

|

SU1140274A1 |

| Способ изготовления многослойных печатных плат | 1981 |

|

SU966938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2011 |

|

RU2474985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2064736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2020 |

|

RU2746054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| Способ изготовления многослойных печатных плат | 2022 |

|

RU2801440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2574290C1 |

СПОСОБ ПРЕССОВАНИЯ ШОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ, включающий сборку пакета из печатных плат и склеивающих прокладок, нагрев пакета, приложение первичного давления, измерение параметра изоляции склеивающей прокладки с последующим приложением вторичного давления в момент наступления минимального значения измеряемого параметраj отличающийся тем, что, с целью повышения качества плат за счет повышения точности определения момента приложения вторичного давления, измерение проводят на переменном токе, причем в качестве измеряемого параметра используют активную составляющую сопротивления изоляции. О) САЭ сл ;о 4 in им

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по печатным схемам | |||

| Под ред | |||

| Б.И | |||

| Файзулаева и др | |||

| Сов.радио, 1972, с | |||

| Переносный ветряный двигатель | 1922 |

|

SU384A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прессования многослойной печатной платы | 1975 |

|

SU544188A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-30—Публикация

1983-01-18—Подача