струмента резака выполнен в виде « -образной скобы с соосными отверстиями в полках для размещения в них резака, при этом резак снабжен опорными роликами и буртиком, опирающимся на нижнюю нолку скобы, а также оснащен пружиной сжатия, расположенной концентрично резаку и опирающейся одним своим торцом на буртик резака, а другим-на нижнюю плоскость верхней полки «{ -образной скобы.

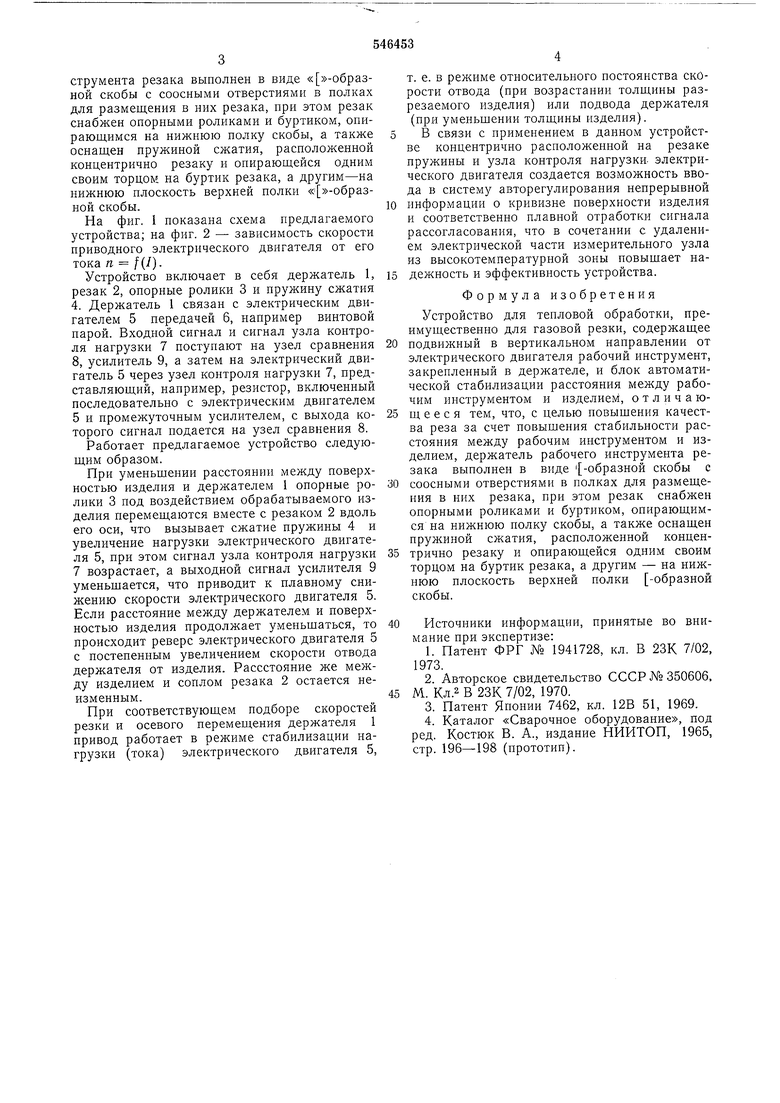

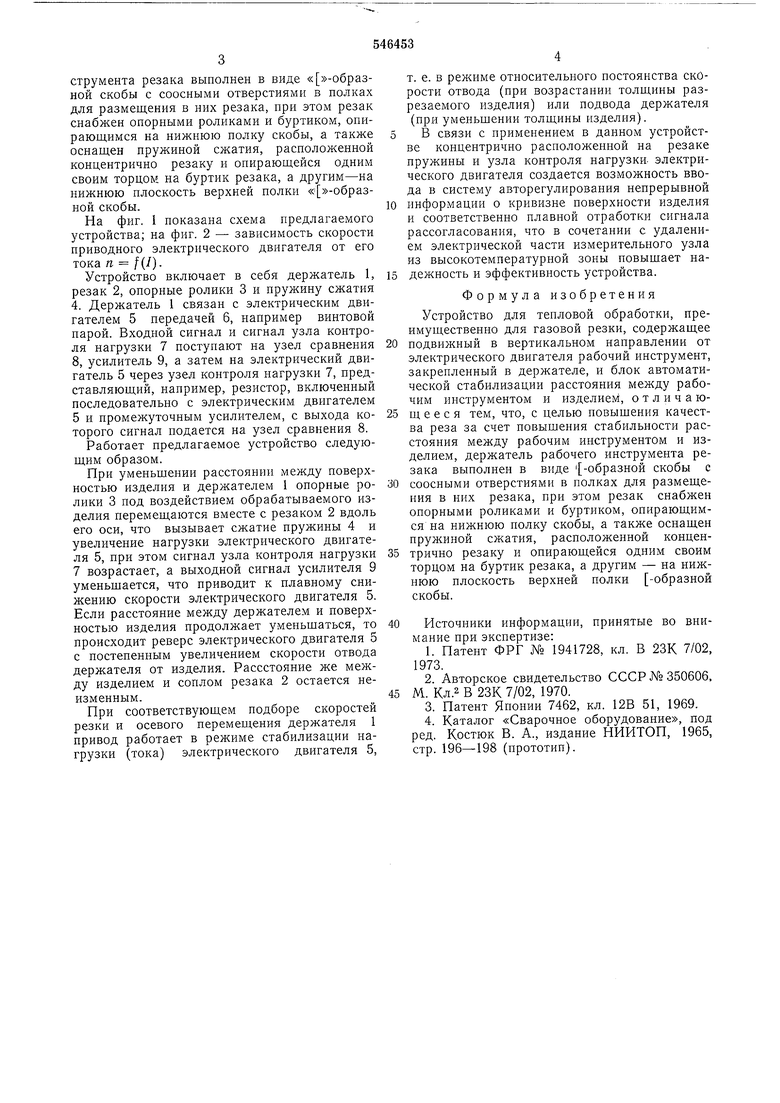

На фиг. I показана схема предлагаемого устройства; на фиг. 2 - зависимость скорости приводного электрического двигателя от его тока п 1(1).

Устройство включает в себя держатель 1, резак 2, опорные ролики 3 и пружину сжатия 4. Держатель 1 связан с электрическим двигателем 5 передачей 6, например винтовой парой. Входной сигнал и сигнал узла контроля нагрузки 7 поступают на узел сравнения 8, усилитель 9, а затем на электрический двигатель 5 через узел контроля нагрузки 7, представляющий, например, резистор, включенный последовательно с электрическим двигателем 5 и промежуточным усилителем, с выхода которого сигнал подается на узел сравнения 8.

Работает предлагаемое устройство следующим образом.

При уменьщении расстоянии между поверхностью изделия и держателем 1 опорные ролики 3 под воздействием обрабатываемого изделия перемещаются вместе с резаком 2 вдоль его оси, что вызывает сжатие пружины 4 и увеличение нагрузки электрического двигателя 5, при этом сигнал узла контроля нагрузки 7 возрастает, а выходной сигнал усилителя 9 уменьщается, что приводит к плавному снижению скорости электрического двигателя 5. Если расстояние между держателем и поверхностью изделия продолжает уменьшаться, то происходит реверс электрического двигателя 5 с постепенным увеличением скорости отвода держателя от изделия. Рассстояние же между изделием и соплом резака 2 остается неизменным.

При соответствующем подборе скоростей резки и осевого перемещения держателя 1 привод работает в режиме стабилизации нагрузки (тока) электрического двигателя 5,

т. е. в режиме отиосительного постоянства скорости отвода (при возрастании толщины разрезаемого изделия) или подвода держателя (при уменьшении толщины изделия).

В связи с применением в данном устройстве концентрично расположенной на резаке пружины и узла контроля нагрузки, электрического двигателя создается возможность ввода в систему авторегулирования непрерывной информации о кривизне поверхности изделия и соответственно плавной отработки сигнала рассогласования, что в сочетании с удалением электрической части измерительного узла из высокотемпературной зоны повыщает надежность и эффективность устройства.

Формула изобретения

Устройство для тепловой обработки, преимущественно для газовой резки, содержащее подвижный в вертикальном направлении от электрического двигателя рабочий инструмент, закрепленный в держателе, и блок автоматической стабилизации расстояния между рабочим инструментом и изделием, отличающееся тем, что, с целью повышения качества реза за счет повышения стабильности расстояния между рабочим инструментом и изделием, держатель рабочего инструмента резака выполнен в виде {-образной скобы с соосными отверстиями в полках для размещения в них резака, при этом резак снабжен опорными роликами и буртиком, опирающимся на нижнюю полку скобы, а также оснащен пружиной сжатия, расположенной концентрично резаку и опирающейся одним своим торцом на буртик резака, а другим - на нижнюю плоскость верхней полки -образной скобы.

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ № 1941728, кл. В 23К 7/02, 1973.

2.Авторское свидетельство СССР № 350606, М. Кл.2 В 23К 7/02, 1970.

3.Патент Японии 7462, кл. 12В 51, 1969.

4.Каталог «Сварочное оборудование, под ред. Костюк В. А., издание НИИТОП, 1965, стр. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКРОЯ МАТЕРИАЛА | 1991 |

|

RU2015231C1 |

| Узел крепления к кабельным консолям штанги монтажной рамы | 1977 |

|

SU723709A1 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| ХИРУРГИЧЕСКИЙ СШИВАТЕЛЬ | 1994 |

|

RU2104671C1 |

| МОДУЛЬНОЕ УСТРОЙСТВО И СПОСОБ ВРАЩЕНИЯ СТЕКЛЯННЫХ СОСУДОВ И ПОДОБНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2507504C2 |

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОЙ РЕЗКИ МЕТАЛЛОКОНСТРУКЦИЙ ВЫВОДИМЫХ ИЗ ЭКСПЛУАТАЦИИ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2711285C1 |

| Устройство для стабилизации положения резака относительно обрабатываемого изделия | 1977 |

|

SU694305A1 |

| ПОДЪЕМНИК ТЕЛЕСКОПИЧЕСКИЙ | 2022 |

|

RU2785824C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

Авторы

Даты

1977-02-15—Публикация

1975-07-01—Подача