1

Изобретение относится к изготовлению пористых резиновых изделий в форме.

Известна форма для изготовления пористых резиновых изделий, содержащая нижнюю и верхнюю плиты, матрицу и обойму 1. Но жесткость формующих элементов - матрицы, обоймы, приводит к неравномерному распределению давления на заготовку во время прессования и снижению качества изделия - неодинаковой высоте его по площади, искажение граней и др.

Известна также форма, содержащая нижнюю и верхнюю плиты, размещенную между ними обойму с выступающей над ней матрицей из упругого материала 2. Однако описанная форма не надежна при повышенном рабочем давлении формования, т. к. упругая матрица значительно деформируется при этом давлении, что приводит к искажению геометрических размеров изделия.

С ецлью повышения надежности предлагаемая форма снабжена охватывающей матрицу рамкой, имеющей высоту меньше высоты матрицы и установленной заподлицо с ней. Рамка по периметру выполнена секционной.

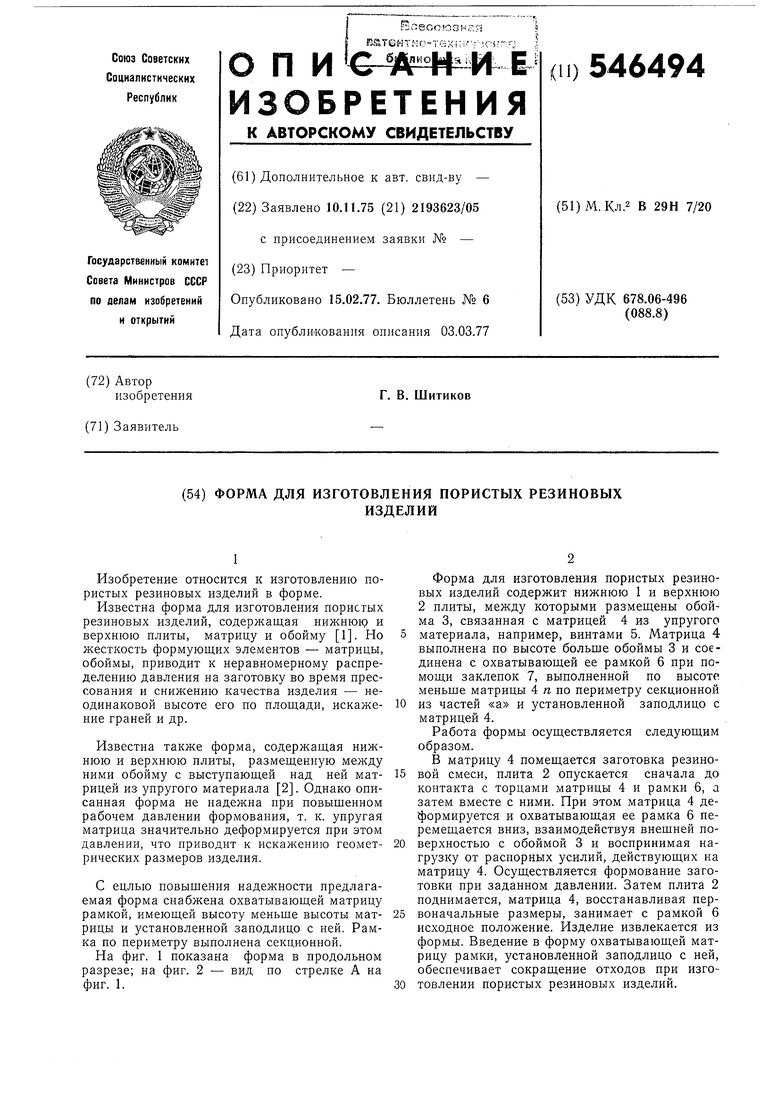

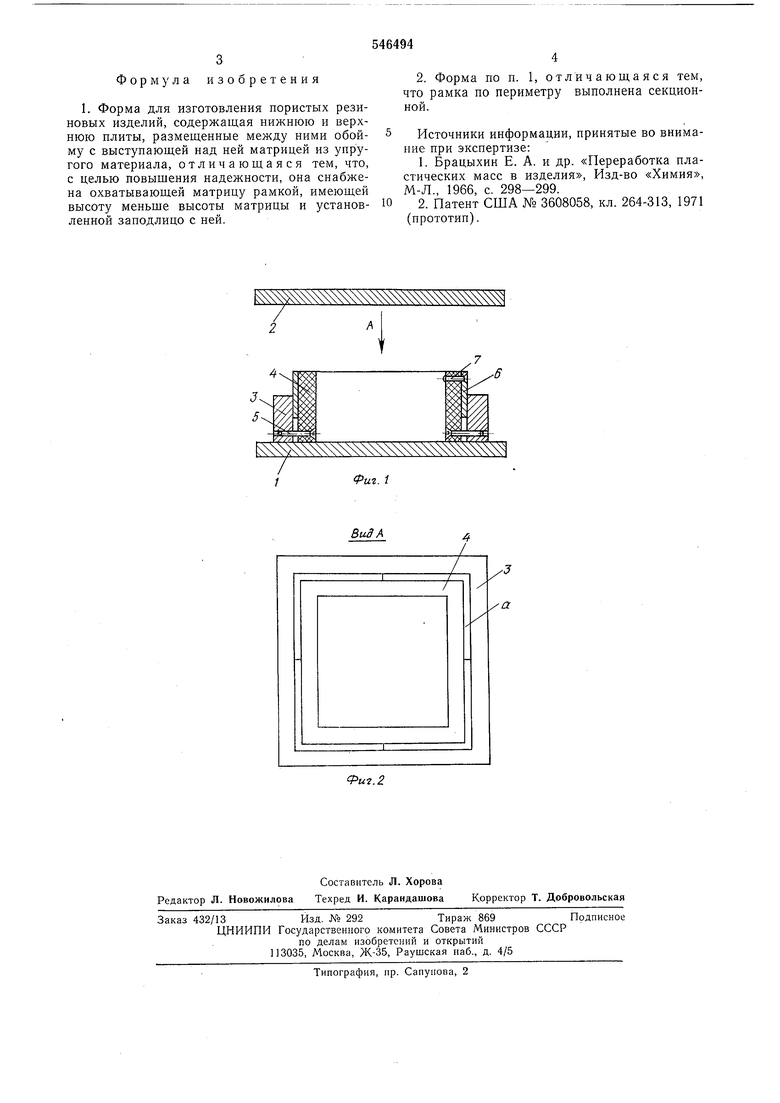

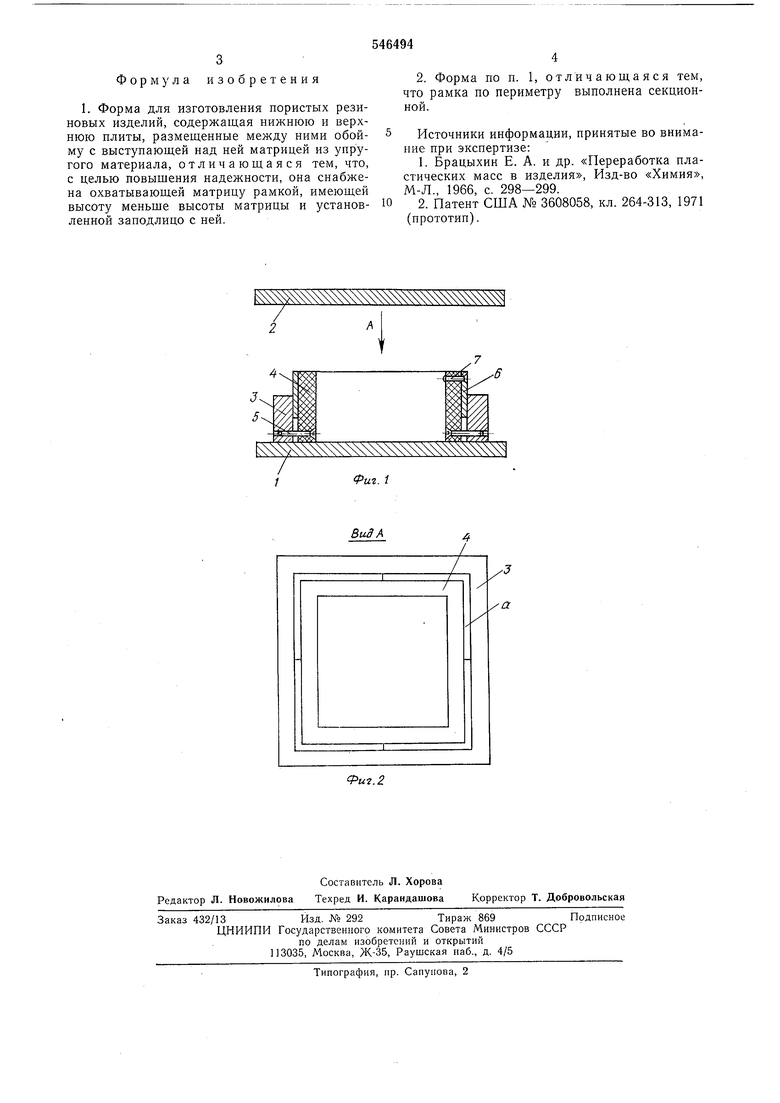

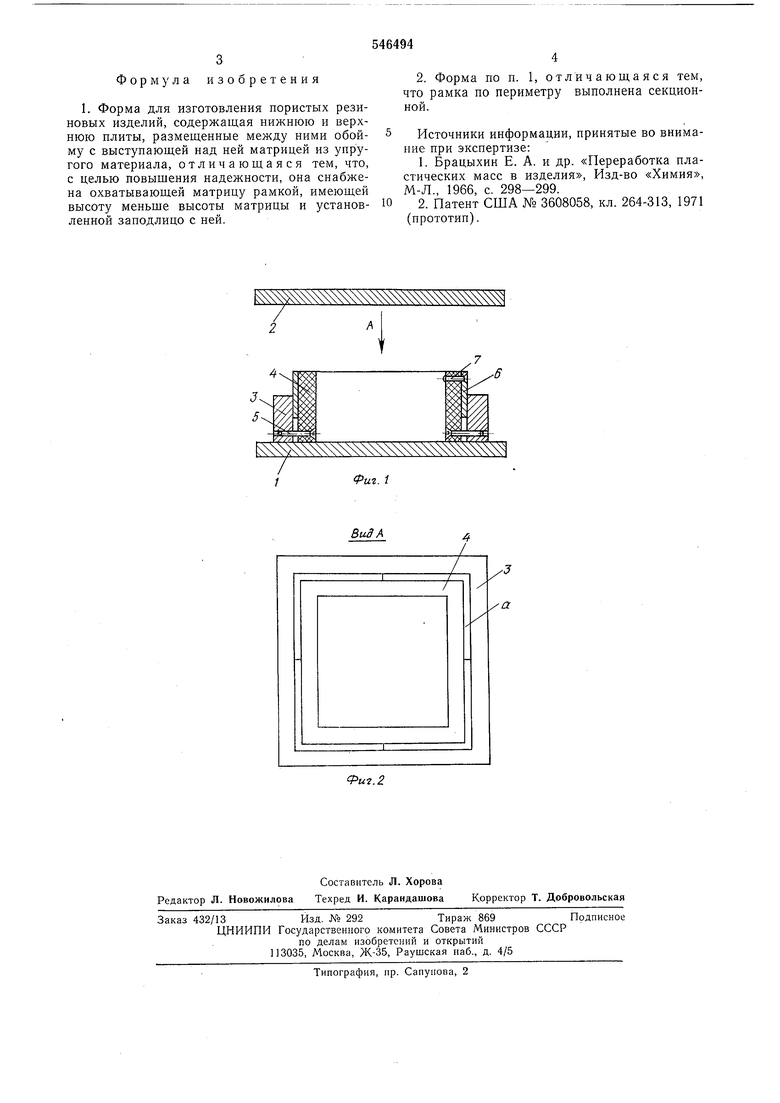

На фиг. 1 показана форма в продольном разрезе; на фиг. 2 - вид по стрелке А на фиг. 1.

Форма для изготовления пористых резиновых изделий содержит нижнюю 1 и верхнюю 2 плиты, между которыми размещены обойма 3, связанная с матрицей 4 из упругого материала, например, винтами 5. Матрица 4 выполнена по высоте больше обоймы 3 и соединена с охватывающей ее рамкой 6 при помощи заклепок 7, выполненной по высоте меньше матрицы 4 п по периметру секционной из частей «а и установленной заподлицо с матрицей 4.

Работа формы осуществляется следующим образом.

В матрицу 4 помещается заготовка резиновой смеси, плита 2 опускается сначала до контакта с торцами матрицы 4 и рамки 6, а затем вместе с ними. При этом матрица 4 деформируется и охватывающая ее рамка 6 перемещается вниз, взаимодействуя внешней поверхностью с обоймой 3 и воспринимая нагрузку от распорных усилий, действующих на матрицу 4. Осуществляется формование заготовки при заданном давлении. Затем плита 2 поднимается, матрица 4, восстанавливая первоначальные размеры, занимает с рамкой 6 исходное положение. Изделие извлекается из формы. Введение в форму охватывающей матрицу рамки, установленной заподлицо с ней, обеспечивает сокращение отходов при изготовлении пористых резиновых изделий.

Формула изобретения

I. Форма для изготовления пористых резиновых изделий, содержащая нижнюю и верхнюю плиты, размещенные между ними обойму с выступающей над ней матрицей из упругого материала, отличающаяся тем, что, с целью повышения надежности, она снабжена охватывающей матрицу рамкой, имеющей высоту меньше высоты матрицы и установленной заподлицо с ней.

2. Форма по п. 1, отличающаяся тем, что рамка по периметру выполнена секционной.

Источники информации, принятые во внимание при экспертизе:

1.Брацыхин Е. А. и др. «Переработка пластических масс в изделия, Изд-во «Химия, М-Л., 1966, с. 298-299.

2.Патент США № 3608058, кл. 264-313, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2274545C1 |

| ПРЕСС-ФОРМА К ПРЕССУ | 2008 |

|

RU2375189C1 |

| Устройство для изготовления резиновых полусферических оболочек | 1987 |

|

SU1481078A1 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

| Устройство для формования полимерных изделий в вакууме | 1988 |

|

SU1593965A1 |

| ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ФОРМОВАНИЯ | 2014 |

|

RU2602145C9 |

| Устройство для изготовления кольцевых резинотехнических изделий | 1983 |

|

SU1118540A1 |

| ПРЕСС-ФОРМА | 2010 |

|

RU2445213C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ изготовления резиновых изделий и устройство для его осуществления | 1981 |

|

SU1039731A1 |

. 1

J

Х Э

Авторы

Даты

1977-02-15—Публикация

1975-11-10—Подача