Изобретение относится к обработке металлов давлением и может быть использовано в штамповой оснастке для формовки выступов в трубчатых деталях с автоматической подачей и выгрузкой деталей.

Известен штамп для формовки внутренних выступов в трубчатой детали по а. с. 1117102, МКИ B 21 D 22/02, содержащий неподвижную плиту, на которой установлена составная матрица, состоящая из коаксиально расположенных между собой центрального стержня и кольцевых секторов, на рабочей поверхности которых имеются выемки, форма которых соответствует конфигурации формуемых выступов в детали, и ползушки с деформируемыми пуансонами, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту, несущую клинья, установленные с возможностью взаимодействия с ползушками. Центральный стержень жестко связан с подвижной плитой.

Недостатком известного штампа является неточность формовки детали при замыкании отдельных групп кольцевых секторов, ползушек, клиньев на центральный стержень в процессе штамповки из-за неизбежной разницы их размеров в пределах погрешности их изготовления, что снижает качество изготовления детали. Кроме того, установка и съем деталей осуществляется вручную, что снижает производительность штамповки.

Известно также устройство для поштучной подачи деталей в зону обработки по а.с. 1230725, МКИ D 21 D 43/02, содержащее направляющий лоток, подвижный от привода пресса толкатель, ограничитель перемещения и отсекатель деталей.

Недостатком известного устройства является возможность образования дефектов на внешней поверхности деталей, так как усилие от толкателя на перемещение всего ряда деталей в направляющем лотке передается через сами детали, что снижает качество изготовления деталей, кроме того, сложная конструкция отсекателя снижает надежность работы штампа. Неясно также, каким образом осуществляется выгрузка деталей из штампа.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению находится штамп-автомат (см. а.с. 1177001, МКИ B 21 D 22/02 - прототип) для чеканки масляных канавок в деталях типа втулок, содержащий верхнюю и нижнюю плиты со смонтированными на них пуансоном и матрицей, средства подачи заготовок, снабженные приводом, толкателем в виде штока силового цилиндра, а также выталкиватель готовых изделий. Пуансон смонтирован на нижней плите с возможностью возвратно-поступательного перемещения. Нижняя плита снабжена опорой с пазом под консоль.

Недостатком этого штампа-автомата является отсутствие гарантированного качества изготовления деталей в связи с возможным смещением консоли с пуансоном, на которой базируется штампуемая деталь, в пазу опоры относительно матрицы на величину зазора между опорой и консолью, необходимого для движения последней при загрузке деталей в зону штамповки. К тому же для загрузки-выгрузки деталей используется отдельный привод, работающий последовательно с прессом, что снижает его производительность.

Технической задачей изобретения является повышение качества изготовления деталей и производительности штампа.

Поставленная техническая задача решается тем, что в корпусе штампа установлены пуансоны в количестве, соответствующем количеству формообразующих выступов рабочей части матрицы, пуансоны расположены в отверстиях по периметру корпуса и подпружинены, причем их рабочие части выполнены в виде клиньев с возможностью взаимодействия с прилегаемыми к ним клиновыми поверхностями кулачков, поверхности которых с противоположной стороны от клиновых соответствуют по форме и расположению соответствующим выступам рабочей части матрицы, при этом кулачки размещены подвижно в радиальных пазах обоймы. Эти признаки устройства позволяют формировать каждый выступ детали по форме матрицы независимо друг от друга за счет действия пружин на каждом пуансоне, усилие от которых умножается на производящих формовку кулачках через клиновую передачу. Такая гибкая и независимая связь пуансонов с матрицей компенсирует все погрешности в кинематической цепи между ними, позволяет получить форму детали точно по форме матрицы, при этом снижаются требования к точности изготовления размеров деталей в цепи пуансоны-матрица и в целом повышается качество изготовления деталей.

Кроме того, кулачки размещены подвижно в радиальных пазах обоймы, установленной в осевом отверстии корпуса, а сама обойма имеет отверстие, в котором соосно матрице установлен подпружиненный шток в виде ступенчатого валика, на большем диаметре которого выполнена полуоткрытая проточка с радиусным выходом под шарики, установленные в радиальных отверстиях стенки нижней части обоймы, а в прилегающей к ней внутренней поверхности корпуса выполнена кольцевая радиусная канавка. Эти признаки устройства обеспечивают автоматику работы непосредственно штампа при непрерывном движении матрицы, которая взаимодействует с подпружиненным штоком и в зависимости от его положения посредством шарикового затвора либо замыкает обойму на неподвижный корпус во время базирования заготовки детали по рабочей части матрицы, либо размыкает обойму и, двигаясь вместе с ней, позволяет кулачкам совершать рабочий ход. Таким образом, за один непрерывный ход матрицы происходит центрирование заготовки по ее заходной части, базирование по рабочей части и формообразование готовой детали, что позволяет обеспечить надежную и высокопроизводительную штамповку.

Кроме того, привод на толкатель механизма загрузки и выгрузки деталей осуществлен посредством закрепленных на одном валу рычагов, один из которых установлен с возможностью взаимодействия с хоботом, смонтированным на верхней плите штампа, другой с толкателем деталей, который находится в загрузочно-разгрузочном лотке на стыке его вертикальной и горизонтальной частей, причем на основании горизонтальной части лотка установлена планка, связанная с толкателем посредством фиксаторов, а между толкателем и планкой неподвижно установлен ограничитель в виде пластины, образующей уступ между собой и планкой на высоту своей толщины и длиной до рабочей поверхности толкателя, кратной диаметру заготовки детали. Эти признаки устройства позволяют установить жесткую и видимую связь между положением верхней плиты штампа с матрицей и толкателем деталей и этим надежно синхронизировать их работу по загрузке заготовок деталей в штамп, съему с матрицы и выгрузке готовых деталей, что упрощает регулировку и настройку механизма загрузки. Планка, связанная с толкателем, и ограничитель обеспечивают бережное, без заклиниваний продвижение заготовок и готовых деталей в горизонтальной части лотка, что исключает здесь возможность повреждений внешнего вида, искажений формы и тем самым повышает качество изготовления деталей.

Над горизонтальным лотком механизма загрузки и выгрузки деталей установлен съемник, а в центральном отверстии обоймы неподвижно установлен упор, оба с отверстием для прохода матрицы по форме ее выступов, причем верхняя плоскость упора находится на уровне нижней горизонтальной поверхности радиальных пазов обоймы. Эти признаки устройства обеспечивают надежный съем готовой детали в горизонтальный лоток, а также точное базирование по нижнему торцу заготовки детали относительно кулачков, расположенных в радиальных пазах обоймы, что повышает качество изготовления деталей.

Свободный конец матрицы перед своей рабочей частью имеет заходный конический участок и цилиндрическую часть по внутреннему диаметру заготовки детали. Эти признаки устройства повышают качество изготовления деталей за счет точного центрирования заготовки детали перед ее заходом на рабочую часть матрицы.

Рычаг привода толкателя имеет выступ, посредством которого возможно взаимодействие толкателя с отсекателем, выполненным в виде эксцентрика, свободный конец которого находится в пазу вертикальной части лотка заготовок деталей. Эти признаки устройства обеспечивают простое и надежное отделение столба заготовок деталей, поступающих в вертикальную часть лотка из питателя, от заготовки, расположенной над толкателем, что исключает повреждение торцевых кромок заготовок при их перемещении толкателем в горизонтальную часть лотка и тем самым повышает качество изготовления деталей.

Передача усилия штамповки от верхней плиты на обойму выполнена посредством нескольких одинаковых по высоте стержней, установленных свободно через отверстия основания механизма загрузки и выгрузки деталей и выступающих над ним на высоту хода обоймы с опорой на верхнюю часть обоймы. Эти признаки устройства обеспечивают передачу основного усилия от пресса на штамп и работу шарикового затвора на прямом ходу пресса.

Над съемником установлено смазывающее кольцо. Этот признак устройства позволяет исключить возможное повреждение (задиры, заусенцы) внутренней поверхности детали при вхождении в нее рабочей части матрицы, кроме того, обеспечивается легкий съем детали после штамповки. Это повышает качество изготовления деталей.

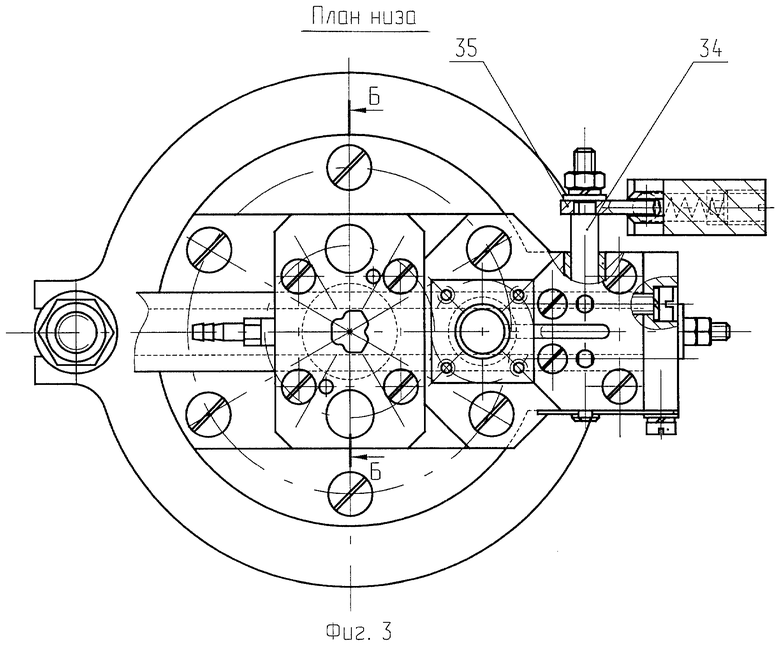

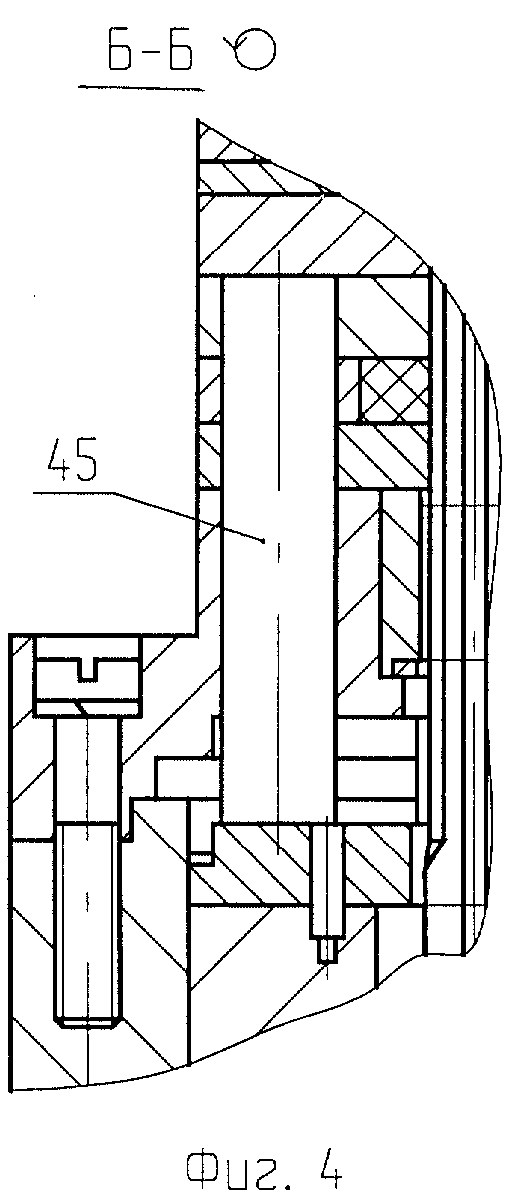

Сущность изобретения поясняется чертежами, где на фиг.1 показан разрез штампа-автомата; на фиг.2 - сечение А-А фиг.1; на фиг.3 - план низа штампа, на фиг.4 сечение Б-Б фиг.3.

Штамп-автомат (фиг.1) содержит подвижную от ползуна пресса верхнюю плиту 1 и закрепленную на ней колонну 2, матрицу 3, хобот 4. На неподвижной нижней плите 5 соосно матрице 3 закреплены корпус 6, в осевом отверстии которого установлена обойма 7. На верхнем торце корпуса 6 смонтирован механизм загрузки и выгрузки 8 деталей.

Матрица 3 выполнена в виде вертикального стержня, верхний конец которого жестко закреплен на колонне 2, а нижний свободный конец от его торца содержит заходный конический участок и цилиндрическую часть, изготовленные для точного центрирования заготовок по их внутреннему диаметру, затем рабочую часть 9, выполненную по конфигурации готовой детали. Рабочая часть 9 матрицы 3 также имеет заходный конус и формообразующую часть высотой не менее высоты детали. В своем радиальном сечении рабочая часть 9 представляет сложный профиль (фиг.2), состоящий из наружных и внутренних выступов.

Корпус 6 штампа выполнен в виде втулки, в стенке которой по ее периметру выполнены отверстия, с установленными в них пуансонами 10, количество и расположение которых соответствует наружным и внутренним выступам рабочей части 9 матрицы 3. Подвижность пуансонов 10 и требуемое усилие при формовке выступов на детали обеспечивается пружинами 11, установленными в отверстиях нижней плиты 5 на регулировочных винтах 12 с одной стороны и с другой стороны подпирающими нижние торцы пуансонов 10. Пружины 11 настроены на близкое к максимальному рабочее усилие. Верхние рабочие части пуансонов 10 выполнены в виде клиньев 13, с которыми в постоянном контакте находятся ответные клиновые поверхности кулачков 14 (фиг.2), установленных в радиальных пазах 15 обоймы 7. Этот постоянный контакт обеспечивается за счет пружин 16, расположенных в специальных отверстиях кулачков 14 посредством полуколец 17 (фиг. 2), закрепленных в обойме 7. С противоположной стороны от своих клиновых поверхностей кулачки 14 имеют рабочую поверхность, выполненную соответственно наружным или внутренним поверхностям выступов рабочей части 9 матрицы 3. Жесткость пружин 16 значительно меньше жесткости пружин 11.

Обойма 7 опирается на пружину 18, установленную в отверстии нижней плиты 5 между регулировочным винтом 19 и опорой 20, закрепленной на нижнем торце обоймы 7. Радиальные пазы 15 для кулачков 14 закрыты сверху фланцем 21, закрепленным на верхнем торце обоймы 7 и имеющим отверстие для прохода матрицы 3 и штампуемых деталей до упора 22, верхняя опорная плоскость которого совмещена с нижней горизонтальной поверхностью радиальных пазов обоймы 7 и имеет отверстие для прохода матрицы 3 по форме ее выступов.

В отверстии нижней части обоймы 7 подвижно и соосно матрице 3 установлен шток 23 в виде ступенчатого валика, на большем диаметре которого выполнена полуоткрытая радиусная проточка 24 под шарики 25, расположенные в нескольких радиальных отверстиях нижней части обоймы 7 с возможностью западания либо в радиусную проточку 24 штока 23, либо в кольцевую радиусную канавку 26 в отверстии корпуса 6. Шток 23 подпирается пружиной 27, установленной на опоре 20.

Механизм загрузки и выгрузки деталей 8 содержит жестко закрепленное на верхней части корпуса 6 основание 28, на котором установлены вертикальный и горизонтальный лотки 29, на стыке которых с возможностью возвратно-поступательного движения находится толкатель 30 с приводом от верхней плиты 1 пресса (не показан). Над горизонтальным лотком 29 установлен съемник 31 соосно матрице 3 и с отверстием по форме выступов ее рабочей части. Для смазки матрицы 3 над съемником 31 установлено смазывающее кольцо 32 с подачей смазки через штуцер 33.

Привод на толкатель 30 включает вал 34 (фиг.3), на концах которого установлены рычаги 35 и 36 (фиг.1), первый из которых с возможностью взаимодействия с хоботом 4, закрепленным на верхней плите 1, второй в виде кулисы с толкателем 30. Взаимодействие рычага 35 с хоботом 4 обеспечивается посредством установленного на последнем подпружиненного шарика 37. На рычаге 36 имеется выступ 38, взаимодействующий в процессе подачи заготовок с отсекателем 39, выполненным в виде эксцентрика, свободный конец которого находится в пазу вертикальной части лотка 29 и в исходном положении штампа удерживает за счет самозаклинивания очередную заготовку. Величина хода толкателя 30 равна диаметру заготовки детали.

Опорная плоскость горизонтального лотка 29 имеет отверстие 40 для прохода деталей и матрицы 3. Опорная поверхность непосредственно для деталей выполнена в виде планки 41, установленной на опорной плоскости горизонтального лотка 29. Планка 41 имеет отверстие 42 для прохода деталей и матрицы 3 и связана с толкателем 30 посредством фиксаторов 43, а между толкателем 30 и планкой 41 установлен неподвижный ограничитель 44 в виде пластины, которая образует уступ, высота которого определена толщиной этой пластины, а длина до рабочей поверхности толкателя кратна диаметру заготовки детали.

Передача усилия штамповки от верхней плиты 1 на обойму 7 выполнена через колонну 2 посредством двух стержней 45 (фиг.4) одинаковой высоты, установленных свободно через отверстия в основании 28 с опорой на фланец 21 и выступающих над механизмом загрузки и выгрузки 8 в открытом положении штампа на величину хода обоймы 7.

Штамп-автомат работает следующим образом.

В исходном положении верхняя плита 1 с колонной 2, матрицей 3 и хоботом 4 находятся над механизмом загрузки и выгрузки 8 деталей. Заготовки деталей подаются из питателя (не показан) в вертикальную часть лотка 29 и удерживаются отсекателем 39. Горизонтальная часть лотка 29 до отверстия 40 заполнена заготовками деталей, за ним готовыми деталями. Толкатель 30 находится в положении назад от оси движения матрицы 3. При этом отверстие 42 в планке 41 также смещено назад от оси движения матрицы 3 на величину диаметра одной заготовки и перекрывает отверстие 40. Снятая съемником готовая деталь стоит на планке 41 над отверстием 40. Очередная заготовка находится на опорной плоскости горизонтального лотка 29 перед отверстием 40 в отверстии 42 планки 41 перед ограничителем 44. Обойма 7 зафиксирована относительно корпуса 6 в своем верхнем положении шариками 25, удерживаемыми верхним положением цилиндрической образующей большего диаметра штока 23 в радиусных канавках 26 корпуса 6 и радиальных отверстиях обоймы 7. Кулачки 14 максимально раздвинуты от центра обоймы 7 и под действием пружин 16 поджаты своими клиновыми поверхностями к клиньям 13 пуансонов 10.

Включается привод пресса, перемещая вниз верхнюю плиту 1 с колонной 2, матрицей 3 и хоботом 4. Последний своим подпружиненным шариком 37 поворачивает рычаг 35 и вместе с ним через вал 34 - рычаг 36, который перемещает толкатель 30 в положение вперед и в конце своего хода выступом 38 поворачивает отсекатель 39, освобождая деталь в вертикальном лотке 29. Заготовка детали падает на верхнюю горизонтальную площадку толкателя 30. Своей передней вертикальной площадкой толкатель 30 продвигает перед собой вперед весь ряд деталей и связанную с ним планку 41, на которой они стоят. Деталь, находящаяся в отверстии 42 планки 41, оказывается над отверстием 40 горизонтального лотка 29 и проваливается в него до упора 22 в обойме 7.

Одновременно с этими действиями матрица 3, двигаясь вниз, проходит смазывающее кольцо 32, на котором ее рабочая часть смазывается, далее через отверстие 40 и центрирует заготовку детали своей заходной частью. Заготовка детали стоит на упоре 22 неподвижной обоймы 7, а рабочая часть матрицы 3, двигаясь вниз, производит предварительную формовку (раздачу) заготовки детали по своим наружным выступам. При этом нижний торец матрицы 3 упирается в верхний торец штока 23 и, двигаясь вместе с ним вниз, сжимает пружину 27 до тех пор, пока радиусная проточка 24 на штоке 23 не совместится с радиальными отверстиями под шарики 25 в обойме 7. В этот момент колонна 2 упирается в стержни 45, которые передают усилие штамповки через фланец 21 на обойму 7. Под действием этого усилия шарики 25 выкатываются из кольцевой радиусной канавки 26 и западают между отверстиями под шарики 25 в обойме 7 и радиусной проточкой 24 на штоке 23. Теперь шток 23, матрица 3, на рабочей части которой сидит заготовка детали, и обойма 7 двигаются вниз как одно целое, сжимая пружину 18. Кулачки 14, двигаясь по клиновым поверхностям пуансонов 10 в пазах обоймы 7, сходятся вокруг выступов матрицы 3 и производят формовку детали. Жесткости пружин 11 достаточно для обеспечения требуемого усилия формовки, при этом независимая работа пуансонов 10 обеспечивает беззазорную сходимость всех кулачков 14 по выступам матрицы 3. Формовка заканчивается, когда колонна 2 упрется в основание 28 механизма загрузки и выгрузки 8.

При обратном ходе пресса обойма 7 под действием пружины 18 сначала двигается вверх вместе с матрицей 3, при этом кулачки 14 под действием пружин 16 расходятся. В верхнем положении обоймы 7, когда радиальные отверстия под шарики 25 в обойме 7 совпадут с кольцевой радиусной канавкой 26 и шарики 25 под действием пружины 27 на шток 23 перекатятся в исходное положение, обойма 7 замкнется на корпус 6 и остановится. Матрица 3 вместе с деталью продолжает движение вверх через отверстие 40 горизонтального лотка 29 и отверстие 42 планки 41 до съемника 31, на котором деталь останавливается и снимается.

Одновременно с этим хобот 4 своим подпружиненным шариком 37 поворачивает рычаг 35 и вместе с ним рычаг 36, который возвращает толкатель 30 в исходное положение назад и своим выступом 38 опускает отсекатель 39 для удержания очередной заготовки в вертикальном лотке 29. При этом нижестоящая за ней заготовка детали, которая находится на верхней горизонтальной площадке толкателя 30, опускается в горизонтальный лоток 29. Толкатель 30 тянет за собой назад планку 41 и перекрывает ею отверстие 40, не давая тем самым упасть только что снятой детали обратно в штамп. При движении назад планки 41 весь ряд деталей в горизонтальном лотке 29 удерживается ограничителем 44. Верхняя плита 1 возвращается в исходное положение, цикл повторяется. Вышедшая из горизонтального лотка 29 очередная готовая деталь попадает в накопитель (не показан).

Технико-экономическое обоснование по сравнению с базовым вариантом показывает существенное повышение качества изготовления деталей и производительности штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2359774C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2011 |

|

RU2481169C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2002 |

|

RU2223160C2 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ МНОГОРЯДНОЙ ВЫРУБКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208494C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2007 |

|

RU2359775C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2008 |

|

RU2389578C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2291015C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в штамповой оснастке для формовки выступов в трубчатых деталях с автоматической подачей и выгрузкой деталей. В корпусе штампа установлены подпружиненные пуансоны в количестве, соответствующем количеству формообразующих выступов рабочей части матрицы. Рабочие части пуансонов выполнены в виде клиньев с возможностью гибкой и независимой связи с матрицей. Матрица взаимодействует с подпружиненным штоком и за один непрерывный ее ход происходит центрирование заготовки, базирование и формообразование. Наличие съемника, установленного над горизонтальным лотком механизма загрузки и выгрузки деталей, и упора обеспечивает надежный съем детали в горизонтальный лоток и базирование. Выполнение свободного конца матрицы с заходным коническим участком и цилиндрической части по внутреннему диаметру заготовки обеспечивает ее центрирование. Предусмотрен элемент для отделения столба заготовок деталей, поступающих в вертикальную часть лотка из питателя. Также обеспечивается передача основного усилия от пресса на штамп на прямом ходу пресса. Наличие смазывающего кольца исключает повреждение внутренней поверхности детали. Повышается качество деталей и производительность штампа. 5 з.п.ф-лы, 4 ил.

| SU 1177001, 07.09.1985 | |||

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| US 4176713, 04.12.1979 | |||

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

Авторы

Даты

2002-12-10—Публикация

2000-07-07—Подача