стали, например ст. ЭИ-437Л. Для уменьшения магнитного соиротивления донная часть двух смежных камер, составляющих общую магнитную систему, имеет металл 1ческую связь. Сверху этих камер устанавл;;з -;;от два подвижных иолюса электромапиггов иостояниого тока с водоохлаждаемыми экранами (иод одной из смежиых камер нолюс N, под другой - S). Обжиг ироизводят до 1000-1300 С, а воздействие постояииого маг;1итного иоля осуществляют в интервале температур 350- 525°С (катушкн с магнитами при более высоких темиературах отведены от зоиы обжига). Для воздействия постоянного магнитного иоля исиользовали П-образиый сердечи1И с двумя катушками ио 29 витков, по которым пропускался ток 7-10 А капряжекпем 210 В.

При исиытаипях использовали электродную массу состава, %: 45 термоантрацита круиностью 4-20 мм, 31 кокса крупиостью О-4 мм и 24 иека каменноугольного с температурой размягчения 69,5°С. Нагрев ироводил; до 1000- .

Пример 1. Электродную массу прн 135- 140°С, запрессованную иод давлением 80 атм в трубки из стали 1Х18Н9Т диаметром 40 мм и высотой 100 мм, обжигали в двух камерах

лабораторной печи с обогревом ириродным газом с воздействием катушек (29 витков), по которым пропускали иостоянный ток 10 А при напряжеиии 210 В, и без него в интервале температур 350-525°С. Пагрев вели до 1000°С со

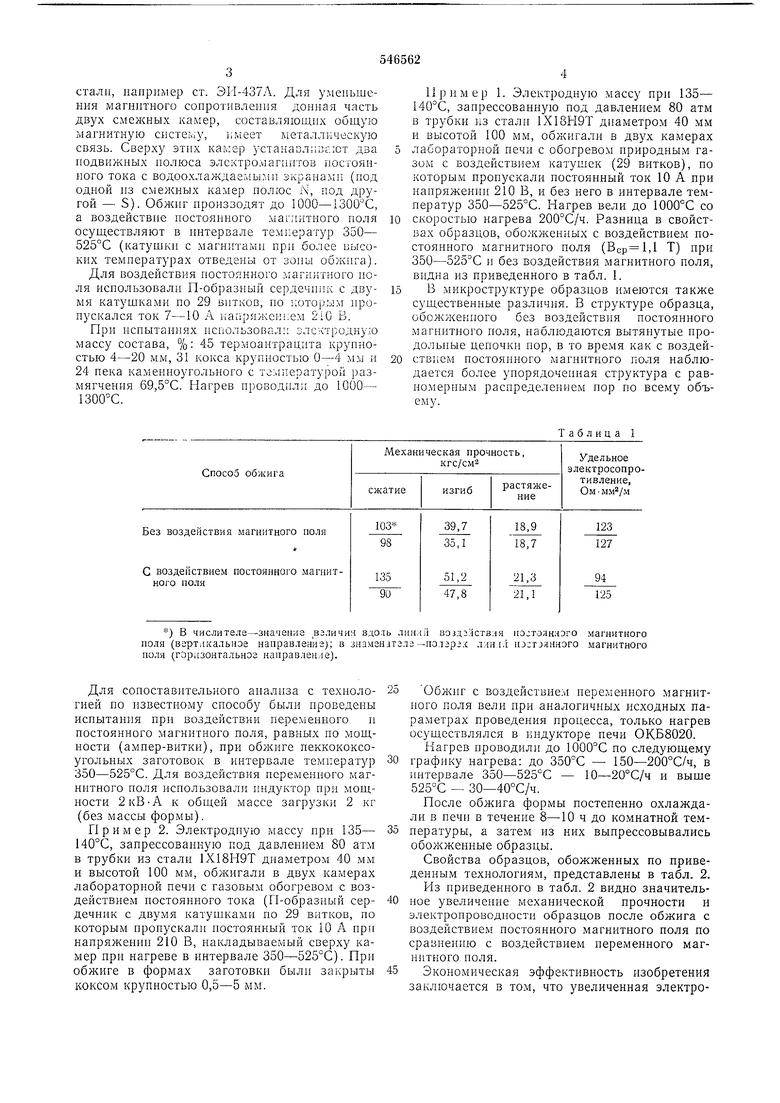

скоростью нагрева 200°С/ч. Разница в свойствах образцов, обожжеииых с воздействием постоянного магнитного поля (,1 Т) при 350-525°С и без воздействия магнитного поля, видна из приведенного в табл. 1.

В микроструктуре образцов имеются также существенные различия. В структуре образца, обожженного без воздействия постоянного магнитного поля, наблюдаются вытянутые продольпые цепочки пор, в то время как с воздействием постояпиого магнитного иоля наблюдается более упорядоченная структура с равномерным расиределением иор по всему объему.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2123542C1 |

| Способ изготовления монолитной футеровки металлургических емкостей | 1976 |

|

SU595071A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ С ОБОЖЖЕННЫМ СЛОЕМ СМАЗОЧНОГО АНТИАДГЕЗИОННОГО АГЕНТА | 2005 |

|

RU2387602C2 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

| Способ получения бета-окиси алюминия | 1986 |

|

SU1634132A3 |

| Способ получения графитированных изделий | 1972 |

|

SU743950A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

) В числителе-зна1еиие взлнчин вдоль лии:-1Й воздэЗствля ио толннэго .магнитного поля (вэрт,кальное направлениг); в знамгнатглз -полгргх лян, пэ ияннэго магнитного поля (гаризонгальнээ направленле).

Для сопоставительного анализа с техиологией ио известиому способу были проведеиы испытаиия ири воздействии переменного и постоянного магнитного поля, равных ио мощности (ампер-витки), при обжиге пеккококсоугольиых заготовок в иитервале температур 350-525°С. Для воздействия переменпого магнитного поля использовали индуктор при мощности 2кВ-А к общей массе загрузки 2 кг (без массы формы).

Пример 2. Электродиую массу ири 135- 140°С, запрессованную под давлением 80 атм в трубки из стали 1Х18Н9Т диаметром 40 мм и высотой 100 мм, обжигали в двух камерах лабораториой печи с газовым обогревом с воздействием постояппого тока (П-образиый сердечник с двумя катушками по 29 витков, по которым иропускали иостоянный ток 10 А ири напряжении 210 В, иакладываемый сверху камер при нагреве в интервале 350-525°С). При обжиге в формах заготовки были закрыты коксом крупностью 0,5-5 мм.

Обжиг с воздействием иеремеииого магнитиого поля вели при аналогичных исходных параметрах ироведения процесса, только нагрев осуществлялся в индукторе иечи ОКБ8020.

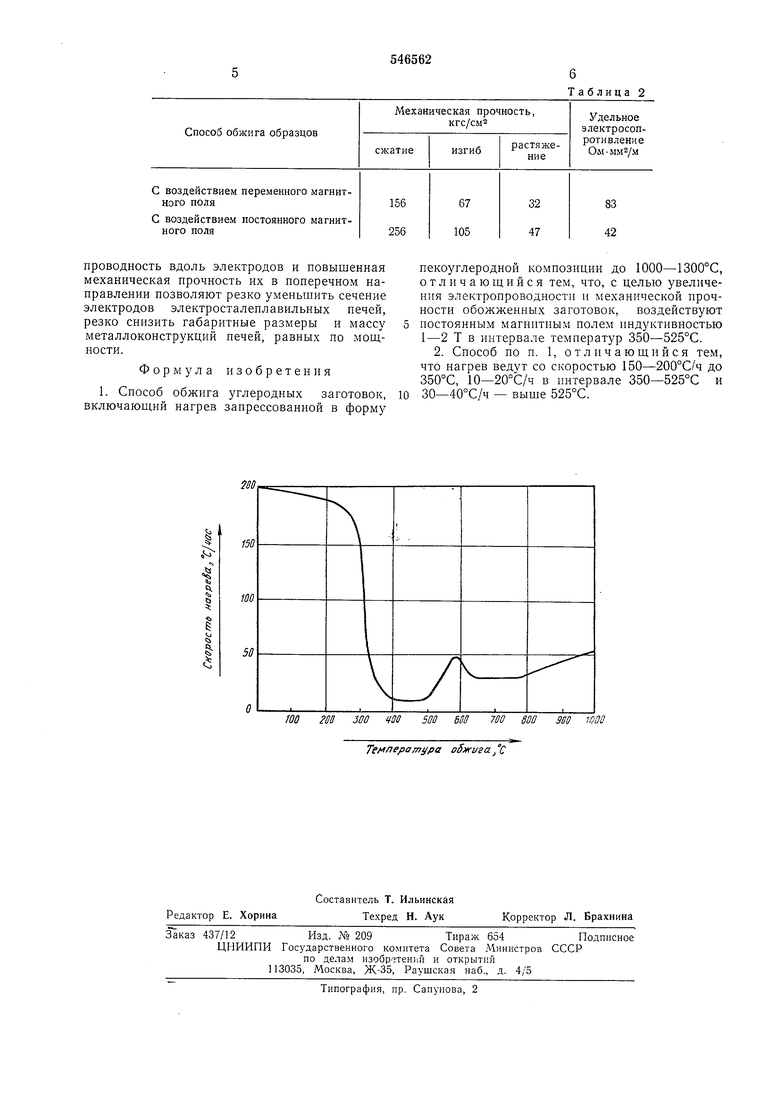

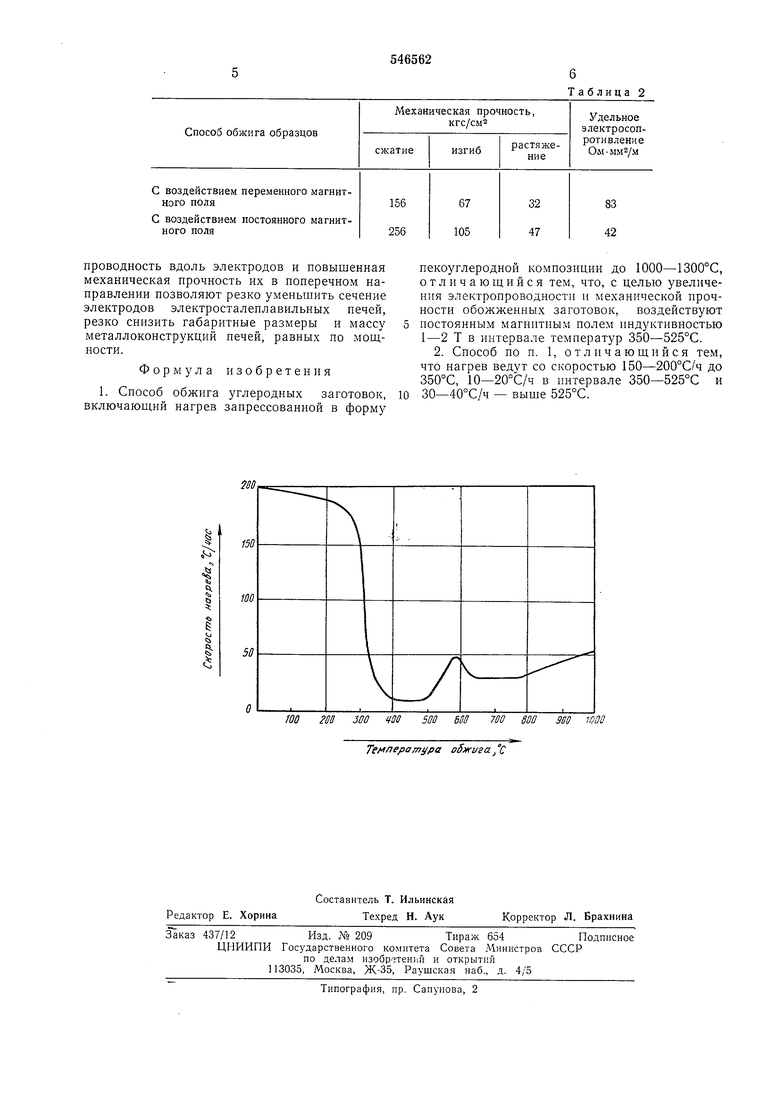

Нагрев проводили до 1000°С по следующему графику нагрева: до 350°С - 150-200°С/ч, в интервале 350-525°С - 10--20°С/ч и выше 525°С - 30-40°С/ч.

После обжига формы постепенно охлаждали в иечи в течение 8-10 ч до комнатной температуры, а затем пз них выпрессовывались обожженные образцы.

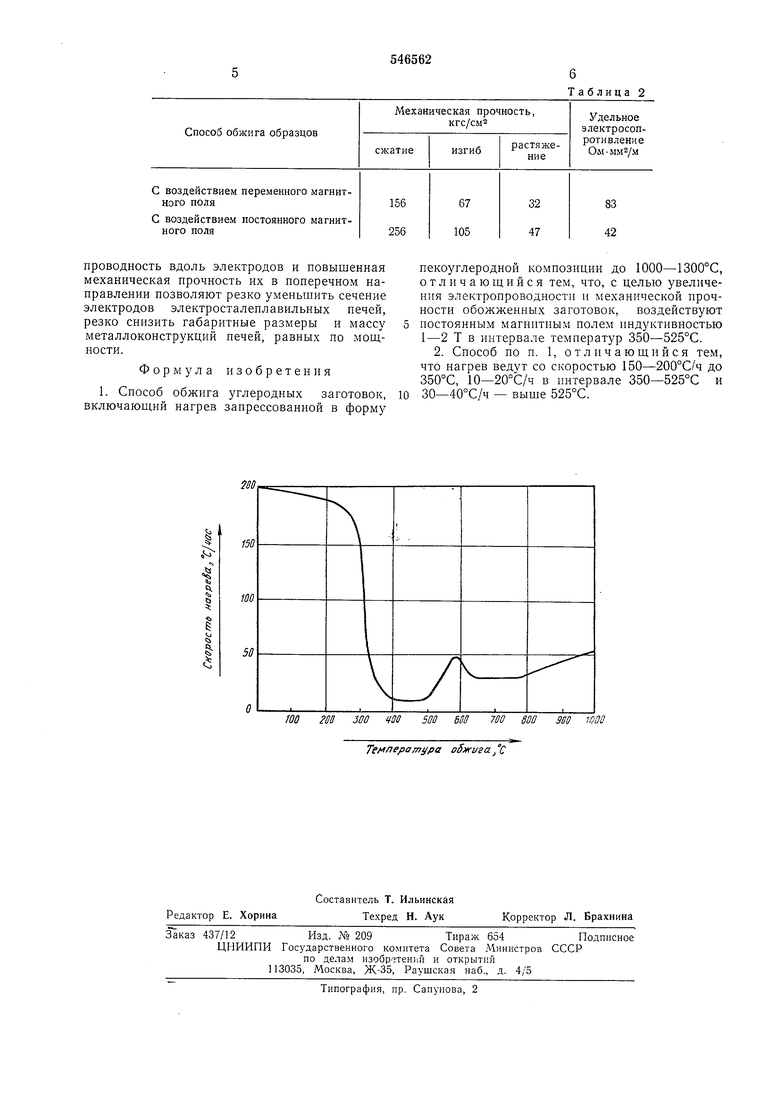

Свойства образцов, обожженных по приведенным технологиям, представлены в табл. 2.

Из ириведеиного в табл. 2 видно значительное увеличение механической прочности и электропроводиости образцов после обжига с воздействием постоянного магнитного поля по сравнению с воздействием переменного магнитного поля.

Экономическая эффективность изобретения заключается в том, что увеличенная электропроводность вдоль электродов и повышенная механическая прочность их в поперечном направлении позволяют резко уменьшить сечение электродов электросталеплавильных печей, резко снизить габаритные размеры и массу металлоконструкций печей, равных по мошности.

Формула изобретения

«

Ч

I I

WO гаи 300 too sao ыт 70о soa зоо ooв

Таблица 2

пекоуглеродной композиции до 1000-1300°С, отличающийся тем, что, с целью увеличения электропроводности и механической ирочности обожженных заготовок, воздействуют иостоянным магнитным полем индуктивностью 1-2 Т в интервале температур 350-525°С.

Tet nepamypa оЗжига °С

Авторы

Даты

1977-02-15—Публикация

1972-12-19—Подача