Изобретение может найти применение во вращающихся вакуумных электропечах для плавки кварцевого стекла.

Известен способ получения графитовых изделий, включающий прессование заготовок на основе композиции из углеродного наполнителя со связующим, обжиг с применением углеродной пересыпки вертикально загр жениых в печь заготовок и последующего графитацию с применением углеродной пересынки загруженных горизонтальными рядами в печь заготовок.

Недостатком известного сиособа является значительная неравномерность электрического соиротивления по длине получаемых издеЛИЙ, особенно при изготовлении стержневых нагревателей длиной до 3,0 м при диаметре до 0,1 м.

Известеи также способ получения графитовых изделий, согласно которому заготовки в печь графитации устанавливаются вертикальиы.ми рядами.

Однако таким способом иевозможпо производить вертикальную загрузку печи графитации при изготовлении заготовок указаниых выше размеров.

Цель изобретения - повышение равномерности электросопротивления по длине изделий.

Для этого при графитации заготовки укладываются под углом 20-85° к продольиой

оси печи с равномерным чередованием в рядах верхних и нижних по положению в обжиге концов заготовок.

Такая компоновка керна иечи для графитации ириводит к выравниванию темиературного ноля и обесиечивает равномерность свойств получаемых изделий. При раснолол епии заготовок под углом к оси иечи, меньшим 20, компоиовка печи существенно приближается к продольному расположению заготовок, что приводит к преимущественному разогреву их концов и значительиому нерепад} электрнческого сопротивления с максимальным значением на середнне длнны нзделия. При распололченни заготовок в печн под углодг, превышающим 80-85, компоновка керна нрнближается к поперечно.му расположению заготовок, что обуславливает нри графитации длинномерных изделий преимущественный разогрев их средней частн, при этом сопротивление концов заготовок оказывается выше соиротивлення средней части заготовок.

Существенное значение имеет также и ориентация концов заготовок по положению в облсиге. Вертикальная загрузка длинномерных заготовок прн обжнге приводит, вследствие неравномерного нагрева и перемещения связующего по длине заготовки, к значительной неравномерности свойств по длине заготовок. При одностороннем расположеннн концов заготовок в графитировочпой печи происходит нарушение равномерности сопротивления керпа печи, что сказывается на равномерности с Ъйств получаемых изделий, а следовательно, на их эксплуатационной стойкости. Равномепьюе чередование при загрузке печи верхних и нижних по положению в обжиге концов заготовок исключает градиент сопротивления по сечению керна и обеспечивает равномерный нагрев заготовок по всей длине.

Способ осуществляется следующим образом. Прокаленный нефтяной пиролиз 1ый кокс с истинным удельным весом 2,04-2,08 г/см /38-43% фракщгй 0,8-0,09 мм, 57-62%, фракции 0,09 мм/в количестве 70-80 вес. % смещивают в обогреваемом смесителе с 20- 30 вес. % среднетемпературного каменноугольного пека прц 100-120°С в течение 1 - 1,5 час. Полученную массу прессуют методом продавливания в заготовки длиной 2,5-3,0 м, диаметром-20-100 мм при температуре мундщтука 70-85°С.

Отпрессованные заготовки вертикально загружают в кассету обжиговой печи, пересыпают углеродистой пересыпкой (прокаленный кокс фракции 0,5-5,0 мм) и обжигают при 1100-1300°С в течение 280-380 час с выдержкой при конечной температуре 10-15 час.

Обожженные заготовки могут быть подвергнуты пропитке пеком и повториому обжигу. После обжига заготовки загружают в высокотемпературную печь сопротивления, где осундествляется их графитация.

Компоновку печи производят следующим образом.

На подину печи насыпают и утрамбовывают слой литейного кокса (фракции О-4 мм), на который насынают дренажный слой нефтяного прокаленного кокса (фракции 5-15 мм) толщиной 100-150 мм. На нижний дренажный слой перпендикулярно к оси печи укладывают основание керна нз обожженных заготовок нрямоугольного сечения. На основание керна под углом к горизонтальной оси керна 20-85° укладывают стержневые заготовки, нанример, длиной 2700 мм, диаметром 60 мм с равномерным чередованием верхних и нижних по положению в обжиге концов. Уложенные стержни пересыпают нефтяным прокаленным коксом с размером зерна 5-15 мм. Сверху стержневых заготовок снова укладывают заготовки прямоугольного сечения, которые также засынают верхним дренажным слоем нефтяного прокаленного кокса (фракции 5-15.VM) В качестве электропроводного слоя между керном и токоподводами печи используют графитированную стружку с размером зерна до 1 мм. К загруженной печи подводят электрическое нанряжение, причем подъем мощности составляет 300-350 квтч. Печь находится под током 28-35 час. После достижения температуры 2500 -2700°С печь отключают, разгружают н из отграфитированных загото5 вок изготавливают изделия, например нагреватели для вращающихся кварценлавильных печей.

Пример 1. Обожженные стержни диаметром 60 мм и длиной 2800 мм загружают в гра0 фитировочную печь под углом 25 к горизонтальной оси с равномерным чередованием верхних и нижних концов заготовок по положению в обжиге. Печь нагревают 32 час до 2600°С со скоростью 80°/час, при конечной 5 температуре выдерживают 1,5 час.

П р и м е р 2. Обожженные стержни по периметру 1 загружают в графитировочную печь нод углом к горизонтальной оси 45°. Печь нагревают 30 час до 2640°С со скоростью 0 88°С/час и выдержкой при конечной температуре 2 час.

П р и м е р 3. Обожженные стержни по примеру 1 загружают в графитировочную печь под углом 80° к горизонтальной оси с равномерным чередованием верхних и нижних концов заготовок но положению в обжиге. Печь нагревают 35 час до 2600°С со скоростью нагрева 75°С/час и выдержкой нри конечной температуре 1,5 чае.

0 После определения физико-механических характеристик отграфитированных стержней нз них изготавливают нагреватели, которые испытывают во вращающейся кварцеплавильной нечи. Условия иснытаний: температура па 45 нагревателе 2000°С, вакуум мм рт. ст., продолжительность плавки 3-4 часа.

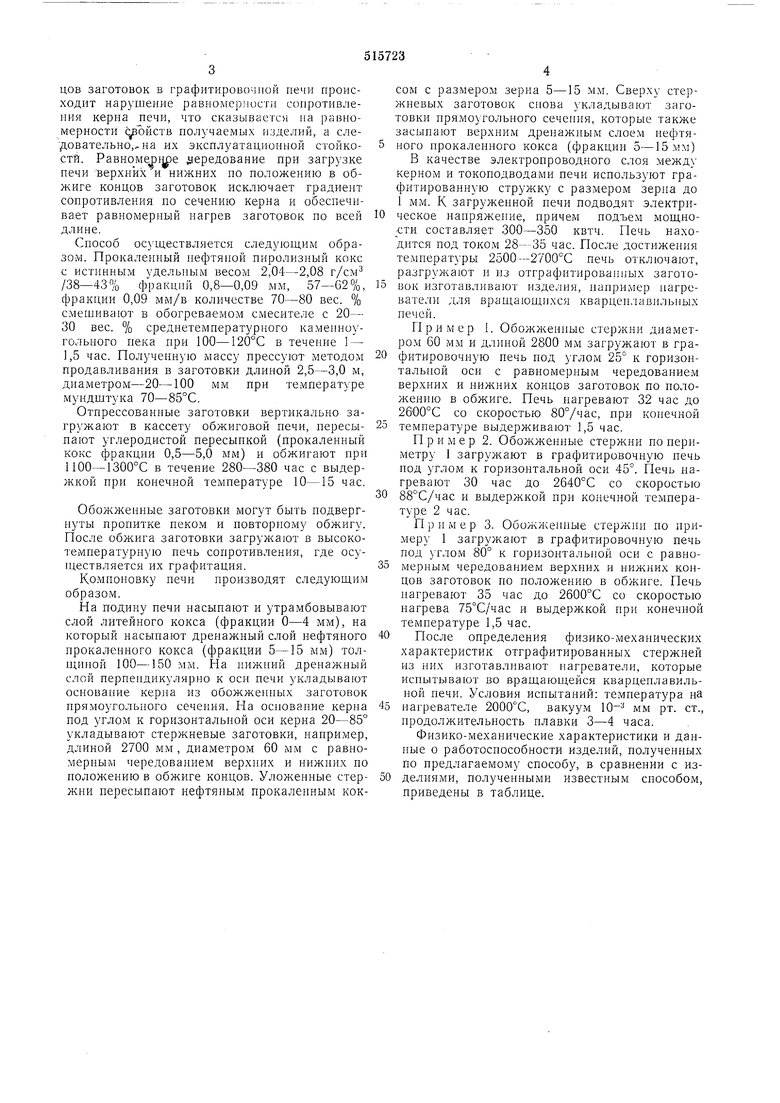

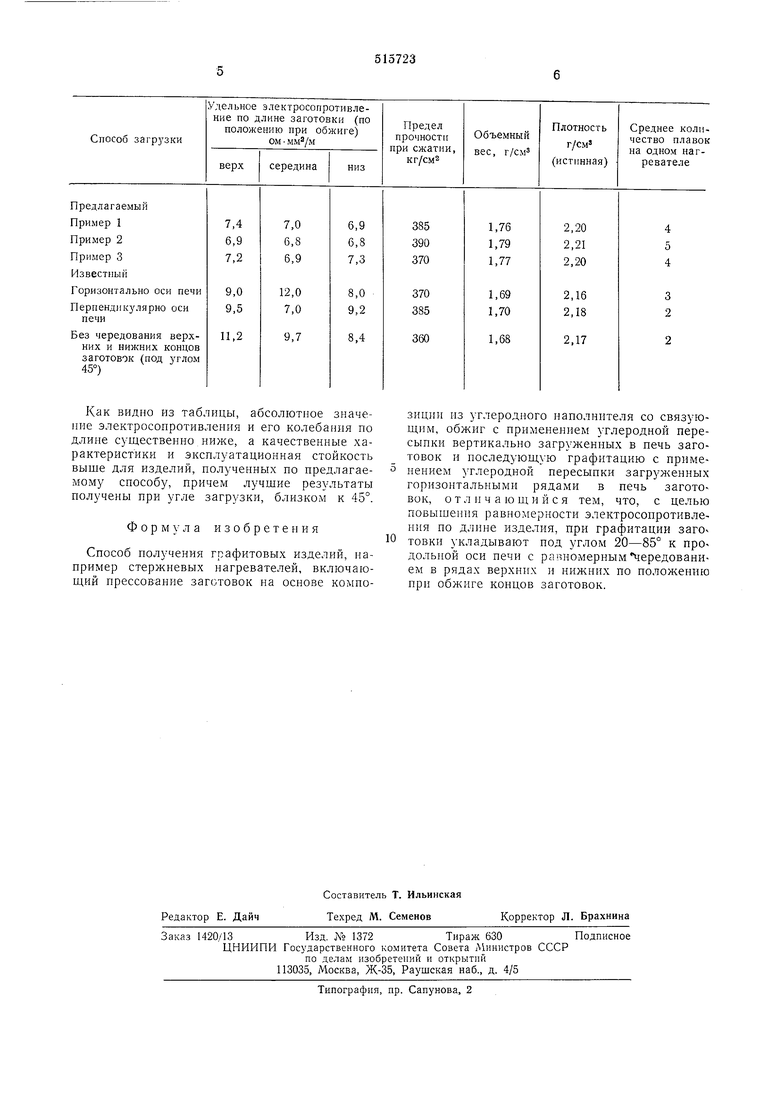

Физико-механические характеристики и данные о работоспособности изделий, полученных по нредлагаемому способу, в сравнении с из50 делнями, полученными известным снособом, приведены в таблице.

Как видно из таблицы, абсолютное значение электросопротивления и его колебания но длине существенно ниже, а качественные характеристики и эксплуатационная стойкость выше для изделий, полученных по предлагаемому способу, причем лучшие результаты получены при угле загрузки, близком к 45°.

Формула изобретения

Способ получения графитовых изделий, например стержневых нагревателей, включающий прессование заготовок на основе композиции из углеродного наполнителя со связующим, обжиг с применением углеродной пересыпки вертикально загруженных в печь заготовок и последующую графитацию с применением углеродной пересыпки загруженных горизонтальными рядами в печь заготовок, о т л II ч а ю щ и и с я тем, что, с целью повышения равномерности электросопротивлення по длине изделия, при графитации заготовки укладывают под углом 20-85° к продольной оси печи с равномернымЧередованием в рядах верхних и нижних по положеппю при обжиге концов заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Способ графитации углеродных изделий | 1977 |

|

SU632647A1 |

| СПОСОБ ПАКЕТИРОВКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПРИ ГРАФИТАЦИИ | 2014 |

|

RU2568493C1 |

| Способ пакетировки углеродных цилиндрических заготовок | 1980 |

|

SU912641A1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЖЖЕННЫХ И ГРАФИТИРОВАННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2207977C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

Авторы

Даты

1976-05-30—Публикация

1973-11-15—Подача