1

Изобретение относится к работам по изготовлению трубных заготовок и, в частности, к изготовлению трубных заготовок при мои таже технологических установок.

При сборке стыков технологических тру- 5 бопроводов наиболее жесткие условия предъявляются к внутреннему диаметру и периметру труб. Это объясняется тем, что смещение внутренних кромок труб приводит к сплошному непровару корня шва, что может при- ю вести в процессе эксплуатации трубопровода к аварии. Выпускаемые заводами-изготовителями трубы не калибруются по внутреннему диаметру и фактические размеры внутреннего диаметра труб значительно превосходят is допускаемые по норме отклонения.

Известен способ калибровки концов труб fl, заключающийся в нагреве конца трубы до пластического состояния, установке на калибр - оправку, обжиме по наружному 20 диаметру и охлаждении.

Цель изобретения - повысить точность калибровки.

Это достигается тем, что в процессе обжима трубы калибру - оправке сообщают 25

непрерывное возвратно-поступательное перемещение вдоль оси трубы, а после охлаждени калибр - оправку выводят из трубы.

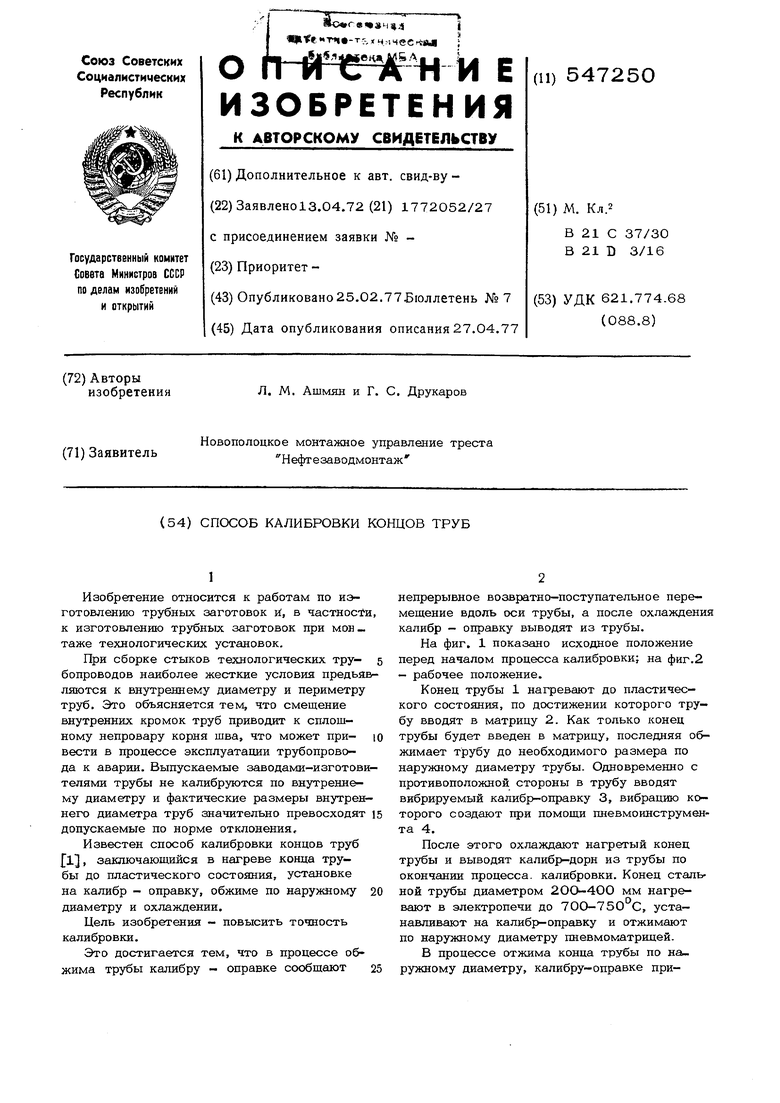

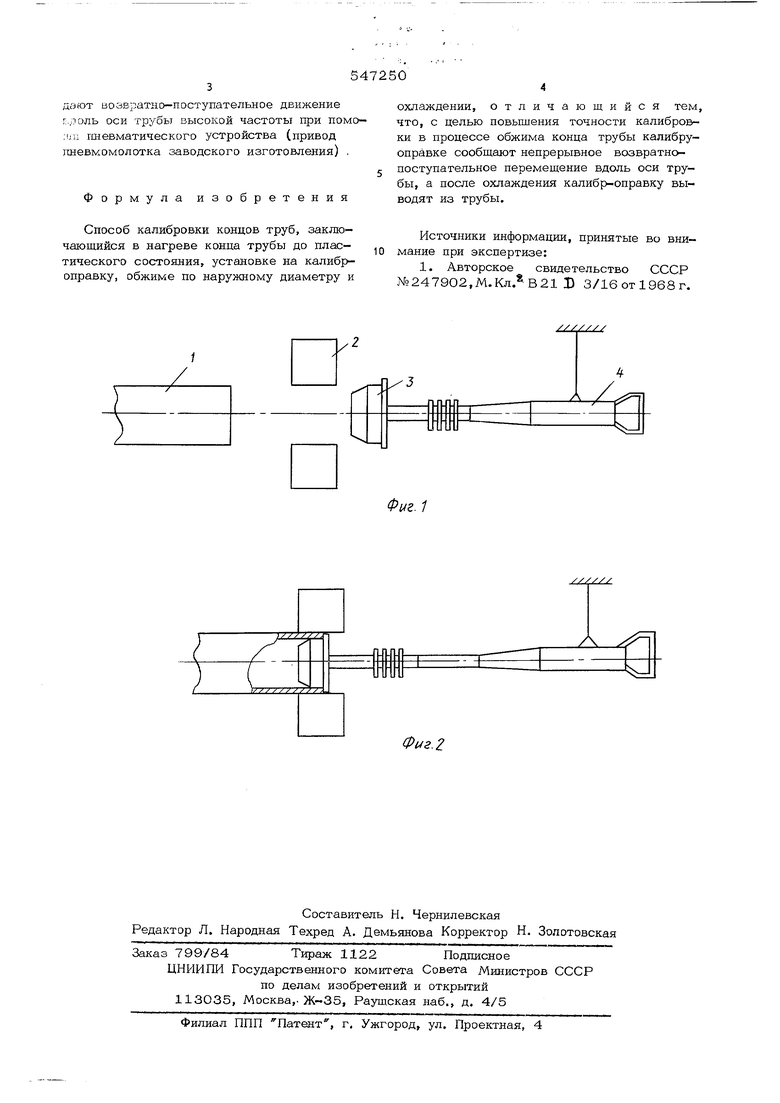

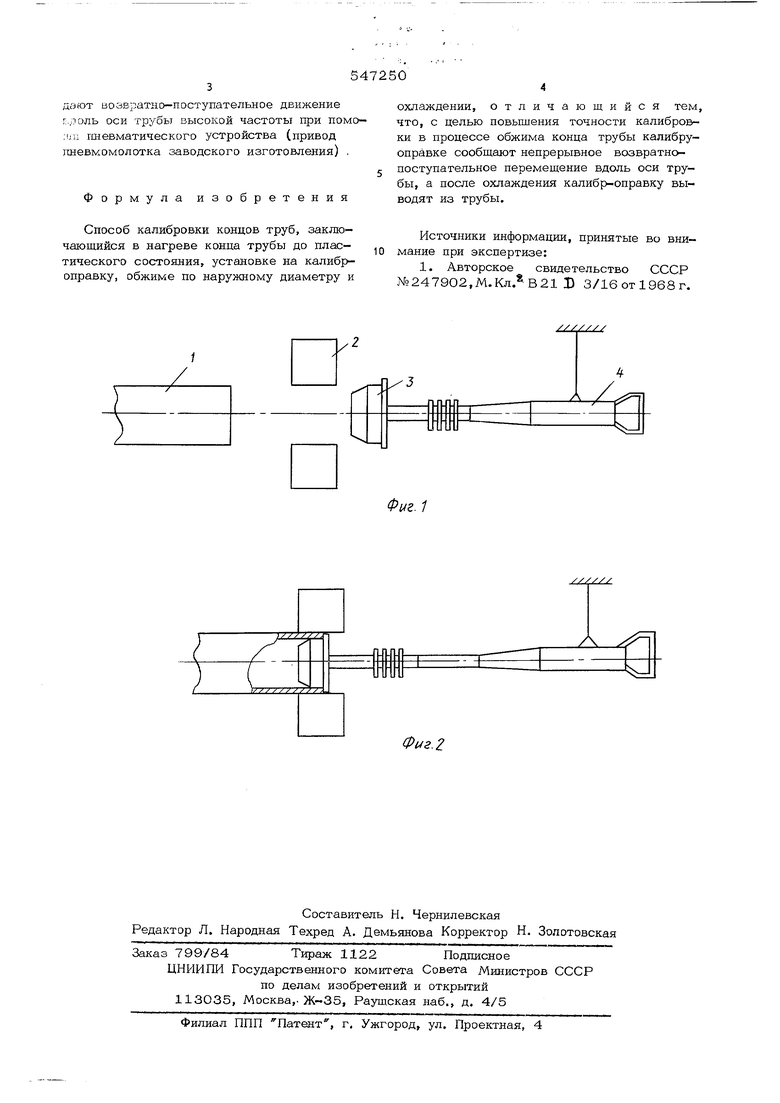

На фиг. 1 показано исходное положение перед началом процесса калибровки; на фиг.2 - рабочее положение.

Конец трубы 1 нагревают до пластического состояния, по достижении которого трубу вводят в матрицу 2. Как только конец трубы будет введен в матрицу, последняя обжимает трубу до необходимого размера по наружному диаметру трубы. Одновременно с противоположной стороны в трубу вводят вибрируемый калибр-оправку 3, вибрацию которого создают при помощи пневмоинструмента 4.

После этого охлаждают нагретый конец трубы и выводят калибр-дорн из трубы по окончании процесса, калибровки. Конец стальной трубы диаметром 2ОО-400 мм нагревают в электропечи до 70О-750 С, устанавливают на калибр-оправку и отжимают по наружному диаметру пневмоматрицей.

В процессе отжима конца трубы по наружному диаметру, калибру-оправке придают возвратно-поступательное движение г.роль оси трубы высокой частоты при пом ;ии пневматического устройства (привод гшевмомолотка заводского изготовления) . Формула изобретения Способ калибровки концов труб, заключающийся в нагреве конца трубы до пластического состояния, установке на калиброправку, обжиме по наружному диаметру и охлаждении, отличающийся тем, что, с целью повышения точности калибровки в процессе обжима конца трубы калибруоправке сообщают непрерывное возвратнопоступательное перемещение вдоль оси трубы, а после охлаждения калибр-оправку выводят из трубы. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР №247902,М.КлЛв21 D 3/16 от 1968 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296658C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

Фиг. 2

Авторы

Даты

1977-02-25—Публикация

1972-04-13—Подача