Изобретение относится к обработке металлов давлением, а именно к получению поковок крупногабаритных полукорпусов шаровых кранов из стальных центробежнолитых и кованых трубных заготовок, методом прямого горячего выдавливания полуфабриката и последующего обжима его утолщенной верхней части (горловины) с одновременной раздачей более тонкой нижней части в специальном штампе.

При этом предлагаемый способ эффективен применительно к изготовлению крупногабаритных полукорпусов на Dy=500, 700, 1000, 1200 и 1400 мм.

Известен способ изготовления крупногабаритных полукорпусов из стальных листов по способу, разработанному ЦНИИТМАШ [Артес А.Э. Технологические процессы изготовления поковок из трубных заготовок. Кузнечно-штамповочное производство. Обработка материалов давлением. - №11. - 2003 г. - C.25-31].

Типовой технологический процесс (ЦНИИТМАШ) включает следующие операции: вырезку из толстого листа (S=45, 50, 60, 100 мм) круглых заготовок с отверстием, вытяжку полуфабриката, обжим с раздачей и высадку горловины. Штамповка осуществляется на мощном гидравлическом прессе двойного действия.

При этом коэффициент использования металла менее 0,7.

Известен также способ получения поковок крупногабаритных полукорпусов, имеющих горловину и сферическую часть, включающий нагрев исходной трубной заготовки и ее деформирование (JP 0056071547 А, B21J 5/06, 15.06.1981, реферат, фиг.1-2, документ на 1 л).

Недостатком этого способа является то, что максимальные габариты труб по ГОСТ 8738-78 «Трубы стальные бесшовные горячедеформированные. Сортамент» ограничиваются диаметром 550 мм и толщиной стенки 75 мм. Такие параметры труб пригодны для изготовления полукорпусов на Ду500.

Эти способы, по мнению заявителя могут рассматриваться как прототипы.

Задачей изобретения является уменьшение расхода металла и трудоемкости изготовления полукорпусов (полусфер) шаровых кранов.

Преимущество предлагаемого способа заключается в том, что в качестве исходных заготовок используется более дешевый металл -центробежнолитые и кованные трубные заготовки, который в результате пластических деформаций повышает свои механические характеристики, приближающиеся к характеристикам прокатанного металла. При этом становится возможность изготовления полукорпусов на Ду700, Ду1000, Ду1200, Ду1400, повышается производительность труда за счет использования меньшего количества операций и повышается коэффициент использования металла.

Отличительная часть предлагаемого способа состоит в использовании в качестве исходной трубной заготовки стальной центробежнолитой или кованной трубы, которую нагревают до температуры 1150-1200°C и деформируют сначала путем горячего прямого выдавливания в штампе, содержащем пуансон, матрицу и оправку, имеющую возможность скольжения в пуансоне, с получением полуфабриката толщиной, меньшей толщины исходной заготовки на 25-30% и равной толщине сферической части поковки полукорпуса шарового крана, а затем после нагрева полуфабриката путем его штамповки во втором штампе, имеющем сферический нижний пуансон, при этом одновременно осуществляют обжим и раздачу частей полуфабриката с получением, соответственно, горловины и сферической части поковки полукорпуса шарового крана, причем раздачу части полуфабриката производят с увеличением на упомянутом сферическом нижнем пуансоне наружного диаметра не менее чем на 10%.

Описание последовательности операций деформирования в двух штампах.

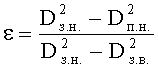

Параметры исходной трубной заготовки и схема штампа для выдавливания трубной заготовки указаны на фиг.1:

1. Пуансон

2. Оправка

3. Заготовка

4. Матрица

5. Бандаж

6. Поковка (полуфабрикат)

где: D1 - диаметр матрицы,

D2 - диаметр оправки,

D3 - диаметр калибрующего пояска матрицы

α≤15°

S0 - толщина заготовки,

S1 - толщина поковки,

S0=(1,25…1,30)S1

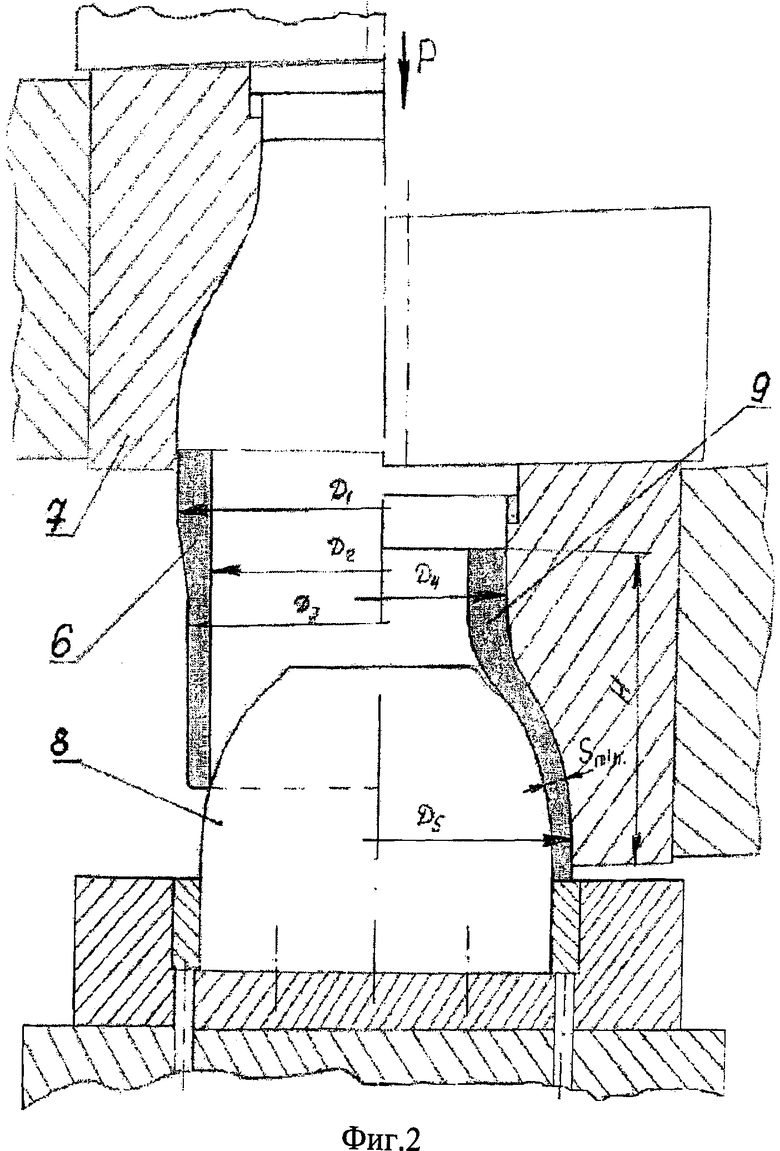

При этом высота заготовки Н0 рассчитывается из равенства объемов металла заготовки и готовой поковки с учетом угара при нагреве, а внутренний и внешний диаметры рассчитываются с учетом относительной степени деформации при выдавливании и диаметров инструмента D1 и D2. Относительная степень деформации при прямом выдавливании:

где: Dз.н. - наружный диаметр исходной трубной заготовки, несколько меньший (на 0,5-1%) диаметра D1 (фиг.1),

Dз.в. - внутренний диаметр исходной трубной заготовки, равный D2 (фиг.1),

Dп.н - наружный диаметр поковки, равный Ds (фиг.1).

После нагрева до температуры 1150-1200°С заготовка устанавливается в штампе, опираясь на коническую поверхность матрицы с углом α≤15°. При перемещении ползуна гидравлического пресса вниз (до упора) металл под действием силы Р выдавливается пуансоном 1 в зазор между оправкой 2 и калибрующим пояском матрицы 3 (фиг.1). При этом операция прямого выдавливания в первом штампе осуществляется с получением полуфабриката с меньшей от начальной толщины (на 25-30%) трубы, и равной толщины сферической части поковки полукорпуса шарового крана, а сила выдавливания Р минимальна за счет исключения сил трения на подвижной оправке, благодаря ее скольжению в пуансоне.

Поковка при подъеме ползуна вверх с пуансоном 1 и оправкой 2 остается в матрице за счет конической проточки в матрице и удаляется из матрицы с помощью выталкивателя (на фиг.1 не показан).

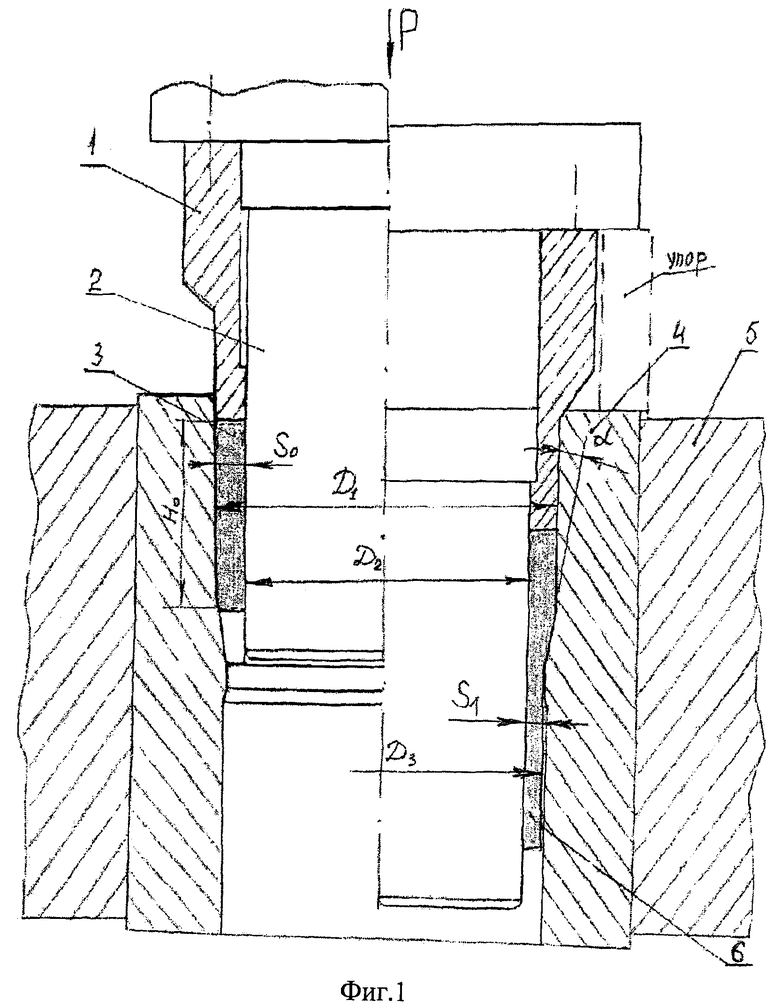

После второго нагрева полуфабрикат 6 штампуют во втором штампе (фиг.2) методом обжима верхней части (горловины) с одновременной раздачей нижней части с увеличением на сферическом нижнем пуансоне наружного диаметра не менее чем на 10%, при этом металл поковки прилегающей к нижнему пуансону быстро охлаждается, повышая устойчивость процесса обжима. При этом обжим верхней части полуфабриката с диаметра D1 до диаметра D4 осуществляет матрица 7, а раздачу нижней части с D3 до диаметра D5 ведет сферический нижний пуансон 8. При этом D5≥1,1D3·Smin≈S1.

При обжиме металл деформируется по схеме всестороннего неравномерного сжатия, что позволяет получить мелкозернистую структуру со значительным повышением механических характеристик.

На фиг.2 изображена схема штампа для обжима и раздачи полуфабриката:

6. Полуфабрикат

7. Матрица

8. Пуансон сферический нижний

9. Поковка

где: D4 - наружный диаметр обжатой части горловины

D5 - наружный диаметр поковки после раздачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ изготовления изделия типа полукорпуса трубопроводной арматуры | 1985 |

|

SU1250355A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении поковок крупногабаритных полукорпусов шаровых кранов из центробежнолитых и кованых трубных заготовок. Заготовку нагревают до температуры 1150-1200°C и деформируют. Сначала путем горячего прямого выдавливания в штампе получают полуфабрикат, толщина которого меньше толщины исходной заготовки на 25-30% и равна толщине сферической части поковки. Затем после нагрева полуфабриката осуществляют его штамповку во втором штампе со сферическим нижним пуансоном. При этом одновременно производят обжим и раздачу частей полуфабриката с получением, соответственно, горловины и сферической части поковки. Раздачу осуществляют на сферическом нижнем пуансоне с увеличением наружного диаметра полуфабриката не менее чем на 10%. Таким образом, практически весь объем металла трубной заготовки подвергается пластическому деформированию без нарушения сплошности. В результате обеспечивается возможность использования более дешевых исходных заготовок, повышаются механические характеристики поковки и производительность труда, сокращается расход металла. 2 ил.

Способ получения поковок крупногабаритных полукорпусов шаровых кранов, имеющих горловину и сферическую часть, включающий нагрев исходной трубной заготовки и ее деформирование, отличающийся тем, что в качестве исходной трубной заготовки используют стальную центробежнолитую или кованую трубу, которую нагревают до температуры 1150-1200°C и деформируют, при этом сначала осуществляют горячее прямое выдавливание в штампе, содержащем матрицу, пуансон и выполненную с возможностью скольжения в пуансоне оправку, с получением полуфабриката толщиной, которая меньше толщины исходной заготовки на 25-30% и равна толщине сферической части поковки полукорпуса шарового крана, а затем после нагрева полуфабриката осуществляют его штамповку во втором штампе со сферическим нижним пуансоном, при которой одновременно производят обжим и раздачу частей полуфабриката с получением, соответственно, горловины и сферической части поковки полукорпуса шарового крана, причем раздачу части полуфабриката производят с увеличением на упомянутом сферическом нижнем пуансоне наружного диаметра полуфабриката не менее чем на 10%.

| JP 0056071547 А, 15.06.1981 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| Способ изготовления полых шаровых пальцев (его варианты) | 1983 |

|

SU1238876A1 |

| Штамп для получения полых изделий преимущественно сферической формы | 1984 |

|

SU1189563A1 |

| JP 0056041042 A, 17.04.1981. | |||

Авторы

Даты

2013-08-27—Публикация

2011-03-09—Подача