Изобретение относится к области получения керамических материалов на основе карбида кремния (SiC) и может быть использовано при получении изделий повышенной стойкости для применения в качестве конструкционных в различных отраслях промышленности - нефтедобывающей и нефтеперерабатывающей, химической, металлургической, пищевой, ВПК, ЖКХ и др.

Известна композиция для получения керамики на основе карбида кремния, в состав которой до пропитки расплавленным кремнием входят углеродсодержащий компонент и наполнитель, в качестве которого может использоваться так называемый "первичный" карбид кремния, а также временное связующее или пластификатор [Карбидокремниевые материалы. Гнесин Г.Г. М., «Металлургия», 1977., 216 с.].

Наиболее близким техническим решением является композиция углеродной заготовки для получения силицированных антифрикционных материалов (US 4435538, C08K 3/34, опубл.06.03.1984), включающая углеродный порошок, связующее - фенолформальдегидную смолу и ситалл при следующем соотношении компонентов, масс. %:

Имеется недостаток, связанный со сложностью обработки исходной заготовки-матрицы, из-за наличия в ней абразивной фазы ситалла. Кроме того, материалы, получаемые с применением указанной композиции, имеют небольшие возможности варьирования содержания карбидокремниевой фракции, остаточных кремния и углерода. Это ограничивает область использования получаемых композитов на основе карбида кремния и делает их применимыми преимущественно в антифрикционных изделиях.

Задача, на решение которой направлено заявляемое изобретение, состоит в получении SiC/C/Si керамик с низким содержанием остаточного кремния и заданным содержанием остаточного углерода, превосходящих по своим характеристикам известные силицированные графиты и реакционно-связанные карбидокремниевые керамики, а также в получении изделий сложных форм из SiC/C/Si керамики.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в получении SiC/C/Si керамики плотностью до 3,1 г/см3, уменьшении содержания остаточного кремния и пористости материала на выходе, контроле содержания остаточного углерода.

Технический результат достигается за счет того, что в состав композиции углеродной заготовки для получения SiC/C/Si керамики входят углерод и органическое связующее, в качестве углерода используют измельченный искусственный графит плотностью от 1,7 до 1,85 г/см3 с размерами частиц менее 50 мкм, 63-50 мкм и 100-63 мкм, остальное - органическое связующее при следующем соотношении компонентов, масс. %:

При прессовании органическое связующее соединяет частицы графита, после отжига в инертной среде переходя в коксовый остаток 35-40%, при этом в объеме углеродной заготовки сохраняется открытая пористость с размером пор не менее 20 мкм, что является достаточным для полной доставки расплава кремния в объем углеродсодержащей заготовки. Для подготовки порошков углеродного наполнителя применяется графит плотностью от 1,7 до 1,85 г/см3, так как порошки, приготовленные из менее плотного графита, полностью растворяются в расплаве кремния, а порошки из более плотного графита не обладают нужной реакционной способностью.

Варьирование фазового состава порошков углеродной заготовки, а также давления прессования позволяет получать графитовые заготовки плотностью от 0,9 г/см3 до 1,46 г/см3. После пропитки расплавленным кремнием, таким образом, получают SiC/C/Si керамики плотностью от 2,32 г/см3 для наиболее плотной углеродной заготовки до 3,1 г/см3 для наименее плотной с различным содержанием остаточного углерода. Присутствие в объеме материала остаточного углерода в заявляемой керамике требуется для некоторых применений, например в триботехнике.

Реализация изобретения поясняется чертежами и примером конкретного выполнения:

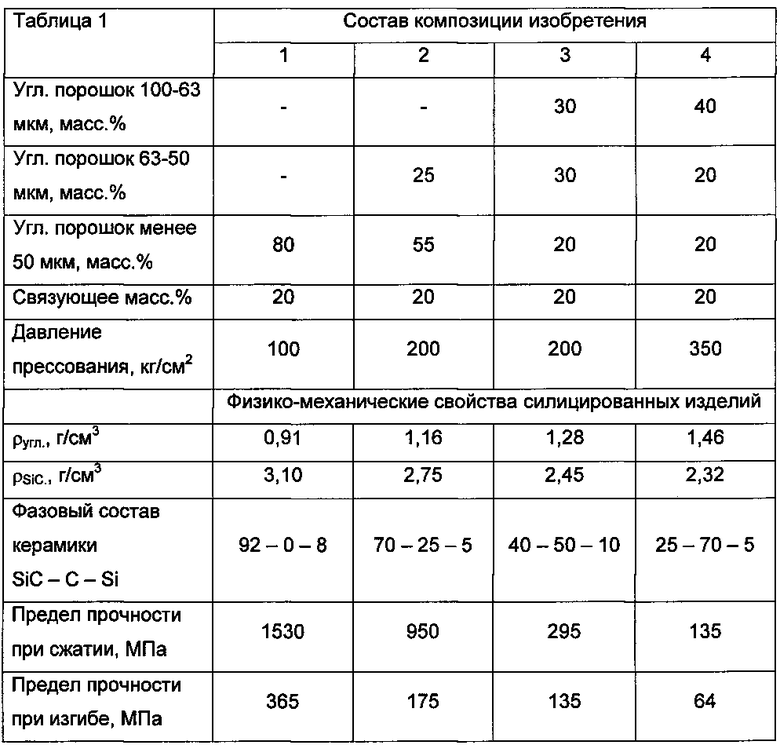

Фиг. 1. Микроструктура углеродной заготовки плотностью: а) 1,24 г/см3, б) 0,93 г/см3.

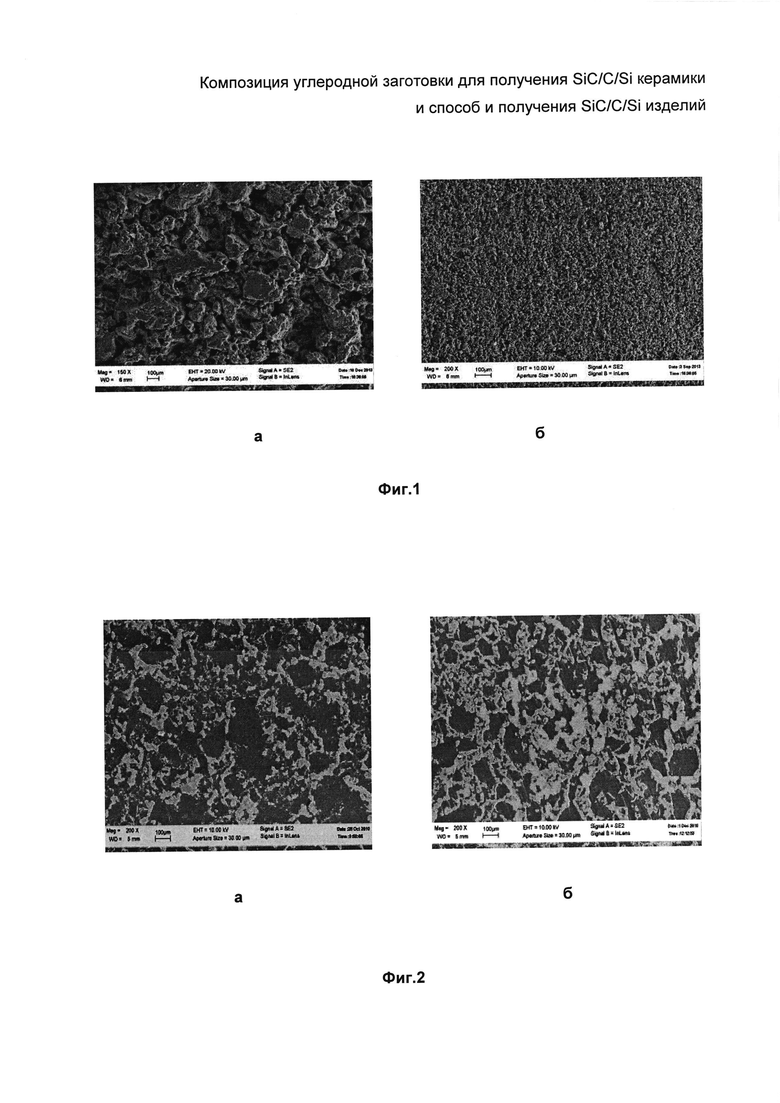

Фиг. 2. Изменение фазового состава SiC/C/Si материалов после пропитки расплавленным кремнием в зависимости от плотности углеродных заготовок:

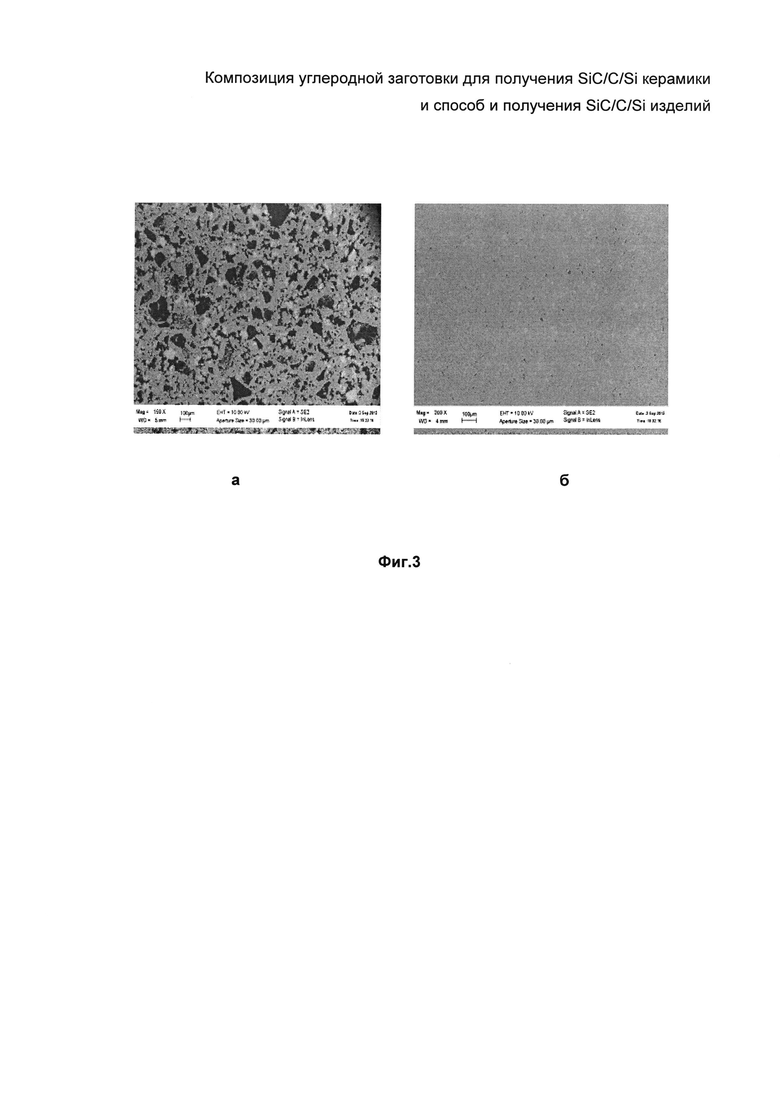

Фиг. 3. Изменение фазового состава SiC/C/Si материалов после пропитки расплавленным кремнием в зависимости от плотности углеродных заготовок:

Пример 1

Углеродные порошки получаются дроблением и помолом отходов графита марки ЭГ-84М плотностью 1,73 г/см3 (применяемого при производстве щеток для электрических машин) на молотковой дробилке и шаровой мельнице, на вибросите производят рассев на фракции, применяемые для подготовки шихты: 100-63 мкм, 63-50 мкм и менее 50 мкм; в качестве связующего используется пульвербакелит марки СФПН-011Л по ТУ 2257-111-05015227-2006. Перемешивание углеродных порошков со связующим производится в течение 30 минут на смесителе типа «пьяная бочка».

Заготовки прессуют на гидравлическом прессе при давлении 100 кг/см2 - 350 кг/см2.

Затем производят отжиг (карбонизацию) заготовок в защитной атмосфере при температуре 900°C в течение 8 часов. Для разных соотношений порошков графита различных фракций, количества связующего и давления прессования, получают графитовые заготовки плотностью в пределах от 0,9 до 1,46 г/см3. На Фиг. 1 (а, б) приведена микроструктура углеродных заготовок плотности1,24 г/см3 и 0,93 г/см3.

Пропитку заготовок расплавом кремния производят в высокотемпературной вакуумной печи при температуре 1850°C в течение 20 минут. Далее следует охлаждение и разгрузка.

После пропитки расплавленным кремнием углеродных заготовок плотностью от 0,9 до 1,46 г/см3 получены SiC/C/Si керамики плотностью от 2,32 г/см3 для наиболее плотной углеродной заготовки до 3,1 г/см3 для углеродной заготовки плотностью 0,9 г/см3.

В таблице 1 представлены параметры SiC/C/Si керамик.

Из таблицы 1 следует, что изменение фазового состава порошков углеродной заготовки в указанных пределах и давления прессования позволяет управлять содержанием остаточного углерода в керамическом материале, получать SiC/C/Si керамики плотностью до 3,10 г/см3, минимизировать содержание остаточного кремния.

Показатели прочности силицированных изделий на сжатие и изгиб с ростом плотности и содержания карбидокремниевой фазы увеличиваются.

На Фиг. 2, 3 приведена микроструктура SiC/C/Si материалов, по таблице 1.

Известным способом получения SiC/C/Si керамики является пропитка расплавленным кремнием заготовок из искусственного графита с добавлением первичного карбида кремния. [Карбидокремниевые материалы. Гнесин Г.Г. М., «Металлургия», 1977. 216 с.]

Наиболее близким техническим решением является способ изготовления силицированных антифрикционных изделий, описанный в патенте (US 4435538, C08K 3/34, опубл. 06.03.1984). Способ заключается в литье под давлением (170°C, 100 кгс/см2) углеродной заготовки, композиция которой состоит из порошка углерода с размерами частиц 10-500 мкм, порошка ситалла (заданной пропорции Al2O3 - 10, CaO - 12, MgO - 9, Na2O - 5, остальное SiO2) и фенольного связующего. Далее заготовки повергаются кальцинирующему отжигу при температуре 1000°C в вакууме с образованием однородно распределенной по объему тонкой структуры фазы ситалла в виде мелких кристаллов. После отжига полученная кальцинированная основа (углеродсодержащая заготовка) может быть обработана механически для придания ей формы, близкой к форме готового изделия. Окончательно для получения изделия заготовка подвергается силицированию расплавом кремния при температуре 1950°C.

Данный способ имеет недостатки, заключающиеся в том, что углеродная кальцинированная заготовка содержит мелкокристаллическую фазу ситалла, необходимую для придания заготовке механической прочности перед обработкой инструментом. Наличие абразивной фазы ситалла в заготовках ведет к повышенному износу инструментов в случае применения механической обработки заготовок перед пропиткой расплавленным кремнием.

Задача, на решение которой также направлено заявляемое изобретение, состоит в получении изделий заданной сложной формы из SiC/C/Si керамики при использовании режимов обработки, применяемых к низко- и среднеплотным графитам.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в облегчении механической обработки углеродных заготовок до пропитки расплавленным кремнием, исключении деформаций углеродных заготовок, подвергшихся пропитке расплавленным кремнием, получении деталей сложных форм из SiC/C/Si керамики плотностью до 3,1 г/см3.

Указанные заявителем технические результаты достигаются за счет того, что из композиции для заготовки, подвергаемой взаимодействию с расплавом кремния, исключены абразивные фракции, которые изнашивают оснастку и оборудование, снижают механическую прочность углеродсодержащей заготовки и не позволяют производить механическую обработку углеродсодержащей заготовки традиционными методами, применяемыми для низко- и среднеплотных графитов (твердосплавным инструментом - сверление, токарная и фрезерная обработка, обработка на станках с ЧПУ).

Технические результаты также достигаются за счет того, что способ получения изделий из карбидокремниевой керамики включает изготовление углеродной заготовки путем смешения композиции по данному изобретению, формование и/или прессование при давлении 100 кг/см2 - 350 кг/см2, отжиг в инертной среде, механическую обработку углеродной заготовки твердосплавным инструментом и пропитку расплавом кремния в вакуумной печи.

При прессовании углеродных заготовок варьированием давления в указанных пределах можно контролировать количество остаточного углерода в SiC/C/Si керамике. Для наибольшего давления прессования количество остаточного углерода максимально - до 70% (Фиг. 2а), а наименьшее указанное давление прессования позволяет получать высокоплотную SiC/C/Si керамику при отсутствии остаточного углерода, фиг. 3б (таблица 1). Примеры конкретного выполнения и фотографии SiC/C/Si изделий иллюстрируют эти случаи.

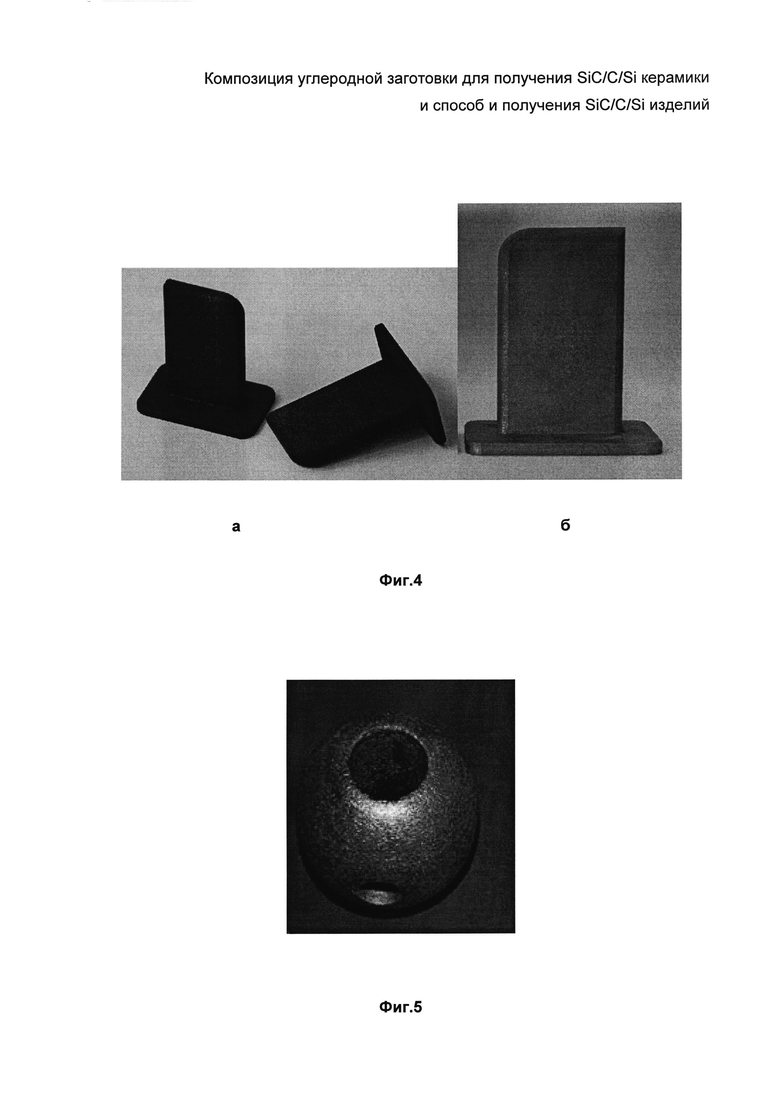

Фиг. 4. Корпус измерителя температуры в горячем газовом потоке: углеродная заготовка до пропитки расплавленным кремнием (а) и после пропитки расплавленным кремнием (б).

Фиг. 5 Высокотемпературная оснастка для экспериментальной установки сложной формы с полостями в объеме после пропитки кремнием углеродной заготовки детали.

Пример 2

Для изготовления корпуса измерителя температуры в горячем газовом потоке из цилиндрической углеродной заготовки, процесс изготовления которой описан в примере 1 с применением давления прессования 100 кг/см2, вырезается заготовка детали путем обработки на станке ЧПУ с заданной программой (Фиг. 4а). После пропитки заготовки детали расплавленным кремнием (пример 1) получают готовую деталь из высокоплотной SiC/C/Si керамики (Фиг. 4б). После пропитки расплавленным кремнием изменения размеров деталей составляют десятые доли процента, т.е. их геометрическая форма практически не изменяется.

Пример 3

Для изготовления запорной арматуры, работающей в агрессивной среде при высокой температуре из цилиндрической углеродной заготовки, процесс изготовления которой описан в примере 1 с применением давления прессования 350 кг/см2, вырезаются заготовки деталей, которые имеет сложную форму, путем обработки на станке ЧПУ с заданной программой, применением токарно-фрезерной обработки. Готовая деталь получается путем пропитки заготовки расплавленным кремнием (Фиг. 5) и последующей финишной механической обработки. При этом структура материала детали содержит высокое количество остаточного углерода, что обеспечивает сухую смазку трущихся деталей и достаточное количество карбидокремниевой фазы для обеспечения механических характеристик и высокой стойкости к агрессивной рабочей среде.

Все получаемые углеродные заготовки по предложенному изобретению обладают достаточной прочностью для их механической обработки на сверлильном, токарном, фрезерном, ЧПУ станках обычными твердосплавными инструментами, при использовании режимов обработки, применяемых к низко- и среднеплотным графитам.

Если требуется получить деталь со шлифованной/полированной поверхностью или обеспечить размер с высокой точностью (до сотых долей миллиметра), то при механической обработке углеродной заготовки предусматривают припуск от 0,5 до 1 мм на размер для финишной механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция с углеродными нанотрубками для получения углеродной заготовки для высокоплотной SiC/C/Si керамики и способ получения изделий из SiC/C/Si керамики | 2019 |

|

RU2730092C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| Высокотемпературный реакционносвязанный слоистый композит на основе SiC керамики, тугоплавкого металла и его силицидов и способ его получения | 2023 |

|

RU2812905C1 |

| Способ изготовления изделий из композитного C/C-SIC материала и продуктов на их основе | 2018 |

|

RU2728429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РЕАКЦИОННО-СВЯЗАННОГО КАРБИДА КРЕМНИЯ | 2012 |

|

RU2514041C2 |

Изобретение относится к получению керамики на основе SiC/C/Si, которая может быть использована для производства конструкционных изделий, используемых в нефтедобывающей и нефтеперерабатывающей, химической, металлургической и пищевой промышленности, ВПК, ЖКХ. Технический результат изобретения - получение изделий повышенной стойкости из карбидокремниевой керамики с различным содержанием остаточного углерода (0..70%). Композиция углеродной заготовки для SiC/C/Si-керамики включает измельченный искусственный графит плотностью от 1,7 до 1,85 г/см3 с размерами частиц менее 50 мкм, 63-50 мкм и 100-63 мкм и органическое связующее (остальное). Предложены композиции, содержащие 80 мас.% искусственного графита с размерами частиц менее 50 мкм или полученные добавлением в данную композицию порошков с размерами частиц 63-50 мкм и 100-63 мкм графита той же плотности с различными соотношениями порошков разных фракций. Способ получения карбидокремниевых изделий заключается в изготовлении углеродной заготовки путем смешения компонентов композиции, ее формовании и/или прессовании, обжиге в инертной среде, термообработке и пропитке расплавом кремния. Прессование осуществляют при давлении 100-350 кг/см2, а до пропитки расплавом кремния углеродной заготовке придается форма, близкая к форме готового изделия, путем механической обработки. 2 н.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Композиция углеродной заготовки для получения SiC/C/Si керамики, в состав которой входят углерод и органическое связующее, отличающаяся тем, что в качестве углерода используют измельченный искусственный графит плотностью от 1,7 до 1,85 г/см3 с размерами частиц менее 50 мкм, 63-50 мкм и 100-63 мкм, остальное - органическое связующее при следующем соотношении компонентов, масс. %:

2. Способ получения SiC/C/Si изделий, включающий изготовление углеродной заготовки из композиции по п. 1 данного изобретения путем смешения, формования и/или прессования при давлении 100 кг/см2 - 350 кг/см2, отжиг в инертной среде, механическую обработку твердосплавным инструментом и пропитку расплавом кремния в вакуумной печи.

| US 4435538 A, 06.03.1984 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ СИЛИЦИРОВАНИЯ | 1983 |

|

SU1166463A1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2370435C2 |

| RU 25140041 C2, 27.04.2014 | |||

| CN 101798221 A, 11.08.2010. | |||

Авторы

Даты

2016-01-20—Публикация

2014-12-24—Подача