1

Изобретение относится к усовершенствованному способу получения изопропилхлоркарбоната, который находит широкое применение в качестве гербицидно-активных веш,еств, ускорителей вулканизации и др.

Известны различные способы получения изопропилхлоркарбоната фосгенированием спирта, например изопропилового.

Однако невысокие выходы целевого продукта за счет развития в этом процессе побочных реакций - разложения хлоркарбонатов, ограничивают использование этого метода в широком масштабе.

Наряду с этим было выяснено, что большое влияние на разложение изопропилхлоркарбоната оказывают соли железа, которые могут присутствовать как примеси в исходном продукте и накапливаться в процессе синтеза за счет выщелачивания железа кз материалов трубопровода.

Для снижения влияния этого отрицательного эффекта в другом известном способе осуш,ествление нроцесса ведут в освинцованной аппаратуре с предварительной очисткой исходных продуктов от ионов железа с использованием избытка изопропанола. Однако известная очистка не дает полного удаления ионов железа, и поэтому ири осушествлении фосгенирования в целевом продукте не достигается выход выше 90%.

Процесс фосгенирования изопронанола в известном способе ведут при температуре О-15°С в жидкой фазе с последующим выделением целевого продукта при пагревании реакционной

смеси до 50-55°С и дистилляцией.

Однако недостаточный выход н необходнмость использования аппаратуры из специальных материалов также ограничивают возможность широкого применения этого способа.

С целью повышения выхода целевого продукта и исключения предварительной очистки исходных веществ от примесей солей железа, в предлагаемом способе нагревание реакционной смеси ведут в присутствии воды, взятой в

количестве 1 -10 моль на 1 моль содержащихся в реакционной смеси солей железа, с последующим разделением водной и органической фаз.

Использование воды на стадии выделения

позволяет значительно снизить процесс разложения целевого продукта и дает возможность увеличить выход до 94-96%.

В таблице приведены данные, касающиеся степени разложения изопропилхлоркарбоната

в зависимости от влияния соотношения воды н FeCU (в пересчете на Fe+з) с течением времени.

Для исследования берут 3000 г технического изопропилхлоркарбоната, состава, вес. %:

основное вещество 90,5; изоиропиловый спирт

4,4; HCl 2,2; СОСЬ 2,9; Fe+з 0,0038. Этот продукт обрабатывают 2 раза на делительной воронке ледяной дистиллированной водой нри соотношении (СНз)2СНОСОС1 и . 1. После отделения воды на делительной воронке получают 2508 г изоироиилхлоркарбоната, который Сушат 900 г илавленного СаСЬ и оставляют стоять в теченне 16 час.

После отфильтрования осадка фильтрат разгоняют под вакуумом с выделением фракцни изонроиилхлоркарбоиата с тем пературой кинеиия 35°С/52 мм рт. ст., весом 720 г.

Фракция имеет состав, вес. %: осиовное вендество 97,7; НС1 0,45; изоироииловый снирт 1,2; Fe+2 0,0006 и другие примеси (изоиропилхлорид, диизопропилкарбонат, диизопропиловый эфир, олефины, СОС1СО2) -в сумме 0,65. От иолучеииого образца изоиропилхлоркарбоната отливается контрольная лроба весом 60 г.

Остаток изонронилхлоркарбоната разделяют на лорции но 60 г, включая контрольную пробу, и заливают в колбы, снабженные обратным холодильником, охлаждаемым жидким аммиаком. Колбы термостатируются в водя 1ых банях при 55°С. Одновременно с термостатироваиием в колбы вносятся выбранные навески добавок: РеСЬ, Н2О, (СПз)2СНОП.

Потери вещества от разложения в лробах с добавками и без добавок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛХЛОРКАРБОПАТА | 1965 |

|

SU172829A1 |

| Способ получения диизоцианатов | 1978 |

|

SU825511A1 |

| Способ получения органичеких изоцианатов | 1977 |

|

SU739067A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-НИТРОБЕНЗОИЛХЛОРИДА | 2016 |

|

RU2617126C1 |

| Способ непрерывного получения изоцианатов | 1967 |

|

SU519129A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТА-ТОЛУИЛЕНДИИЗОЦИАНАТА (ЕГО ВАРИАНТЫ) | 2009 |

|

RU2526621C2 |

| ВОДОСОДЕРЖАЩИЙ ТОЛУИЛЕНДИАМИН, ПРИГОДНЫЙ ДЛЯ ХРАНЕНИЯ ИЛИ ТРАНСПОРТИРОВКИ В ЖИДКОМ ВИДЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ТОЛУИЛЕНДИИЗОЦИАНАТА | 1996 |

|

RU2202537C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОЦИАНАТОВ | 2009 |

|

RU2487116C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИИЗОЦИАНАТА | 2020 |

|

RU2750198C1 |

| Способ получения поликарбонатов | 1974 |

|

SU592362A3 |

+ 2

В пересчете на Fe

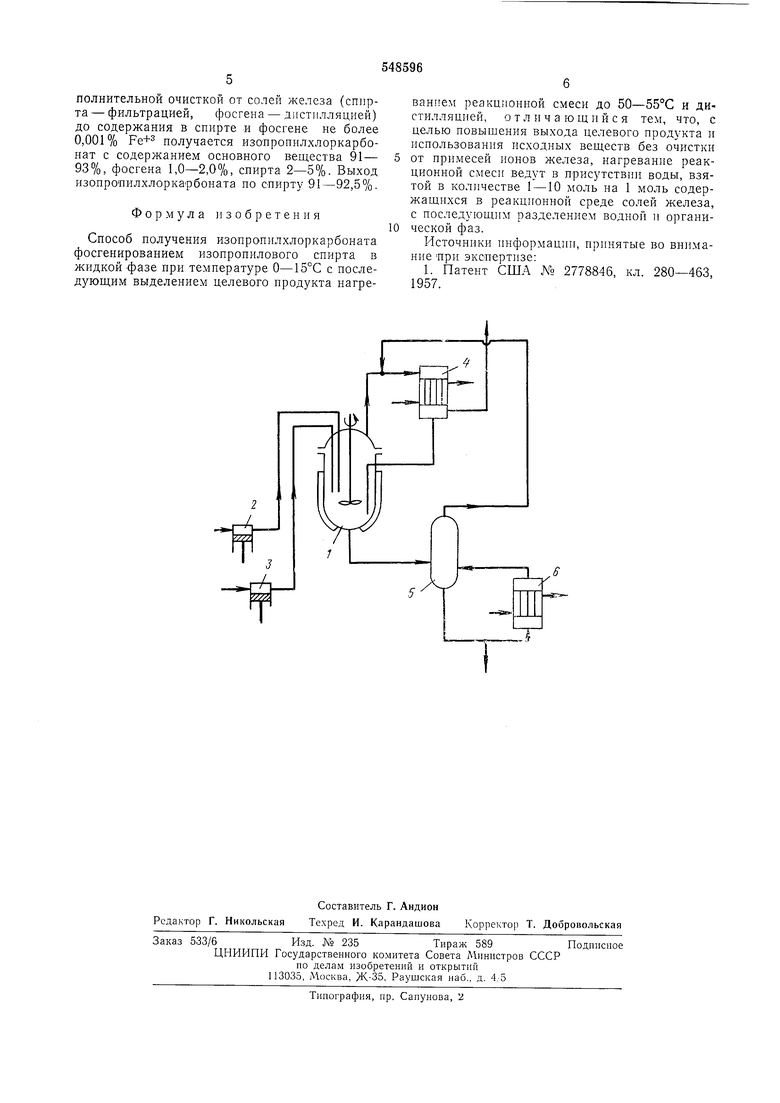

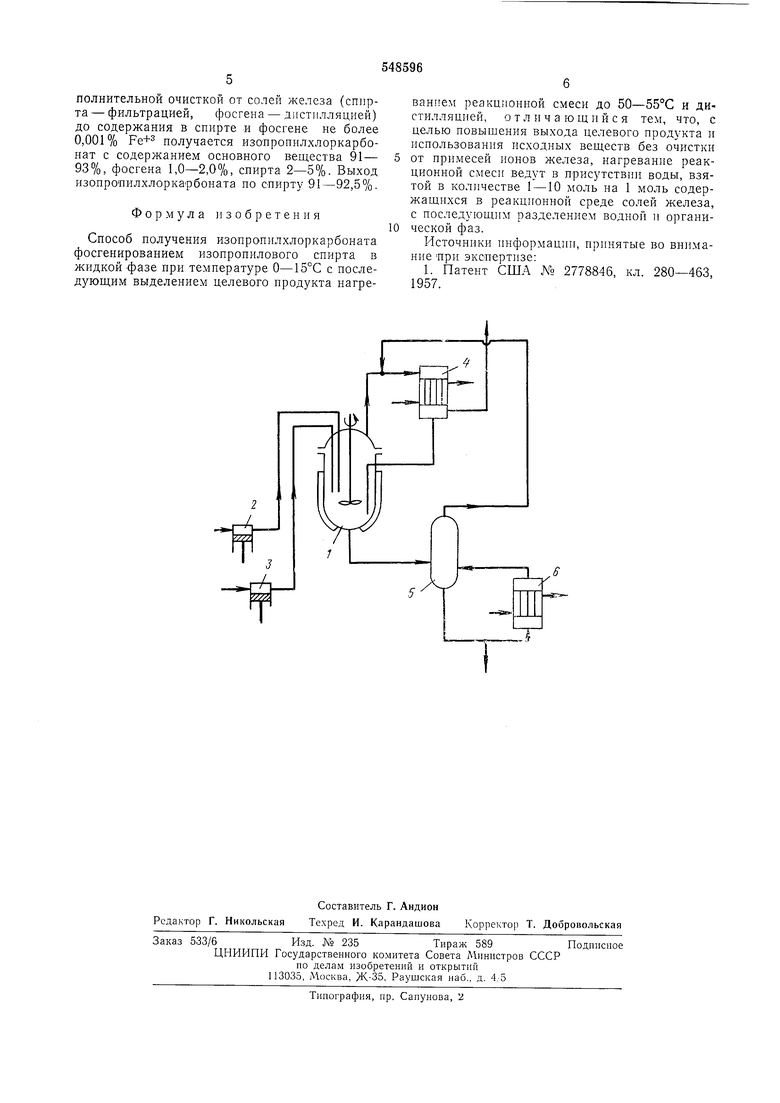

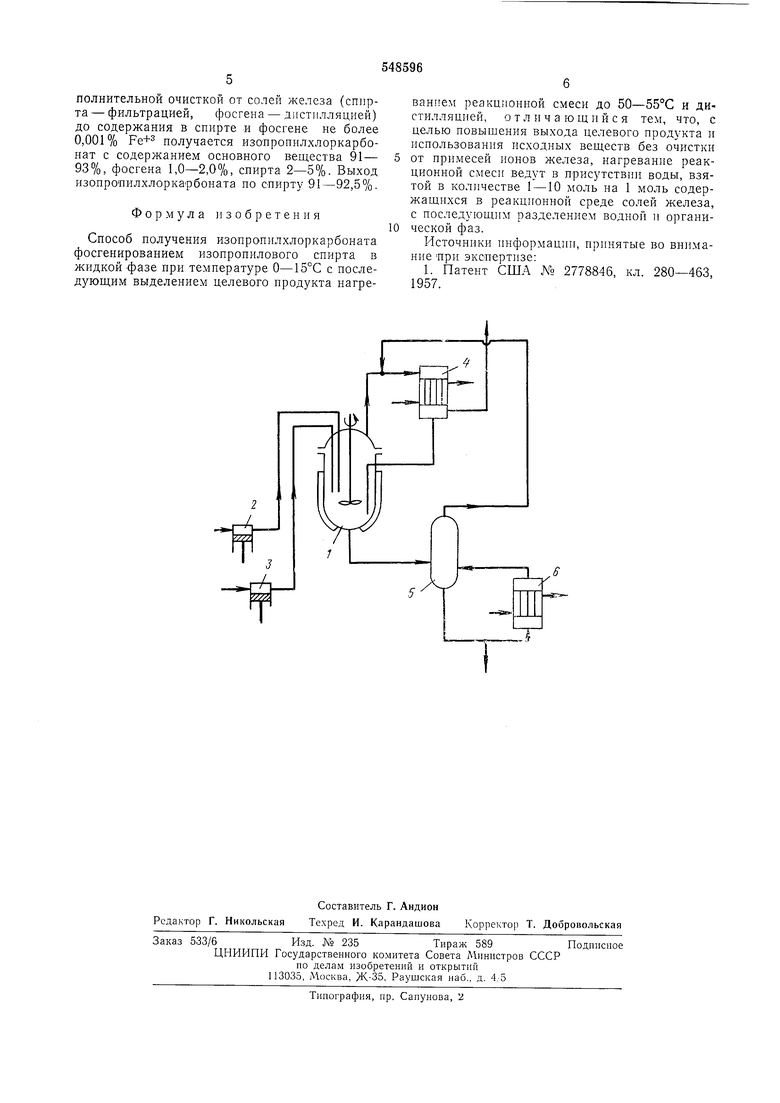

Осуществление способа иллюстрируется чертежом.

Пример. В освинцованный реактор 1 сполезным объемом 200 л, снабженный рубашкой и мешалкой, дозировочными насосами 2 и 3 подают 70 кг/час (0,707 кг-моль/час) 98%иого жидкого фосгена и 41,6 кг/час (0,694 кгмоль/час) изонропилового спирта (99,7%). В реакторе лоддерживают темлературу 10- 15°С. Отходящие из реактора газы проходят через обратный холодильник 4, охлал даемый жидким аммиаком. Реакционную смесь отводят из реактора в часть отнарного куба 5, снабженного выносным подогревателем 6. В кубе поддержнвают температуру 50-55°С. Отходящие из куба газы (фосген и хлористый водород) направляют в холодильник 4. Из нижней части куба выводят в зависимости от приведенных ниже условий от 70 до 85 кг/час технического изопропилхлоркарбоната.

А. При подаче исходного сырья в )еактор без специальной очистки от солей железа: фесгена с содержанием основного вещества 99,5%; Fe+3 0,005-0,007% (вес. %), н изопроиилового спирта с содержанием основного вещества 99,7%, Н20 -0,2%, ПС1 -0,000%, Ре+з - 0,001% иолучают после отпарки продукт с содержанием основного вещества, % : 89,9-90,3; фосгена 0,7-1,2; НС1 0,16-0,22; изолропилхлорида 2,0-2,7; Ре+з 0,01-0,02, спирта 2- 4%. Выход изопроиилхлоркарбоната но спирту составляет 62-70%.

При этом содержание воды в реакционной смеси перед отиаркой ниже порога чувствительности аналитических методов (0,01 вес. %), так как вода, содержащаяся в исходном изоиропиловом спирте, лрактически полностью расходуется на гидролиз фосгеиа в процессе фосгенирования спирта.

Б. При подаче в реактор исходного сырья такого же качества, как указано выше, но при добавлении в отларной куб днстиллированной воды в количестве 2,7-10,8 г/час (0,15-10- - 0,6-10 кг-моль/час), получается изопролилхлоркарбоиат с содержанием основного вещества 93-94%, изолропилового спирта 0,5- 1,2%, фосгена 0,5-0,7%. Выход изопропилхлоркарбоната по спирту составляет 94-95%.

В. При подаче в реактор исходного сырья такого качества, как указано выше, но с дополнительной очисткой от солей железа (спирта - фильтрацией, фосгена - дистилляцией) до содержация в спирте и фосгене не более 0,001% Fe+ получается изолропилхлоркарбонат с содержанием основного вещества 91- 93%, фосгена 1,0-2,0%, спирта 2-5%. Выход изопропилхлоркарбоната по спирту 91-92,5%.

Формула )i 3 о б р е т е н и я

Способ получения изопропилхлоркарбоната фосгенированием изопропилового спирта в жидкой фазе при температуре О-15°С с последующим выделением целевого продукта нагреванием реакционной смеси до 50-55°С и дистилляцией, отличающийся тем, что, с целью повышения выхода целевого продукта и использования ис.ходных веществ без очистки от примесей ионов железа, нагревание реакционной смеси ведут в присутствии воды, взятой в количестве 1 -10 моль на 1 моль содержащихся в реакционной среде солей железа, с последующим разделением водной и органической фаз.

Источники информации, принятые во внимание -при экспертизе:

Авторы

Даты

1977-02-28—Публикация

1974-07-05—Подача