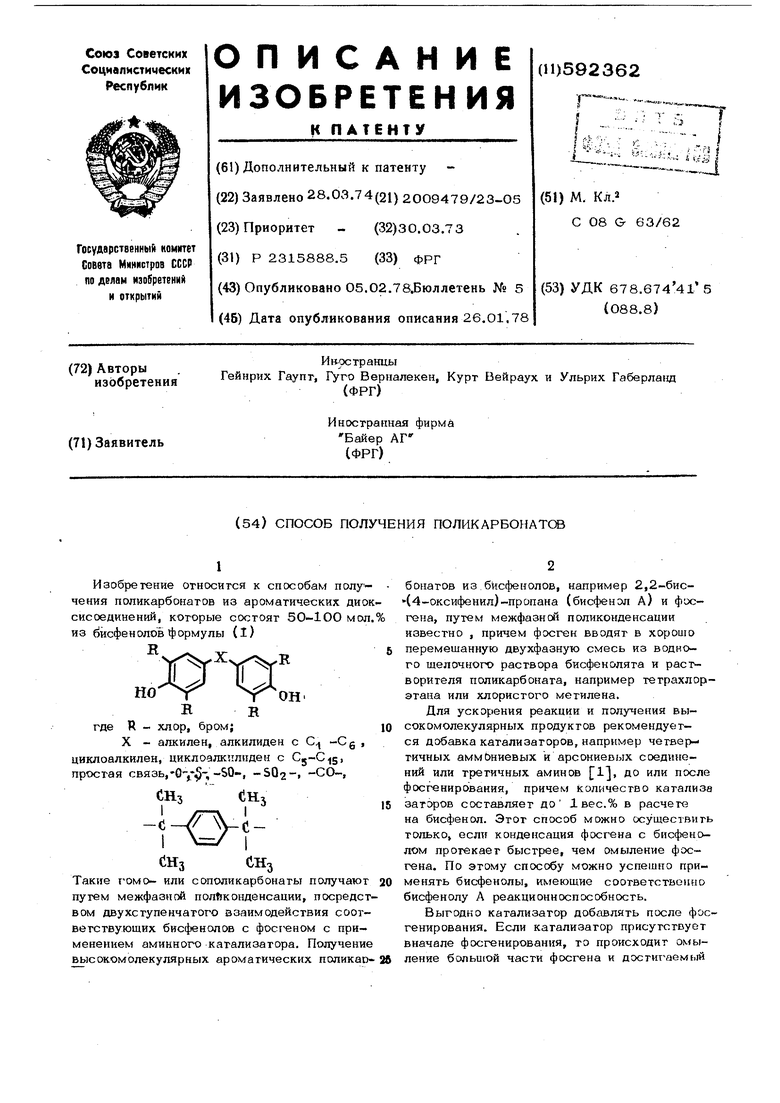

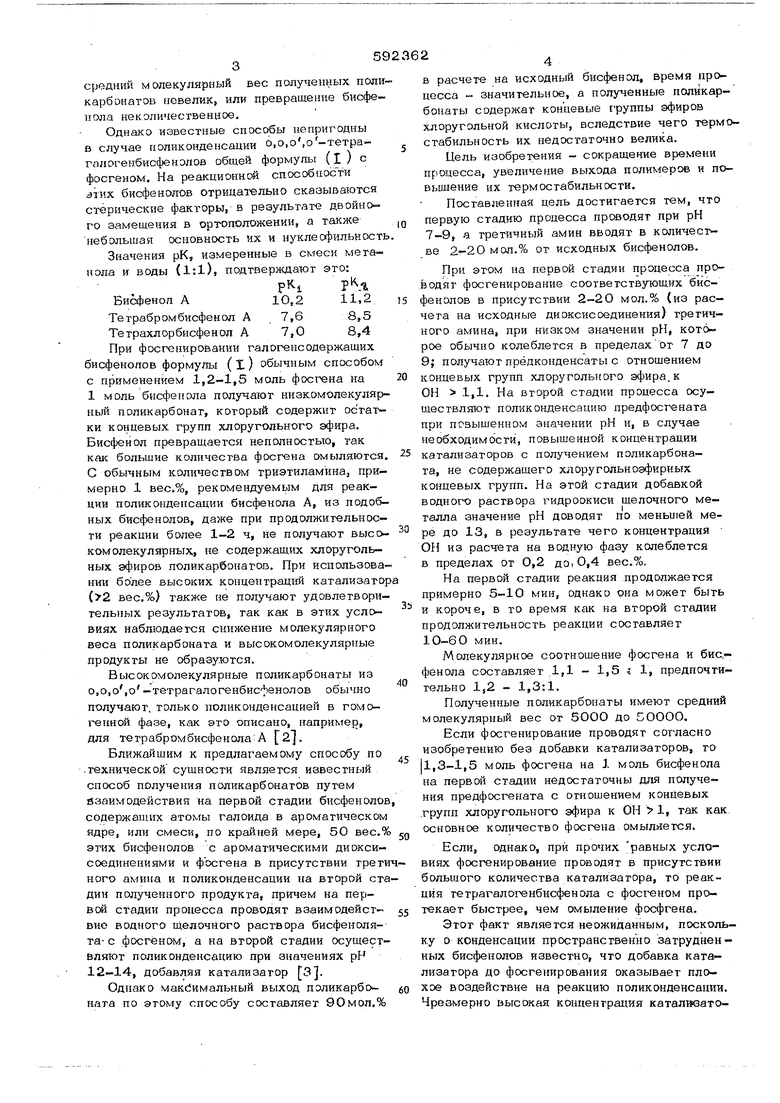

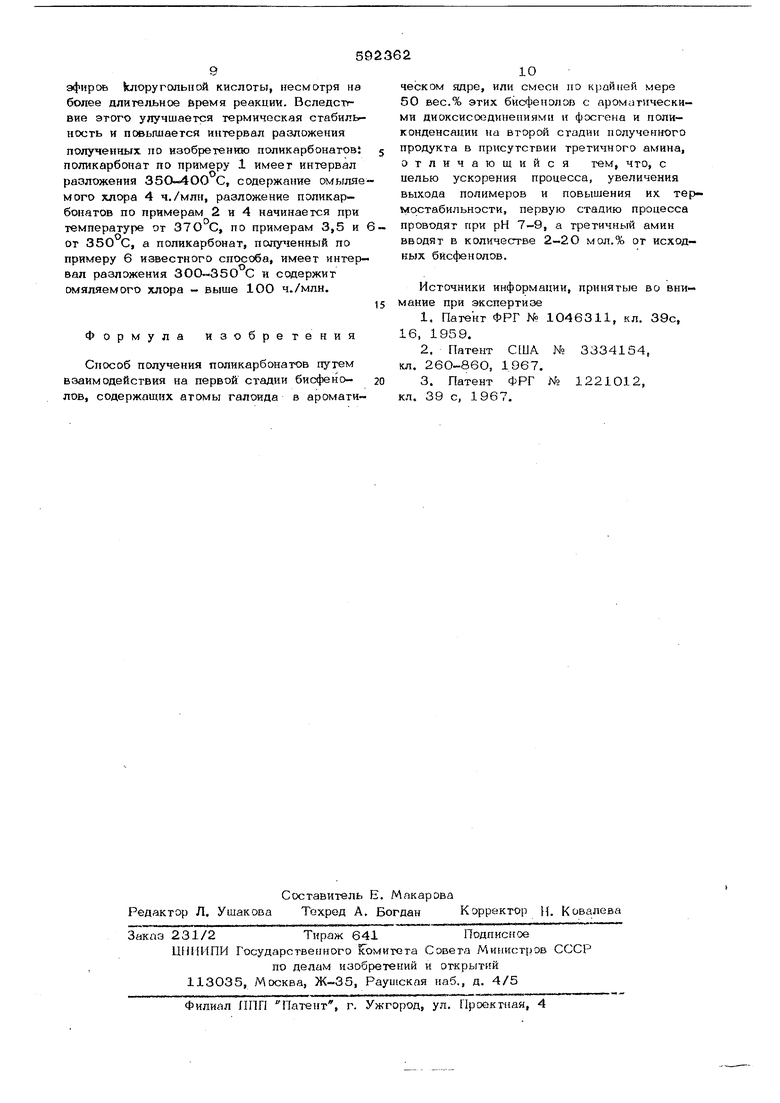

средний м олекулярЕ1ЫЙ вес полученных поли карбонатов невелик, или превращение бисфенола неколичественное. Однако известные способы непригодны в случае поликонденсации о,о,о ,о-тетрагологенбисфенолоа общей формулы (I) с фосгеном. На реакционней способности этих бисфенолов отрицательно сказываются стерические факторы, в результате двойного замещения в ортоположении, а тшсже небольшая основность их и нуклеоф ИЛЬЕ ост Значения рК, измеренные в смеси мегаиола и воды (1:1), подтверждают это: pK-iР 1 Бисфенол А10,211,2 Тетрабромбисфенол А .7,68,5 Тетрахлорбисфенол А 7,08,4 При фосгенировакии галогенеодержаших бисфенолов формулы (l) обычным способом с применением 1,2-1,5 моль фосгена на 1 моль бнсфенола получают низкомолекуляр ньл поликарбонат, который содержит остатки концевых групп хлоругольного эфира, Бисфенол превращается неполностью, так как больщие количества фосгена омыляются С обычным количеством триэтиламина, примерно 1 вес,%, рекомендуемым для реакции поликонденсации бисфенола А, из подобных бисфенолов, даже при продолжительности реакции более 1-2 ч, не получают высокомолекулярных, не содержащих хлоругольных эфиров поликарбонатов. При использова нии более высоких концентраций катализато (2 вес,%) также не получают удовлетворительных результатов, так как в этих условиях наблюдается снижение молекулярного веса поликарбоната и высокомолекулярные продукты не образуются. Высокомолекулярные поликарбонаты из о,о,о ,о -тетрагалогенбисфенолов обычно получают, только поликонденсацией в гомо1- пной фазе, как это описано, например, для тетрабромбисфенола:А 2, Ближайшим к предлагаемому способу по .технической сущности является известный способ получения поликарбонатов путем взаимодействия на первой стадии бисфенолов содержащих атомы галоида в ароматическом ядре, или смеси, по крайней мере, 50 вес,% этих бисфенолов с ароматическими диоксисоединениями и фосгена в присутствии трети ного амина и поликонденсации на второй ста дии полученного продукта, на первда стадии процесса проводят взаимодействие водного Щелочного раствора бисфенолята- с фосгеном, а на второй стадии осуществляют поликонденсацию при значениях рН 12-14, добавляя катализатор 3. Однако макйимальный выход поликарбо ната по этому способу составляет 90мол,% В расчете на исходный бисфенол, время процесса - значительное, а полученные поликарбонаты содержат концевые группы эфиров хлоругольной кислоты, вследствие чего термостабильность их недостаточно велика. Цель изобретения - сокращение времени процесса, увеличение выхода полимеров и повьиление их термостабильности. Поставленная цель достигается тем, что первую стадию процесса проводят при рН 7-9, а третичный амин вводят в количестве 2-20 мол,% от исходных бисфенолов. При этом на первой стадии процесса про.водят фосгенирование соответствующих бисфенолов в присутствии 2-20 мол.% (из расчета на исходные диоксисоединения) третичного амина, при низком значении рП, кот6 рое обычно колеблется в пределахОт 7 до 9; получают прёдконденсаты с отнощением концевых групп хлоругольного эфира.к ОН 1,1, На второй стадии процесса осуществляют поликонденсацию предфосгената при повыщенном значении рН и, в случае необходимости, повышенной концентрации катализаторов с получением поликарбоната, не содержащего хлоругольноэфирных концевых групп. На этой стадии добавкой водного раствора гидроокиси щелочного металла значение рН доводят по меньшей мере до 13, в результате чего концентрация ОН из расчета на водную фазу колеблется в пределах от О,2 до i 0,4 вес,. На первой стадии реакция продолжается примерно 5-10 мин, однако она может быть и короче, в то время как на второй стадии продолжительность реакции составляет 10-60 мин. Молекулярное соотношение фосгена и бис,- фенола составляет 1,1 - 1,5 1, предпочтительно 1,2 - 1,3:1, Полученные поликарбонаты имеют средний молекулярный вес от 5ООО до 5ОООО, Если фосгенирование проводят согласно изобретению без добавки катализаторов, то |1,3-1,5 моль фосгена на 1 моль бисфенола на первой стадии недостаточны для получения предфосгената с отношением концевых .групп хлоругольного эфира к ОН 1, так как основное количество фосгена омыляется. Если, однако, при прочих равных условиях фосгенирование проводят в присутствии большого количества катализатора, то реакция тетрагалогенбисфенола с фосгеном протекает быстрее, чем омыление фосфгена. Этот факт является неожиданным, поскольу о конденсации пространственно затрудненных бисфенолов известно, что добавка катаизатора до фосгенирования оказывает плоое воздействие на реакцию поликонденсации. Чрезмерно высокая концентрация каталвватоpa у поликарбонатов иа бисфенолов обшей фо мулы (I )не вызывает разложения поликонден сата, если реакционную смесь размешивают дополнительно в течение продолжительного времени, в то время как поликарбонат иа бисфенола А при подобных условиях имеет максимальный молекулярный вес. Предпочтительный вариант осуществления способа заключается в получении сополикар- бонатов на основе 5О мол.% бисфенолов общей формулы (1)и соответствующих бисфенолов, не содержащих хлора или брома. В указанных условиях реакции на первой стадии получают практически только продукты взаимодействия фосгена с бисф-енолами обшей формулы (Х). Более основные, в ортоположении пространственно не блокированные бисфенолы сохраняются в водном щелочном растворе и только на второй стадии при повышенном значении рН и концент- рации от 0,2. до 0,4 вес,% (из расчетй на водную фазу) реакции поликонденсации они конденсируются количественно, причем полученные сополикарбонаты могут иметь молеку пярный вес от 5ООО до 500ОО, Пригодными бисфенолами согласно общей формуле I являются следующие: 2,2-Бйс-14-окси-3,5-дихлорфенил)-пропан (тетрахлгорбисфенол А) 2,2-Бис-(4-окси-3,5-дкбромфенил)-пропан (тетрабромбисфенол А) 1 4-Бис-(4-окси-3,5-дибромфенилизопр1 пилиден)-бензол 1,4Бис-{4-окси-3,5-дихлорфенилизопропилиден)-бензол Бис-(4-окси-3,5-дихлорфенип)-метан Бис-(4-окси-3,5-дихлорфен:ил)сульфон (4-окси-3,5-дихлорфенил)-сульфид Бис-(4-окси-3,5-дихлорфениловый) эфир 1,1-Бис-(4-окси-3,5-дихлорфенил)-цикло гексан тетрахлорбисфенол 2) 1,2-(4-Окси-3,5-дихло)фенил)-1,1-ди метилэтанБис-{4-окси-3,5-дибромфенил)-метан Бис-(4-окси-3,5-дибромфенил)-сульфон Бис- (4-окси-3,5-дибр омфе н ил) -сульфид Бис-(4-окси-3,5-дибромфениловый) эфир 1,1-Бис-(4-окси-3,5-дибромфенил)-циклогексан1,2-(4-окси-3,5-дибр омфенил)-, 1-диметилэтан. В качестве второго исходного соединения для получения сополикарбонатов пригодны все известные для получения поликарбонатов аромаптческие диоксисоединения, например ре зорцин, гидрохинон, диогсидиарилалканы, предпочтительно бисфенол А, тeтpaмeтилбиd фенол А, бисфенол 2, диоксидиариловые эфиры кетоны, сульфиды, сульфоксиды, сульфоны и соответствующие алкилзамешенные соединения. В качестве обрывателей цепи можно использовать монофеиолы, например фенол, па- ра-трет-бутилфенол, 2,4,6-трибромфенол и пентабромфенол. В качестве растворителей применяют обычные несмешиваюшиеся с водой, известные для получения поликарбонатов алифатические и ароматические хлорпроизводные углеводородов, например хлористый метилен, хлорО })Орм, 1,2-дихлорэтан и хлорбензол, а также смеси этих растворителей. Температуру реакции можно изменять в широких пределах. ВЫГОДЕШ реакцию проводить при температурах ниже точек кипения растворителей. Значение рН 13,5. После прохотодения реакционной смеси через каскад отделяют органическую фазу и разбавляют водой до удаления электролита, растворитель упаривают и получают бесцветный вязкий поликарбонат с относительной вязкостью 1,182, измерершой в хлористом метилене при 25 С, с г/л. Содержание омыляемого хлора 4 ч./млн. Водная фаза реакции содержит тефабромбисфьнола А, что свидетельствует о количественном превращении бисфенола. П р и м е р 2. В три же аппаратуре, как в примере 1, приблизительно при 24 С подвергают взаимодействию 7,8 кг/ч раствора, состоящех-а из 3,66 кг тертрахлорбисфенола А, 24 кг воды, 25 г трет-бутилфе- нола, 2 г борана натрия, 50 г триэтилами- на (равно 5 мол.% из расчета на бисфенол) 2,5 кг натрового щелока, с 321 г/ч фосгена при добавке 8,5 кг хлорпстого метилена. Значение рН примерно 8. В первый котел каскада подают 470 г 17%-ного натрового щелока, вследствие чего значение рН повышается до 13,4. После прохождения реакционной смеси через каскад ее перерабатывают аналогично примеру 1; Относительная вязкость 1,18, П р и м е р 3. В той же аппаратуре, как в примере 1, примерно при 22 С подвергают взаимодействию 6,9 кг/ч раствора, состоящего из 217О г теграбромбисфенола А. Пригодными катализаторами являются соединения, известные для получения поликарбонатов согласно способу по типу на поверхности раздела двух фаз. Особенно пригодны аммониевые и фосфониевые соединения и трет-амины, например триэтиламин, трибутиламин и диметилбензиламин. Концентрация третичного амина составляет 2-20 мол.% из расчета на применяемые диоксисоединения. Галогенсодержащие поликарбонаты и их смеси с несодержащими галогена поликар- бор1атами пригодны для получения формованных изделий, пленок и волокон, которые, наряду с известными свойствами, обладают лучшей огнестойкостью или невоспламеняемостью, лучшей теплостойкостью и меньшей чувствительностью к расщепляюш.им карбонатные связи веществам. Кроме того, они также пригодны для придания огнестсйкости другим пластмассам. Изобретение ляюстрируется следующим примерами. Пример. В реакторе емкостью 2 л примерно при 25 С подвергают взаимодействию 7,15 кг/ч раствора, состоящего из 430О г тетрабромбисфенола А, 45 г трибромфенола, 2 г борана натрия, 81 г триэтиламина (10 мол.% из расчета на бисфенол) 2135 г 45%-ного натрового щелока 22 кг воды, с 287 г/ч фосгена при добавке 9 кг/час хлористого метилена. Значение рН приблизительно 7. В первый следующего за реактором трехступенчатого каскада котлов с мешалксй обшей емкостью примерно 12 л ежечас но подают 320 мл натрового шелока, поддерживая 910 г бисфенола А, 2 г борана натрия, 60 г триэтиламина (равно 7,5 мол.% из расчета на бисфенолы) 30 г трет-бутилфенола, 211О г натрового щелока, 22 кг воды, с 266 г/ч фосгена при добавке 9 кг/ч хлористого метиле на. Значение рН в реакторе 8. В первый котел каскада котлов с мешалкой подают 290 мл/ч 17%-ного натрового щелока, причем значение рН повьгшается до 14,0. Дальнейшую переработку реакпионной смеси ведут аналогично примеру 1. От носительная вязкость поликарбоната 1,21, содержание брома 38,8%. П р и м е р 4. В условиях примера 1 подвергают взаимодействию 9,9 кг/ч раствора, состоящего из 1,78 кг бисфенола А, 6,66 кг тетрахлорбисфенола А, 71,1 кг вод 6,18 кг натрового щелока, 52,5 г пара-тре -бутилфенола, 5 г борана натрия, 53,5 г триэтиламина (2 мол.% .из на бисфенол), с 0,335 кг/ч фосгена при добавке 9,5 кг/ч хлористого метилена/хлорбензола (60/40). Значение рН 8,5. В первый котел с мешалкой каскада подают О,17 кг/ч натрового щелока (45%-ного) и 300 г 2%-ного раствора триэтиламина (2 мол.% из расчета на бисфенол). Значение рН 13,8. Дальнейшую реакцию и переработку реакционной смеси ведут аналогично примеру 1. Относительная вязкость 1,25, teop ганический иомыляющийся хлор 8 ч./млн. Содержание хлора 28,4%. П р и м е р 5. Аналогично примеру 1 тодвергают взаимодействию 7,6 кг/ч раст 59 2 вора, состоящего из 2260 г тетрабромдиоксидифенилсульфона, 910 г 2,2-бис-(4-оксифенил)-пропана, 2 г боргидрида натрия, 80 г триэтиламииа (равно 1О мол.% в пересчете на бисфенол)у66 г трибромфенола, 2110 г натрового щелока, 22 кг воды, при добавке 9.5 кг/ч метиленхлорида примерно при 22 С с 295 г/ч фосгена. Значение рН в реакторе 8. В первый котел с мешалксй каскада подают 320 г/ч 17%-ного натрс«ого щелока, вследствие чего значение рН повышается до 13,2.Дальнейшую переработку реакционной смеси ведут аналотично примеру 1. Вязкость 1,20, а «содержание брома 39,9%. П р и м е р 6. Аналогично примеру 1 подвергают взаимодействию 6,9 кг/ч раствора, состоящего из 217О г тетрабромбисфенола А, 870 г бис-(4-оксифенил)-сульфида, 2 г боргидрида натрия, 160 г триэтиламина (равно 2О мол.% в пересчете на бисфенолы), 30 г трет-бутилфенола, 2110 г 45%-ного натрового щелока и 22 кг воды, при добавке 9 кг/ч метиленхлорида . при температуре примерно 22 С с г/ч фосгена. Значение рН в реакторе 8,5. В первый котел с мешалкой каскада подают 300 г/ч 17%-ного натрового щелока. Вследствие чего значение рН повышается до 13,5. Дальнейшзто переработку реакционной смеси ведут аналогично примеру 1. Относительная вязкость поликарбоната 1,22, содержание брома 39,3%. Способ по изобретению имеет следующие преимущества по сравнению с известным способом з. Значение рН реакционного раствора на первой стадии ниже, вследствие чего на этой стадии реакции, в которой происходит фосгенирование, имею1ч:;я более выгодные условия относительно сточных вод, коррозии, проведения процесса и т.д., чем по известному способу. Максимальный выход поликарбоната, достигаемый по известному способу, составляет 90-95 мол.% из расчета на исходный бисфенол, в то время как выход поликарбоната по предлагаемому способу количественный. Время реакции согласно известному способу (.2,5-5 ч) значительно выше, чем способа по изобретению (5-10 мин на первой стадии и 1О-60 мин на второй стадии). Полученные по предлагаемому способу поликарбонаты не содержат групп эфиров хлоругольной кислоты, т. е. они свободны от омыляемого хлора, в то время как полученные согласно известному способу поикарбонаты содержат концевые группы

эфироь лоругольпой кислоты, несмотря на более длительное бремя реакции. Вследстг вие этого улучшается термическая стабильисють и повышается интервал разложения полученных по изобретению поликарбонатов; поликарбонат по примеру 1 имеет интервал разложения 35О-4ОО С, содержание омыляемого хлора 4 ч./млн, разложение поликарбонатов по примерам 2 и 4 начинается при температуре от 37О С, по примерам 3,5 и 6 от 350 С, а поликарбонат, полученный по примеру 6 известного способа, имеет интервал разложения 300-350 С и содержит омяляемого хлора - выше 100 ч./млн.

Формула изобретения

Способ получения поликарбонатов путем взаимодействия на первой стадии бисфено- 20 лов, содержащих атомы галоида в ароматическом ядре, или смеси по крайней мере 50 вес.% этих бисфенолов с ароматическими диоксисосдинепиями и фосгена и поли- конденсации на второй стадии полученного продукта в присутствии третичного амина, отличающийся тем, что, с целью ускорения процесса, увеличения выхода полимеров и повышения их темостабильности, первую стадию процесса проводят при рН 7-9, а третичный амин вводят в количестве 2-2О мол.% от исходных бисфенолов.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1046311, кл. 39с, 16, 1959.

2.Патент США № 3334154, кл. 26О-86О, 1967.

3.Патент ФРГ № 1221012, кл. 39 с, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поликарбонатов | 1975 |

|

SU704461A3 |

| Способ получения поликарбонатов | 1971 |

|

SU518139A3 |

| ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СМАЧИВАЕМОСТЬЮ | 2005 |

|

RU2412956C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| АЛКИЛФЕНОЛ ДЛЯ УСТАНОВЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА И СОПОЛИКАРБОНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2505556C2 |

| ПОЛИКАРБОНАТЫ С ХОРОШЕЙ СМАЧИВАЕМОСТЬЮ | 2005 |

|

RU2410400C2 |

| Способ получения ароматического поликарбоната | 1978 |

|

SU1020006A3 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИКАРБОНАТОВ | 1990 |

|

RU2008313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА НА ГРАНИЦЕ РАЗДЕЛА ФАЗ И ПЕРЕРАБОТКИ ПО МЕНЬШЕЙ МЕРЕ ЧАСТИ ОБРАЗУЮЩЕГОСЯ РАСТВОРА ХЛОРИДА ЩЕЛОЧНОГО МЕТАЛЛА НА ДОПОЛНИТЕЛЬНОЙ СТАДИИ ЭЛЕКТРОЛИЗА | 2009 |

|

RU2532910C2 |

Авторы

Даты

1978-02-05—Публикация

1974-03-28—Подача