Качество поршневых колец влияет на эксплоатационную полноценность двигателя, на расход топлива и, особенно, масла, а также на количество требуемых запасных частей.

Одним из основных недостатков производимых в настоящее время колец является их плохое прилегание к цилиндру и неправильное распределение давления на стенки цилиндра. Вследствие этого герметичности между цилиндром и поршнем нет, а отсюда проистекает ряд крупных изъянов в работе двигателя. Одной из основных причин неудовлетворительности колец является то, что при сушествуюшем методе изготовления колец отливкой кольцо индивидуальной отливки внутри не подвергается обработке (только зачистке), а потому, если форма кольца в литье неправильна, никакая последуюш,ая механическая обработка положения не исправляет. Точность отливки должна быть очень высокой - около 0,2 мм, иначе.искажается форма кольца так, что не будет прилегания кольца и правильного его давления на стенку цилиндра, а также радиальная толщина кольца не окажется в необходимых допусках (0,2 мм).

Таким образом, получение качественного кольца требует чрезвычайно высокой точности отливки. Освоить такую точность - дело исключительно трудное. Поэтому, для получения качественного кольца большинство американских фирм ввело полную обработку его не только снаружи, но и внутри.

Понятно, что при механической обработке может быть достигнута сколько угодно большая, а значит и правильная форма кольца, равномерное распределение давления кольца по окружности и полное прилегание его.

Поршневое кольцо для правильной работы должно в свободном состоянии иметь не круглую, а несколько спиральную форму.

Известен ряд способов получения этой формы с использованием копиров, при помощи термической обработки, нагартовки и т. д., но все эти способы либо сложны, либо не дают точного кольца.

Настоящее изобретение предусматривает изготовление колец как из маслот, так и из индивидуальной отливки, и должно обеспечить, с одной стороны, совершенно правильную теоретически форму кольца, с другой стороны, оно применимо как к массовому производству, так и к изготовлению небольших партий.

Достигается это применением для закрепления поршневых колец при их обработке барабана цилиндрической формы, сечение которого образует кривую, построенную по определенному описываемому ниже приему.

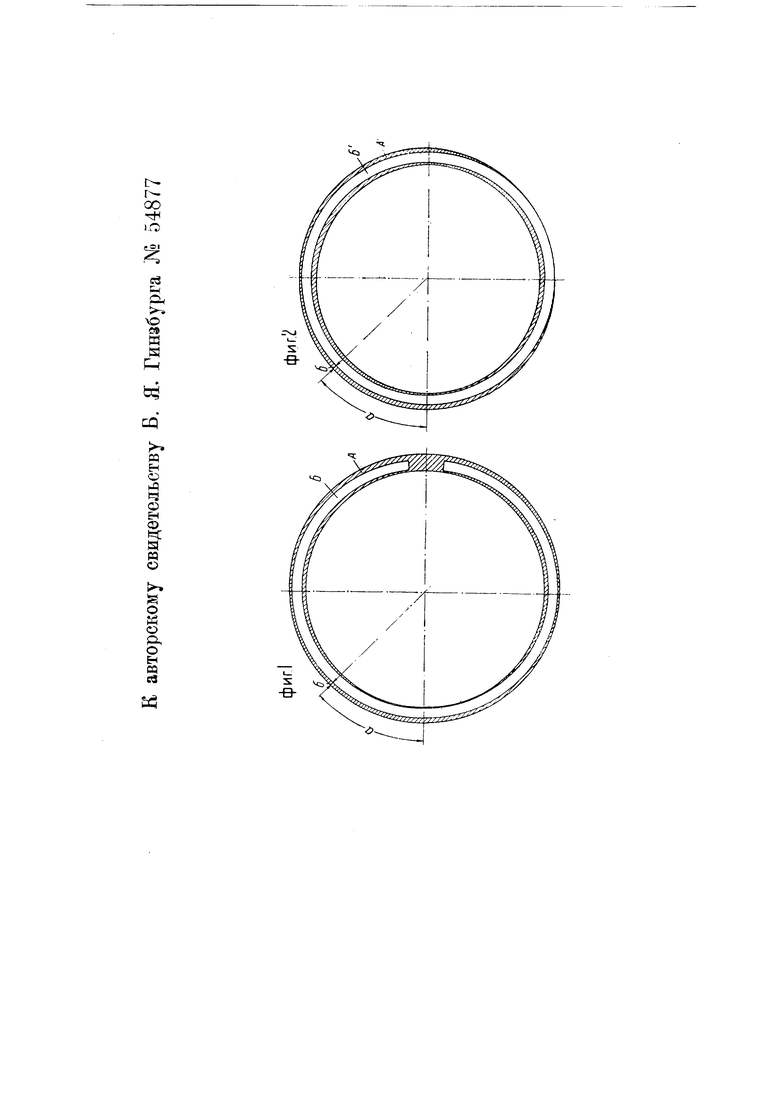

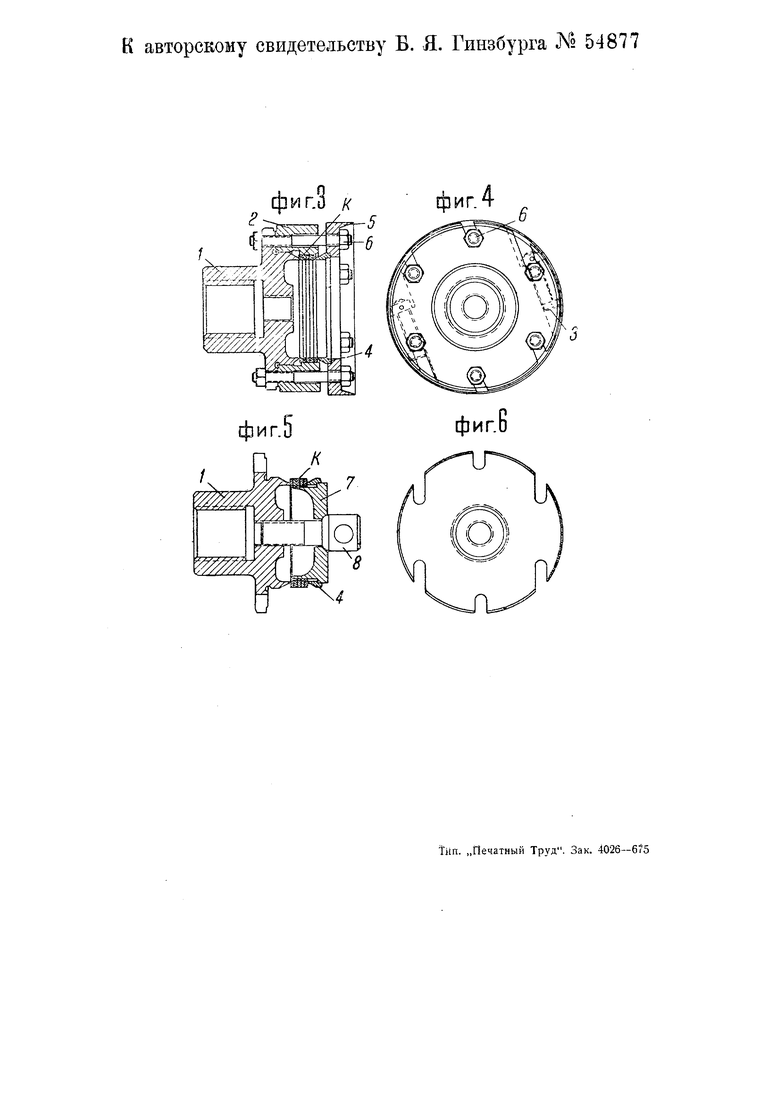

На чертеже фиг. 1 и 2 иллюстрируют прием построения указанной кривой, фиг. 3 и 4 дают форму выполнения барабана в двух проекциях для расточки поршневых колец, а фиг. 5 и б - то же для их обточки.

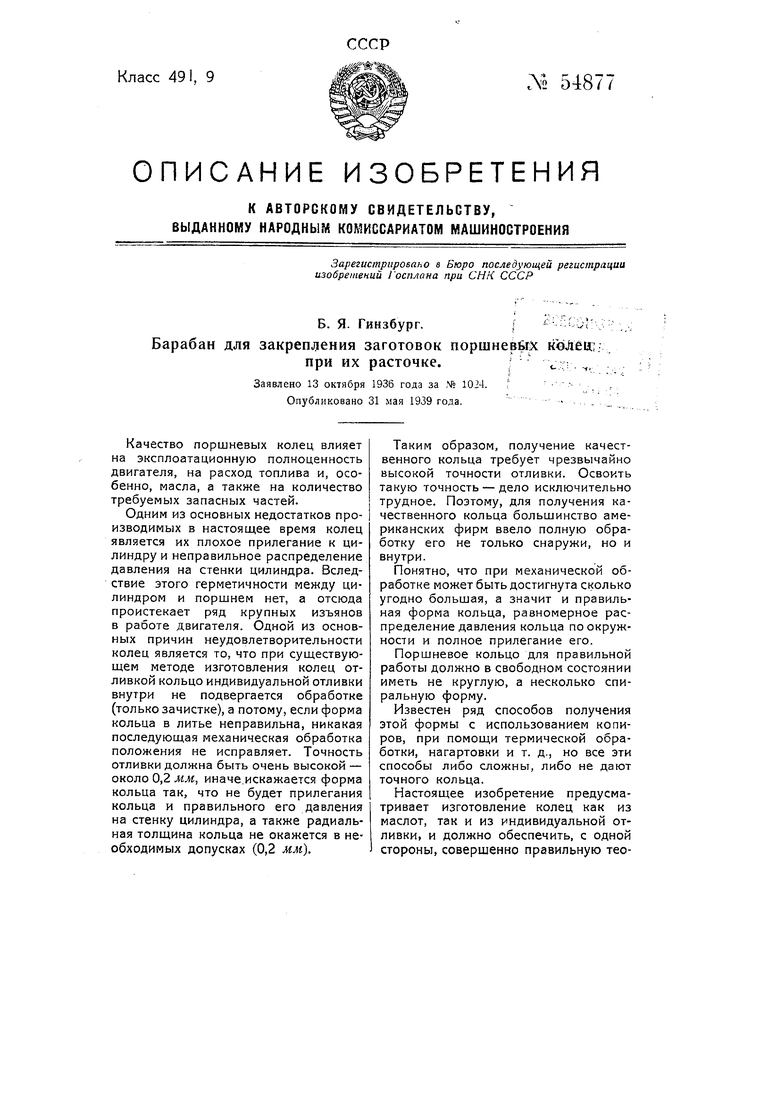

Из маслот или индивидуальной отливки произвольной формы (например, круглой) вытачивается круглая заготовка, в которую укладывается с некоторым припуском на последующую обработку контур будуш,его кольца в свободном состоянии (фиг. 1).

Контур кольца в свободном состоянии определяется в зависимости от заданного закона распределения давления по длине окружности тем или иным способом. Например, для кольца, обеспечивающего равномерное давление по всей окружности, способ нахождения формы его в свободном состоянии дан в книге автора предложения- Инж. Гинцбург Б. Я. „Теория порщневого кольца, Госмашметиздат, 1934 г.

Из фиг. 1 видно, что если при второй обточке кольца будет удален заштрихованный материал, то кольцо в свободном состоянии будет иметь обусловленную для него форму.

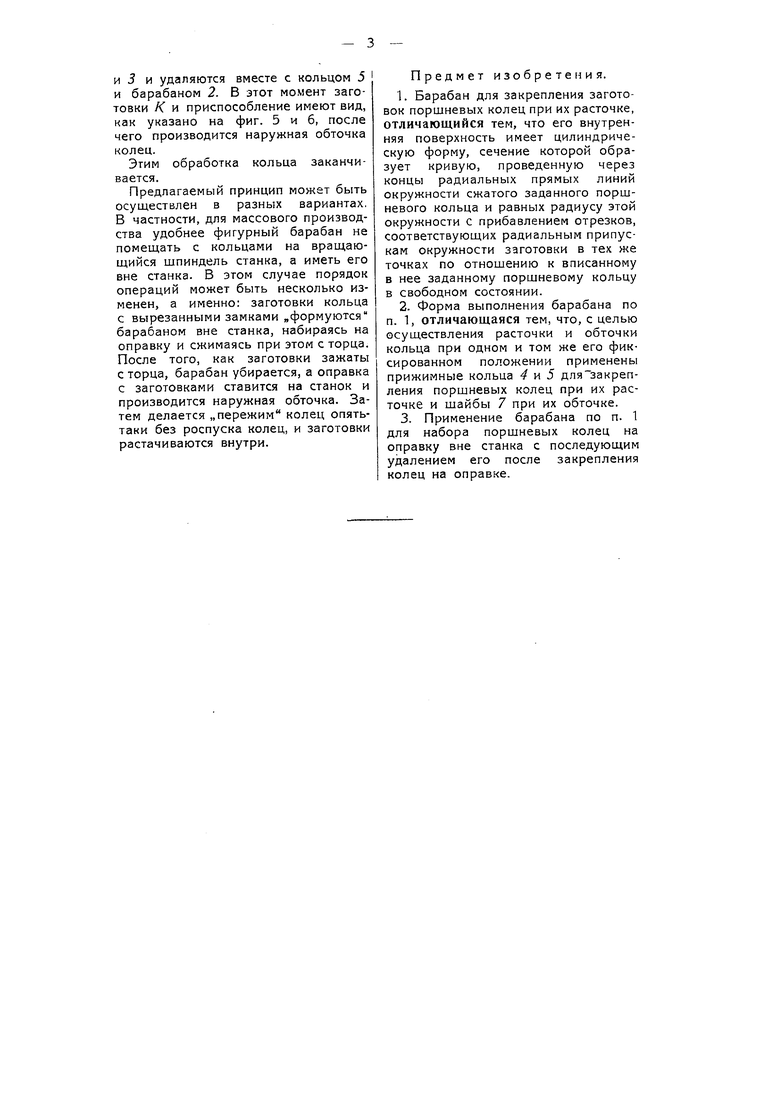

С этой целью перед второй обточкой кольцо сжимается в барабане цилиндрической формы, сечение которого образует кривую, построенную так, что при последующей цилидрической обточке и расточке кольца снимается именно требующийся в настояш,ем месте кольца слой.

Форма внутренней поверхности барабана определяется графическим путем следующим образом.

На фиг. 1 показано поршневое кольцо Б в свободном состоянии с наперед заданной теоретической формой. Заштрихованная часть фиг. 1 изображает материал, подлежащий

удалению с заготовки, для получения данного поршневого кольца. На фиг. 2 показано то же поршневое кольцо Б , но в сжатом состоянии. В сжатом поршневом кольце Б (фиг. 2) проводятся радиальные прямые линии. По этим линиям от наружной цилиндрической поверхности кольца Б для каждой точки кольца, определяемой дугой а, откладываются величины б подлежащего удалению материала с кольца Б в свободном состоянии (фиг. 1). Таким образом, на радиальных прямых линиях получаются точки, отстоящие от центра кольца Б на расстояниях, равных радиусу внешней поверхности сжатого кольца (фиг. 2), плюс величина б отрезков, соответствующих радиальным припускам окружности заготовки. Если соединить эти точки кривой линией, то получается сечение внутренней цилиндрической поверхности предлагаемого барабана.

Нужно при этом отметить, что круглая заготовка к некруглому барабану описанной выше формы приляжет повсеместно только в том случае, если она имеет перед вставлением постоянную радиальную толщину (доказано расчетами и экспериментально). Поэтому необходимо удаление наружного и внутреннего слоя производить так, чтобы между этими операциями кольцо не изменило как-либо своей формы.

Простейшим образом это достигается с помощью приспособлений, указанных на фиг. 3-6. Здесь / - планшайба токарного станка, на центрирующую заточку которого надевается фигурный барабан 2, состоящий из двух половинок и стягиваемый болтами 3. Обточенные широкие заготовки колец К, после вырезки в них замка, закладываются в фигурный барабан 2 и сжимаются с торца между опорной поверхностью планшайбы / и нажимного кольца 4 посредством кольца 5 и нажимных болтов 6.

В таком положении производится внутренняя расточка заготовки.

После этого, не снимая еще кольца 5 и не ослабляя болтов 6, производят торцевой зажим помощью шайбы 7 и болта 8 (фиг. 5). Только когда болт 8 затянут-, освобождаются болты б

и 5 и удаляются вместе с кольцом 5 и барабаном 2. В этот момент заготовки /С и приспособление имеют вид, как указано на фиг. 5 и 6, после чего производится наружная обточка колец.

Этим обработка кольца заканчивается.

Предлагаемый принцип может быть осуществлен в разных вариантах. В частности, для массового производства удобнее фигурный барабан не помещать с кольцами на вращающийся щпиндель станка, а иметь его вне станка. В этом случае порядок операций может быть несколько изменен, а именно: заготовки кольца с вырезанными замками „формуются барабаном вне станка, набираясь на оправку и сжимаясь при этом с торца. После того, как заготовки зажаты с торца, барабан убирается, а оправка с заготовками ставится на станок и производится наружная обточка. Затем делается „пережим колец опятьтаки без роспуска колец, и заготовки растачиваются внутри.

Предмет изобретения.

1.Барабан для закрепления заготовок порщневых колец при их расточке, отличающийся тем, что его внутренняя поверхность имеет цилиндрическую форму, сечение которой образует кривую, проведенную через концы радиальных прямых линий окружности сжатого заданного поршневого кольца и равных радиусу этой окружности с прибавлением отрезков, соответствующих радиальным припускам окружности заготовки в тех же точках по отнощению к вписанному в нее заданному порщневому кольцу в свободном состоянии.

2.Форма выполнения барабана по п. 1, отличающаяся тем, что, с целью осуществления расточки и обточки кольца при одном и том же его фиксированном положении применены прижимные кольца и 5 для закрепления порщневых колец при их расточке и шайбы 7 при их обточке.

3.Применение барабана по п. 1 для набора поршневых колец на оправку вне станка с последующим удалением его после закрепления колец на оправке.

-вфигЗ к

фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для обжимания поршневых колец | 1940 |

|

SU62352A1 |

| Щипцы для разведения поршневых колец при их надевании или снимании | 1937 |

|

SU52703A1 |

| Способ изготовления чугунных поршневых колец | 1951 |

|

SU93608A1 |

| Способ изготовления поршневых колец | 1988 |

|

SU1632727A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ПОРШНЕВЫХ КОЛЕЦ В ПАКЕТЕ | 2014 |

|

RU2578892C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1990 |

|

RU2053093C1 |

| Способ изготовления поршневых колец | 1988 |

|

SU1655753A1 |

| Способ изготовления поршневых колец | 1946 |

|

SU72015A1 |

| Способ изготовления чугунных поршневых колец | 1951 |

|

SU103026A1 |

| Способ обточки или шлифования поршневого кольца и станок для его осуществления | 1955 |

|

SU104792A1 |

Авторы

Даты

1939-01-01—Публикация

1936-10-13—Подача