1

Изобретение относится к трубопрокатному производству.

Известен способ изготов-ления труб, по которому заготовку деформируют на пилигримовом стапе ручьевыми валками па оправке на всю длину и после деформации трубу разрезают на мерные длины на стационарных пилах 1.

Недостаток этого способа заключается в увеличении времени изготовления прокатываемых труб за счет введения дополнительной операции - порезки трубы на мерные длины.

Наиболее близким способом к предложенному является способ изготовления труб меркой длины на пилигримовом стане, при котором деформацию трубной заготовки ручье выми валками на неподвижной оправке осуществляют одновременно с порезкой на мерные длины без останова стана механическим труборезом, установленным за клетью и имеющим подвижную вдоль оси прокатки каретку, соединенную с готовой трубой; при этом по команде, поступающей от ограничителя трубы, труборезом отделяется мерный конец трубы, процесс прокатки не останавливается 2.

Такой способ обладает рядом недостатков. Вследствие непостоянства скорости прокатки и значительной массы трубореза, присоединенной к выходящей из стана трубе, возникают значительные динамические осевые усилия, воздействующие на готовую трубу.

С увеличением скорости прокатки на станах новых конструкций осевые динамические нагрузки возрастают, вызывают потерю устойчивости особо тонкостенных труб на участке между кареткой трубореза и зоной деформации и завальцовку кромок отрезанного недоката. При прохождении стыка последовательно прокатываемых заготовок через зону деформации те же динамические усилия вызывают надреза11йе и разлохмачивание концов стыкуемых труб и обуславливают остановку процесса прокатки для устранения этих дефектов.

Кроме того, поскольку операция резания роликами возможна только в период удержания от проворачивания заготовки прокатывающими ее валками, .то с увеличением скорости нрокатки темп резания оказывается недостаточным и операция разделения готовых труб не осуществляется до конца.

Целью изобретения является предотвращение разрущения торцов разрезаемых труб.

Это достигается тем, что по предлагаемому способу после деформации мерной части трубы на рабочий конус заготовки надевают металлическое кольцо с внутренним диаметром и толщиной стенки, еоответствующими

диаметру и толщине стенки рабочего конуса

заготовки в месте установки кольца, затем подвергают деформации рабочий конус заготовки с сидящим на нем кольцом до разрушения им стенки трубы.

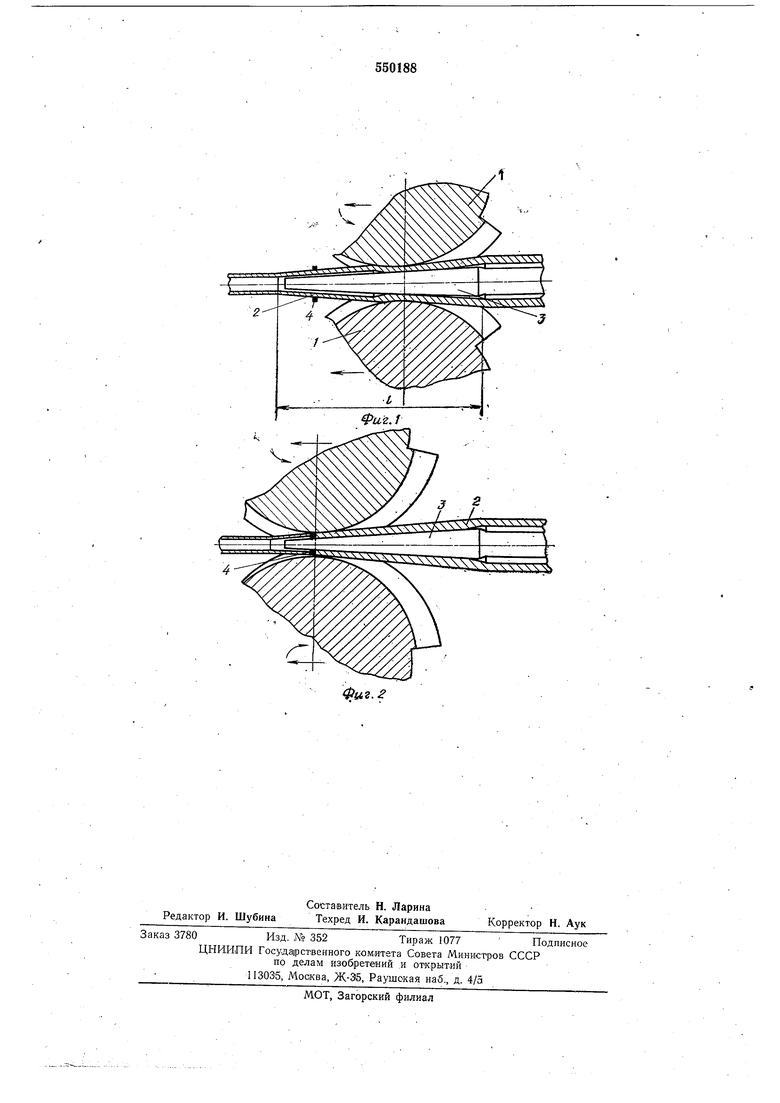

На фиг. 1 показан пример осуществления способа (момент надевания кольца); на фиг. 2 - момент резки заготовки.

При про/катке на лилигримовом 1стане в ручьевые валки 1 переменного профиля осу.цествляют порционную подачу заготовки 2, которую при возвратно-поступательном перемещении валков деформируют на неподвилсной оправке 3. После деформации мерной части трубы, т. е. после редуцирования и обжатия рабочего конуса / заготовки перед зоной окончательного формирования заготовки, когда металл наклепывается и становится хрупким, на участок рабочего -конуса,, соответсткующнп предкалибрующему участку валков, надевают металлическое кольцо 4. Кольцо может быть выполнено из однородного с заготовкой металла и имеет внутренний диаметр и толщину стенки, соответствующие диаметру и толщине стенки рабочего конуса заготовки в месте установки кольца.

Кольца подают на прокатываемый рабочий конус вдоль трубы как по направляющим в момент ухода валков из зоны деформации в сторону большего диаметра заготовки. При этом кольцо перемещают до тех пор, пока его внутренний диаметр не достигает постоянного нарастающего значения диаметра рабочего конуса. Дальнейшее продвижение кольца становится невозможным, и оно удерживается в таком положении силами трения. Затем рабочий конус с сидящим на нем кольцом 4 при ходе валков вперед подвергают деформации. Кольцо под действием избыточного давления калибров валков вдавливается в основной металл заготовки на участке посадки кольца и, испытывая подпор от оправки, дополнительно утоняет стенку и разделяет прокатываемую трубу. На, оставшемся участке конуса деформации-имеет местодальнейшая

прокатка отделенного участкаготовой трубы. Таким образом, разделение труб на мерные длины совмещают с процессом деформирования заготовки общей операцией.

-При повторных цнклах прокатки осуществляется самопроизвольное удаление раскатанного кольца, кбторое в процессе перемещения совместно с разделенными .участками прокатываемой трубы достигает конца оправки и

падает в корыто стана. Процесс прокатки продолжается до накопления перед валками необходимой длины готовой трубы, после чего операция резки повторяется.

Олнсываемый способ -позволяет совместить прокатку труб с разделением их на мерные длины без остановки нроцесса при любой его быстроходности.

Формула изобретения

Способ изготовления мерных труб на пилигримовой стане, включающий порционную подачу заготовки в ручьевые переменного профиля валки, периодическую деформацию ее на неподвижной оправке воз&ратно-поступательно перемещаемыми валками, порезку трубы на мерные длины одновременно с деформацией, отличающийся тем, что, с целью предотвращения разрушения -торцов разрезаемых труб, после деформации мерной части трубы на рабочий конус заготовки надевают металлическое кольцо с внутренним диаметром и толщиной стенки, соответствующими диаметру и толщине стенки рабочего конуса заготовкн в месте установки кольца, затем подвергают деформации рабочий конус заготовки с сидящим на нем кольцом.

Источники информации, принятые во внимание при экспертизе:

1. Орро П. И. п Осада Я. Е. Производство стальных тОНКостенных бесшовных труб, 195,1,, Металлургиздат, М., с. 341.

2. Кофф 3. А. и др. Холодная прокатка труб, 1962., с. 137-139 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170±1,5×3±0,25×370 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО СТЕНКЕ ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545970C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545949C2 |

| Способ прокатки на стане холодной прокатки труб | 1983 |

|

SU1201006A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542144C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150Х2Х1200 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1ФБРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542142C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 289×11,5×26000-27000 И 290×12×26000-27500 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2,0/-3,0×6,0+2,0/-1,0×4300+80/-30 мм ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2530085C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170×3×370 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545944C2 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150×2×1200 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542147C1 |

Авторы

Даты

1977-03-15—Публикация

1975-11-05—Подача