(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЦЦОЛАНОВОГО ПОРТЛАНДЦЕМЕНТА | 1991 |

|

RU2023694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| Способ получения цемента | 1988 |

|

SU1608154A1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2014 |

|

RU2558066C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ВЯЖУЩЕЕ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 1996 |

|

RU2114980C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОРРОЗИЕУСТОЙЧИВОГО ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2003 |

|

RU2243945C2 |

| КОМПЛЕКСНАЯ ПРОТИВОМОРОЗНАЯ ДОБАВКА ДЛЯ БЕТОНА И СТРОИТЕЛЬНОГО РАСТВОРА | 2012 |

|

RU2494987C1 |

Изобретение относится к способам производства строительных материалов, а именно к сгособам нолучения цемента.

Известен снособ нолучення цемента нутем двухстаднйного измельчения клинкера 1.

Известен снособ получепия цемента, заключающийся в измельчении клинкера совместно с активной минеральной добавкой 2.

Последний из указанных способов является наиболее близким к описываемому по технической сущности и достигаемому результату.

Недостатком известных способов нолучення цемента является малая нрочность и низкая морозостойкость получаемого цемента. Взаимодействие выделяющейся нри гидратации клинкерной части цемента Са(ОП)2 с кремнеземистой добавкой замедленно, полного связывания гидроокиси кальция не наблюдается даже в течение 5 лет твердения цемеитиого камня. В связи с этим liMeeT место миграция Ca(OHj2 на новерхиость бетонных изделий, что ухудщает их свойства.

МедлеиИоё взаимодейств1ге минеральн1)й добавки с йродуктамп гидратации нортланДцёментного клинкера Обуславливае-Г более низ kjto прочность и плотиость цемеитного камня и еООтвётстйёинО его низкую мор.)зостойкость.

Для п()Вышёния прочности н морозйстбйкО СггИ цемента по г редлагаемому cH(jco6y ми-неральную добавку предварительно до ее номола с клинкером обрабатывают техническим аммиаком или 30-50%-ным раствором соли аммоиня.

Сущность изобретения заключается в следующем. В процессе смачивания минеральной добавки техническим аммиаком или 30- 50%-иым раствором соли аммон я происхсД11Т взаимодействие аммиака или раствора его

соли с кремнеземистым веществом минеральной добавки, в результате чего образуется комплексное соединение, которое активно реагирует с Са(ОН)2 с образованием гндроснликатов кальция и основной соли аммония. Указаииая реакция взаимодействия особеино ускоряется нри нагреванни цементного камня, т. е. ирн ироиаривании бетонных н л-селезобетоииых изделий, изготовленных из цемента, получеииого ио предложенному способу. При

ироиаривании в результате взаимодействия комплексной соли аммоиня, содержащей SiOs-HOHbi, с гндроокисью кальция образуется гидросиликат кальция, а основная соль аммония разлагается с образованием iNHs, который

в виде газообразного вещества образует равиомерио риспреДелеиИую снстему пор и структуре тверДек)И1:ег) ЦемёИтнаГо каМИя, 11С)вьИиая Смч) Mijpo oCTOUKOCTb подобно воЗДуховоВлёк; ющпм добавкам, которые повыитюГ морозостойкость цемента за счет вовлечения воздуха в структуру цементного камня и изменяя тем самым характер его пористости.

Кроме того, в случае содержания в минеральной добавке нолуторных окислов (АЬОз + Ре2Оз) основная соль аммония взаимодействует с ними, в результате чего образуются гидроокиси аммония и железа, уплотняющие структуру твердеющего камня, что повышает его прочность.

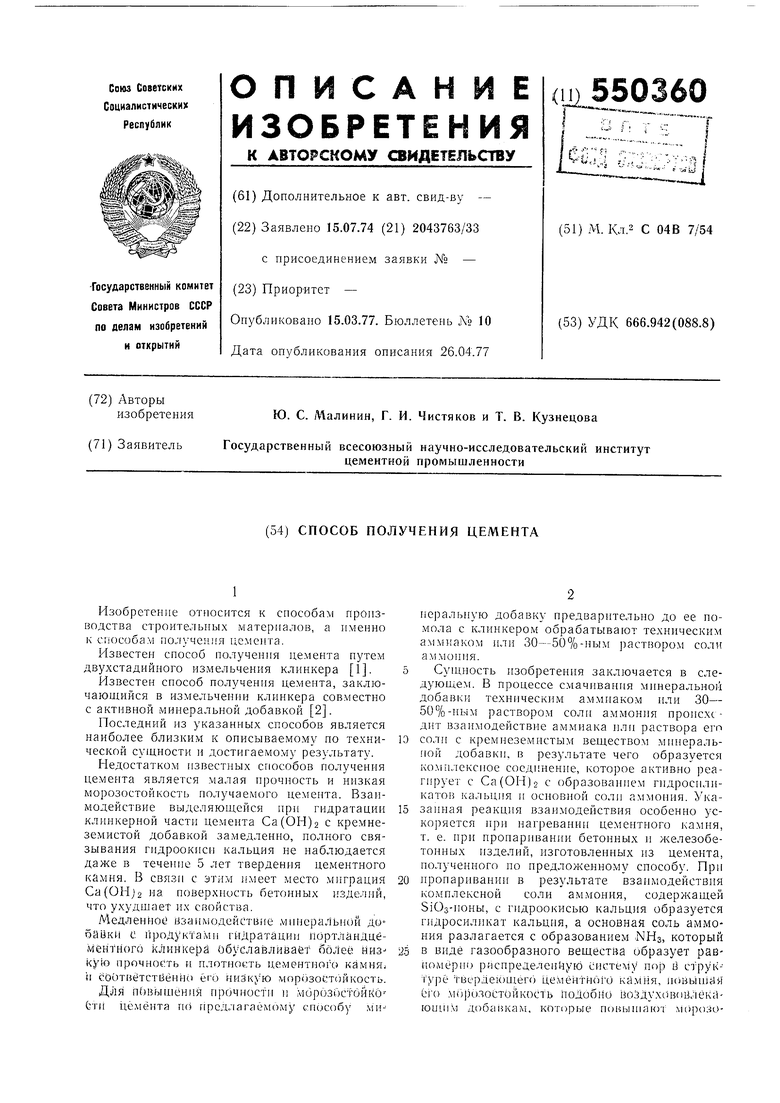

П р и мер 1. Минеральную добавку, содержащую SiOs смачивают техническим аммиаком и размалывают совместно с клинкером в щаровой мельнице. Количество добавки составляет 15% от массы цемента. В качестве контрольного используют цемент с аналогичным количеством необработанной добавки. Данные испытаний обоих цементов приведены в табл. 1.

Из приведенных данных в табл. 1, следует, что использование обработанной техническим аммиаком активной добавки приводит к существенному повышению прочности цемента.

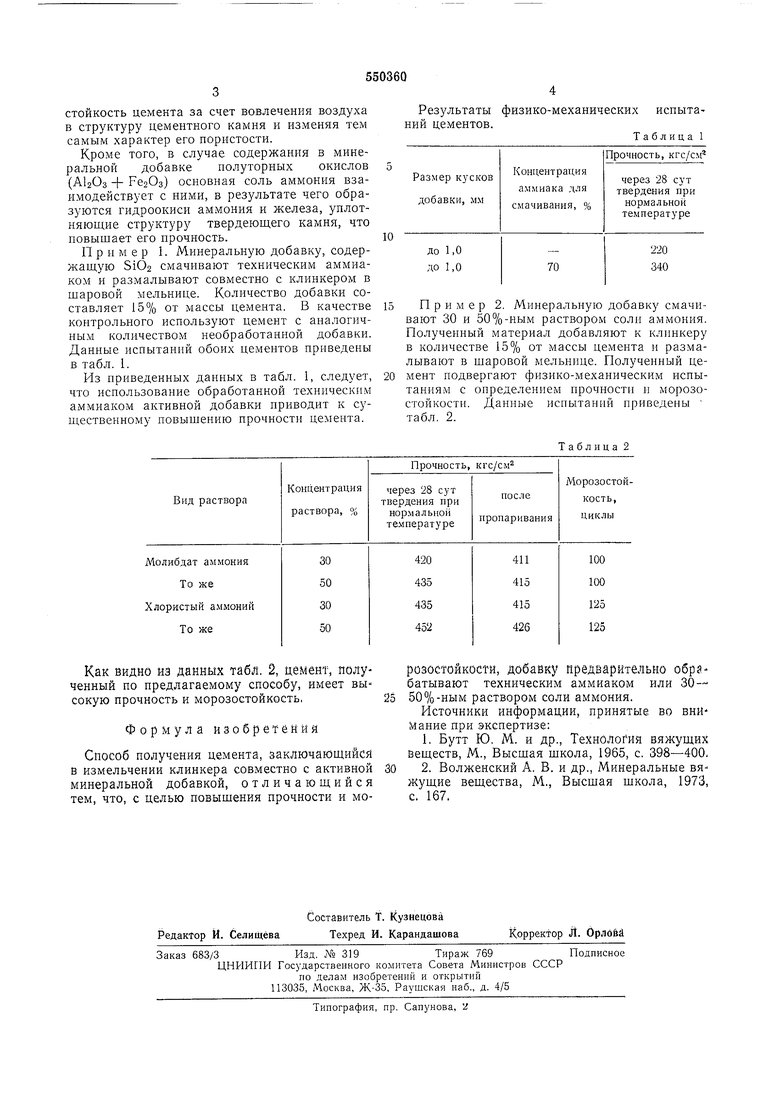

Как ВИДНО ИЗ данных табл. 2, цемент, полученный по предлагаемому способу, имеет высокую прочность и морозостойкость,

Формула изобретения

Способ получения цемента, заключающийся в измельчении клинкера совместно с активной минеральной добавкой, отличающийся тем, что, с целью повыщення прочности и моРезультаты физико-механических испытаний цементов.

Таблица 1

Пример 2. Минеральную добавку смачивают 30 и 50%-ным раствором соли аммония. Полученный материал добавляют к клинкеру в количестве 157о от массы цемента и размалывают в шаровой мельнице. Получеиный цемент подвергают физико-механическим испытаниям с определением прочности и морозостойкости. Данные испытаннй приведены табл. 2.

Таблица 2

розостойкости, добавку предварительно обрабатывают техническим аммиаком или 3050%-ным раствором соли аммония.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-03-15—Публикация

1974-07-15—Подача