Изобретение относится к технологии производства вяжущих материалов, преимущественно к способам получения высокопрочного цемента.

Цель изобретения - снижение водо- потребности, повышение прочностных показателей цемента и коррозионной стойкости его к сульфатной и карбонатной агрессии.

Способ осуществляют следующим образом.

Перед измельчением клинкера, сульфата кальция, микрокремнеземсодержащей добавки и технических лигносульфонатов или их химически обработанных аналогов микрокремнеземистую добавку смешивают с оксидом кальция, затем полученную смесь гомогенизиру- |от с 35-50%-ным водным раствором технических лигносульфонатов или их химически обработанных аналогов при соотношении ингредиентов по сухому веществу, мас.%:

Микрокремнеземсодержащая добавка50-98

Оксид кальция 0,5-36

О5

о

00

ел

N4

50%-ный водный раствор лигносульфо- натов или их химически обработанных аналогов 1,5-26 и перемешивают до получения сыпучей массы, а полученный продукт, взятый в количестве 9-12 мас.% от массы цемента в пересчете на сухое вещест- во, измельчают совместно с шихтой, состоящей из клинкера и сульфата кальция.

Сущность способа заключается в следующем. Оптимальное содержание микрокремнеземистой добавки в цементе, при котором обеспечивается максимальное повыщение его прочностных показателей и высокая коррозионная стойкость к сульфатной и карбонатной агрессии, составляет 5-10% от массы цемента. Однако введение микрокремнеземистой добавки в цемент в количестве более 5 мас.% приводит к значительному повышению его водопотреб- ности, что не позволяет достигнуть достаточно высокого положительного эффекта, обусловленного взаимодействием активного кремнезема с гидро- ксидом кальция и формированием до- полнительного количества низкооснов- Щзгх гелевидных гидр о силикатов, заполняющих поры и уплотняющих цементный камень.

Для снижения водопотребности це- мента применяются водопонижающие органические добавки jB том числе пласти- фикаторы типа лигносульфонатов или их химически обработанных аналогов, вводимые при его помоле. Однако при совместном помоле микрокремнеземисто и органической добавок с шихтой, состоящей из клинкера и сульфата кальци тонкодисперсная микрокремнеземистая добавка (35: (10-20) . 10 ) ад- сорбирует на себе значительную часть лигносульфонатов или их химически обработанных аналогов, снижая их эффективность как пластификатора. Кром того, при затворении цемента водой большое количество пластификатора, физически адсорбированного на кремнеземистой добавке, переходит в жидкую фазу гидратированного цемента, замедляя процессы его гидратации и твердения.

Для предотвращения этих негативных явлений микрокремнеземистую добавку перед измельчением смешивают

0

5 0 5 О

, Q з п

5

с оксидом кальция, полученную смесь гомогенизируют с 35-50%-ным водным раствором лигносульфонатов или их химически обработанных aнaлo oв и только после этого измельчают совместно с клинкером и сульфатом кальция. Цель этой операции заключается в отборе оксидом кальция воды у водного раствора пластификатора и перевода его в твердое состояние. При этом сам оксид кальция переходит в гидроксид кальция и вместе с хемосорбированным на нем пластификатором равномерно распределяется между частицами микрокремнеземистой -добавки. Полученный продукт при совместном измельчении с шихтой клинкера и сульфата кальция заполняет углубления в частицах цемента. При этом после затворения цемента водой, во -первых, лучше экранируются пластификатором активные зоны поверхности частиц (структурные дефекты, следы дислокаций, сколы), что в большой мере повышает пластифицирующее действие добавки даже по сравнению с самым равномерным распределением жидкого пластификатора и соответственно в большей степени снижает водопотребность цемента, во-вторых, при этом гораздо сильнее пластифицируется внутренняя жидкая фаза в волокнах гидросиликатов кальция - первых продуктов гидратации, образующихся в виде трубочек вокруг микропотоков растворенного вещества, выносимого из структурных дефектов на поверхность цементных частиц, служащих каналами для проникновения воды в цемент. Это облегчает подпитку для их роста маточным материалом и увеличивает выход волокнистой фракции новообразований в цементном камне, играющих армирующую роль.

Таким образом, повьщ1ение плотности и прочности цементного камня по предлагаемому способу получения цемента связано не только с образованием низкоосновных гидросиликатов кальция вследствие взаимодействия аморфного кремнезема с гидроксидом кальция, но и снижением водоцементного отношения и соответственно ускорением гидратации и твердения цемента, а также изменением морфологии новообразований.

Снижение концентрации водного раствора лигносульфонатов или химически обработанных аналогов менее 35 мас.% вызывает необходимость увеличения содержания оксида кальция, что приво

51

лит к образопанию большого количества гицрокснда кальция, забивающего каналы проникновения воды в цемент. Увеличение же концентрации водного раствора пластификатора выше 50 мас делает его применение нетехнологичным.

Выбор интервала содержания микрокремнеземистой добавки в пределах 50-98% от массы продукта, полученного смешением ее с оксидом кальция и водным раствором лигносульфонатов или их химически обработанных аналогов, так же, как и самого продукта в пределах 9-12% от массы цемента, обусловлен оптимальными прочностными показателями цемента. При содержании оксида кальция ниже 0,5% от массы сухого продукта, полученного смеше- нием микрокремнеземистой добавки, оксида кальция и водного раствора лигносульфонатов или их химически обработанных аналогов, он не приобретает сыпучести, а при содержании выш 36 мас.% образуется большое количество гидроокиси кальция, что приводит к замедлению процессов гидратации цемента. Снижение содержания лигносульфонатов или их химически обработанных аналогов ниже 1,5% от массы сухого продукта приводит к потере пластифицирующего эффекта,а увеличе

ние вьше 26 мас.% - к замедлению про- цессов гидратации и твердения цемента

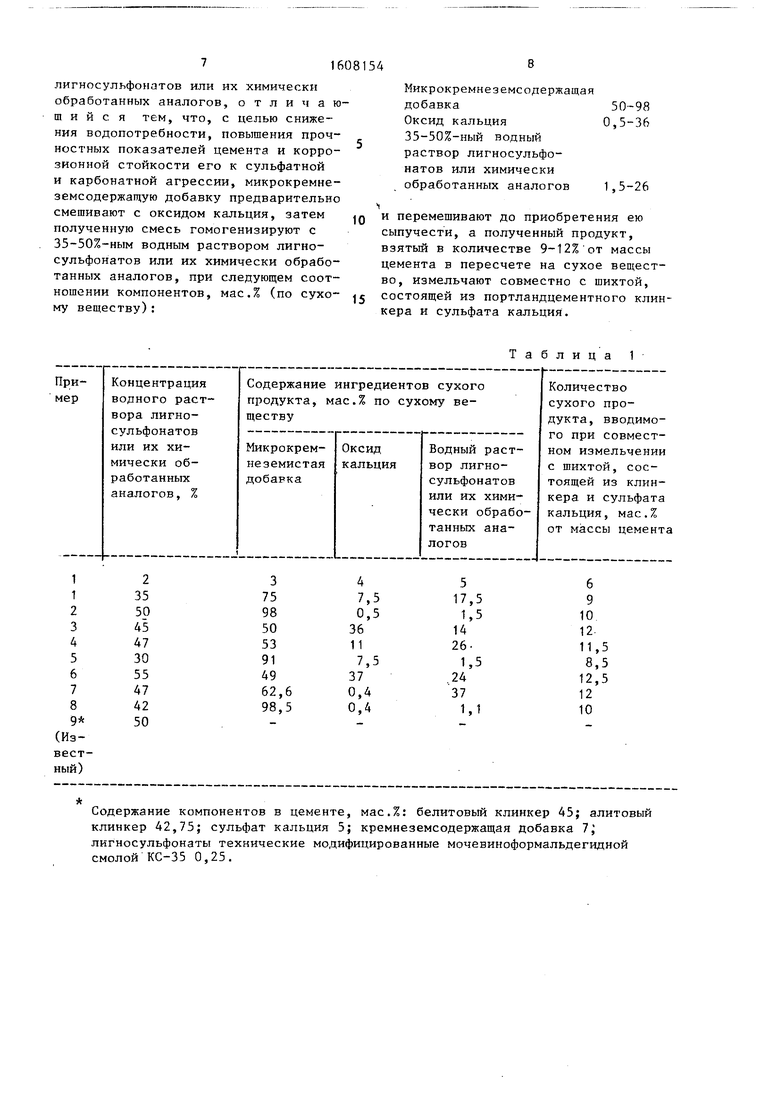

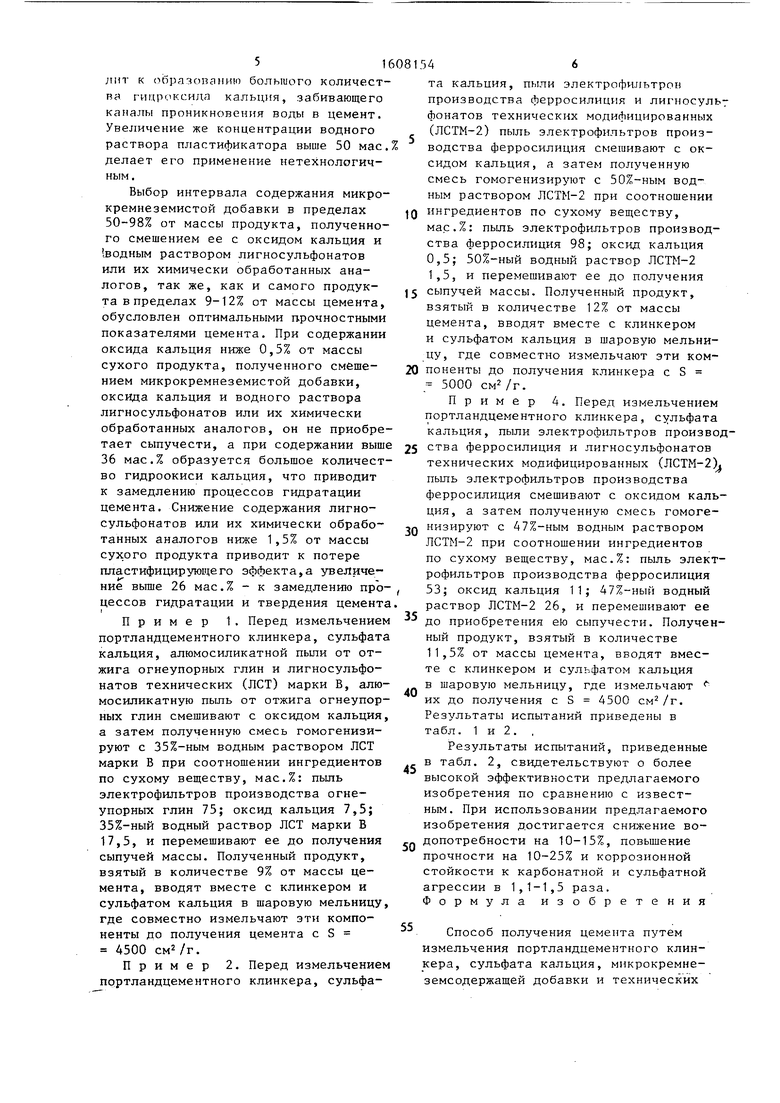

Пример 1. Перед измельчением портландцементного клинкера, сульфата кальция, алюмосиликатной пыли от отжига огнеупорных глин и лигносульфонатов технических (ЛСТ) марки В, алю- мосиликатную пыль от отжига огнеупорных глин смешивают с оксидом кальция, а затем полученную смесь гомогенизируют с 35%-ным водным раствором ЛСТ марки В при соотношении ингредиентов по сухому веществу, мас.%: пыль электрофильтров производства огнеупорных глин 75; оксид кальция 7,5; 35%-ный водный раствор ЛСТ марки В 17,5, и перемешивают ее до получения сыпучей массы. Полученный продукт, взятый в количестве 9% от массы цемента, вводят вместе с клинкером и сульфатом кальция в шаровую мельницу, где совместно измельчают зти компоненты до получения цемента с S 4500 .

Пример 2. Перед измельчением портландцементного клинкера, сульфа

15

81

«л 20 25

„

30

40

5

546

та кальция, пыли электрофильтров производства фeppocилиц я и лигносуль7 фонатов технических модифицированных (ЛСТМ-2) пыль электрофильтров производства ферросилиция смешивают с оксидом кальция, а затем полученную смесь гомогенизируют с 50%-ным водным раствором ЛСТМ-2 при соотношении ингредиентов по сухому веществу, мас.%: пьшь электрофильтров производства ферросилиция 98; оксид кальция 0,5; 50%-ный водный раствор ЛСТМ-2 1,5, и перемешивают ее до получения сыпучей массы. Полученный продукт, взятый в количестве 12% от массы цемента, вводят вместе с клинкером и сульфатом кальция в шаровую мельницу, где совместно измельчают эти компоненты до получения клинкера с S 5000 CMVr.

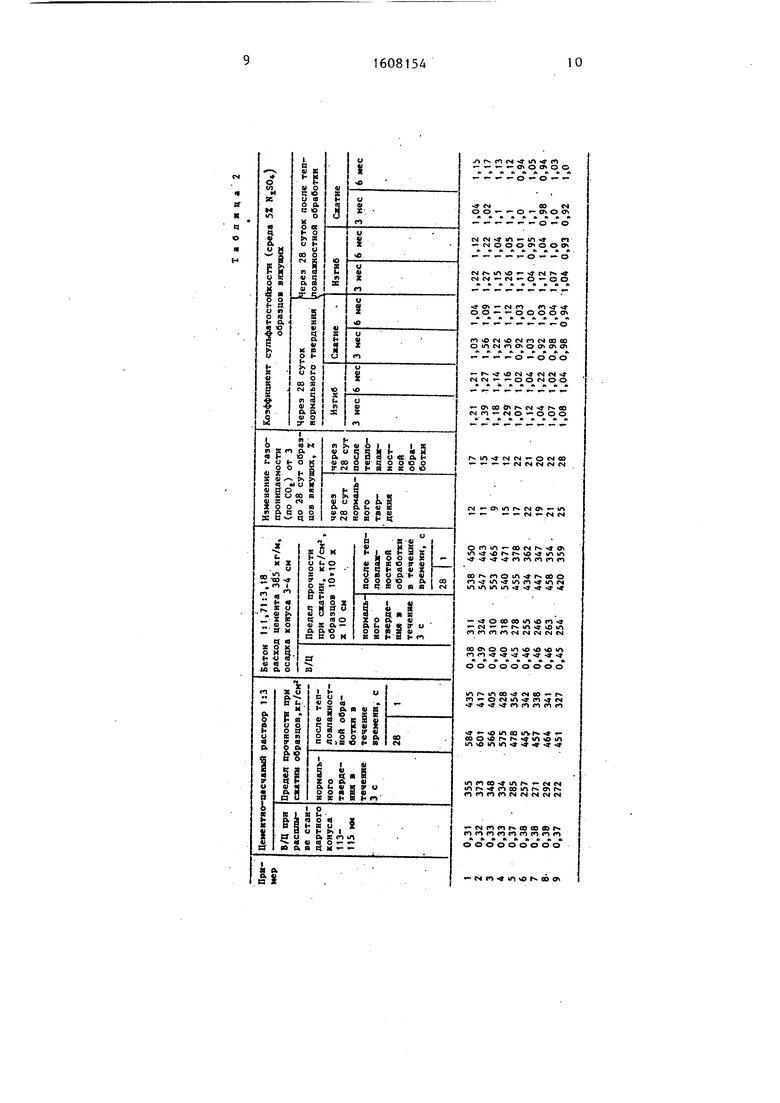

Пример 4. Перед измельчением портландцементного клинкера, сульфата кальция, пыли электрофильтров производства ферросилиция и лигносульфонатов технических модифицированных (ЛСТМ-2) пыль электрофильтров производства ферросилиция смешивают с оксидом кальция, а затем полученную смесь гомогенизируют с 47%-ным водным раствором ЛСТМ-2 при соотношении ингредиентов по сухому веществу, мас.%: пыль электрофильтров производства ферросилиция 53; оксид кальция 11; 47%-ный водный раствор ЛСТМ-2 26, и перемешивают ее до приобретения eto сыпучести. Полученный продукт, взятый в количестве 11,5% от массы цемента, вводят вместе с клинкером и сульфатом кальция в шаровую мельницу, где измельчают их до получения с S 4500 . Результаты испытаний приведены в табл. 1 и 2. ,

Результаты испытаний, приведенные в табл. 2, свидетельствуют о более высокой эффективности предлагаемого изобретения по сравнению с известным. При использовании предлагаемого изобретения достигается снижение во- допотребности на 10-15%, повьш1ение прочности на 10-25% и коррозионной стойкости к карбонатной и сульфатной агрессии в 1,1-1,5 раза. Формула изобретения

Способ получения цемента путем измельчения портландцементного клинкера, сульфата кальция, микрокремне- земсодержащей добавки и технических

лигносульфонатов или их химически обработанных аналогов, о т л и ч а ю- ш и и с. я тем, что, с целью снижения водопотребности, повышения прочностных показателей цемента и коррозионной стойкости его к сульфатной и карбонатной агрессии, микрокремне- земсодержащую добавку предварительно смешивают с оксидом кальция, затем полученную смесь гомогенизируют с 35-50%-ным водным раствором лигносульфонатов или их химически обработанных аналогов, при следующем соотношении компонентов, мас.% (по сухо- 4с му веществу):

16081548

Микрокремнеземсодержащая добавка50-98

Оксид кальция0,5-36

35-50%-ный водный раствор лигносульфонатов или химически обработанных аналогов 1,5-26

10

и перемешивают до приобретения ею сыпучести, а полученный продукт, взятый в количестве 9-12% от массы цемента в пересчете на сухое вещест во, измельчают совместно с шихтой, состоящей из портландцементного кли кера и сульфата кальция.

и перемешивают до приобретения ею сыпучести, а полученный продукт, взятый в количестве 9-12% от массы цемента в пересчете на сухое вещество, измельчают совместно с шихтой, состоящей из портландцементного клинкера и сульфата кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| Вяжущее | 1989 |

|

SU1749199A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| ГИДРАВЛИЧЕСКАЯ КОМПОЗИЦИЯ С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2013 |

|

RU2673092C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2092461C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2096362C1 |

Изобретение относится к технологии производства вяжущих материалов, преимущественно к способам получения высокопрочного цемента. Целью изобретения является снижение водопотребности, повышение прочностных показателей цемента и коррозионной стойкости его к сульфатной и карбонатной агрессии. В предлагаемом способе получения цемента микрокремнеземсодержащую добавку предварительно смешивают с оксидом кальция, затем полученную смесь гомогенизируют с 35-50%-ным водным раствором лигносульфонатов или их химически обработанных аналогов при следующем соотношении компонентов, мас.% по сухому веществу: микрокремнеземсодержащая добавка 50-98, оксид кальция 0,5-36, 35-50%-ный водный раствор лигносульфонатов или химически обработанных аналогов 1,5-26, и перемешивают до приобретения ею сыпучести, а полученный продукт, взятый в количестве 9-12% от массы цемента в пересчете на сухое вещество, измельчают совместно с шихтой, состоящей из портландцементного клинкера и сульфата кальция. Водопотребность составляет 0,31-0,33

прочность цемента при сжатии 575-601 кг/см2

коэффициент сульфатостойкости в 6 мес. при сжатии 1,04-1,12. 2 табл.

Содержание компонентов в цементе, мас.%: белитовый клинкер 45; алитовый клинкер 42,75; сульфат кальция 5; кремнеземсодержащая добавка 7 лигносульфонаты технические модифицированные мочевиноформальдегидной смолой КС-35 0,25.

Таблица 1

| Быстротвердеющий портландцемент | 1982 |

|

SU1063794A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-23—Публикация

1988-12-09—Подача