(54) СПОСОБ ВЫПЛАВКИ ФЕРРОСПЛАВОВ

После окончания довосстановления в расплав вводят вещества-пенообразователи (например, высшие окислы железа, марганца) с одновременной обработкой шлакового расплава газом или вводом в расплав веш,еств, выделяюш,их газ при взаимодействии с расплавом, (например, углеродистых восстановителей). При этом на поверхности расплава вновь образуется слой устойчивой пены. Во вновь образованной пене содержание невосстановленных окислов извлекаемых элементов в 10-100 раз ниже, чем их содержание в шлаке перед довосстановлением. С появлением пены печь переходит на спокойную токовую нагрузку. Электроды глубоко погружены в расплав, теплопотери уменьшаются, шлак хорошо прогревается, что совместно с повышением в шлаке окислов железа и марганца способствует снижению вязкости шлака, улучшению условий осаждения капель металла. При этом происходит нагрев металла, что способствует в дальнейшем хорошему разделению со шлаком.

В электродуговой печи мош;ностью 3,5 МВА проплавляют шихту, состояшую из 8000 кг вольфрамового концентрата (70% вольфрамита и 30% шеелита) и 700 кг кокса.

Плавка сопровождается интенсивным пенообразованием.

После полного проплавления шихты выделение газа прекращается и слой пены стабилизируется. Плавка проходит в спокойном электрическом режиме, электроды на 20-100 мм погружены в шлак. Под слоем пенистого шлака металл хорошо прогрет до вязкости, необходимой для вычерпывания стальными ложками. Перед началом довосстановления на поверхность шлаковой пены вводят ферросилиций фракций менее 0,4 мм в количестве 20 кг. В результате этого слой пены полностью разрушается и печь начинает работать на открытом дуговом режиме.

После разрушения пены проводят довосстановление шлака гранулированным ферросилицием, который равномерно вводят в расплав в течение 35 мин в количестве 650 кг. Затем в печь задают 300 кг РезОз и 90 кг кокса. В результате шлак вновь вспенивается, электроды погружаются на глубину 100-200 мм и устанавливается спокойный электрический режим. После выдержки в течение 15 мин из печи выпускают шлак.

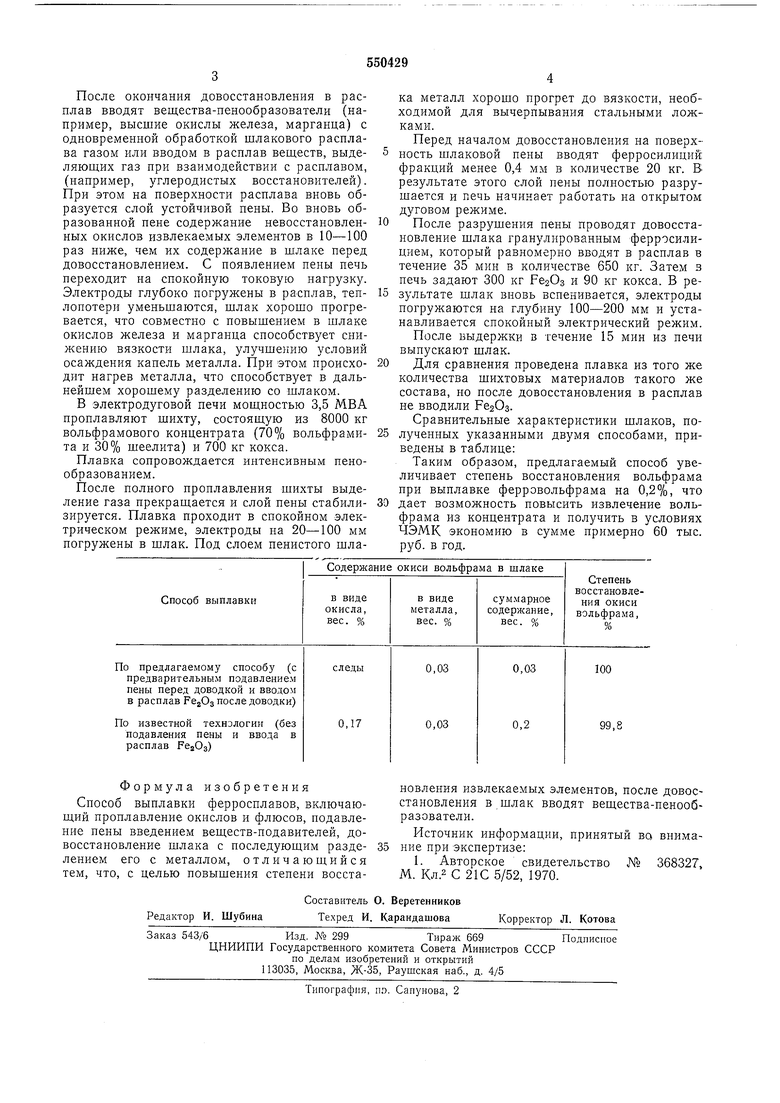

Для сравнения проведена плавка из того же

количества шихтовых материалов такого же

состава, но после довосстановления в расплав

не вводили FesOs.

Сравнительные характеристики шлаков, полученных указанными двумя способами, приведены в таблице:

Таким образом, предлагаемый способ увеличивает степень восстановления вольфрама при выплавке ферровольфрама на 0,2%, что

дает возможность повысить извлечение вольфрама из концентрата и получить в условиях ЧЭМК экономию в сумме примерно 60 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки кремнистых ферросплавов | 1975 |

|

SU557119A1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Способ выплавки низкоуглеродистых медьсодержащих высокохромистых сталей | 1981 |

|

SU956574A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ алюминотермической выплавки ферровольфрама | 1981 |

|

SU1013504A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

Авторы

Даты

1977-03-15—Публикация

1975-11-12—Подача