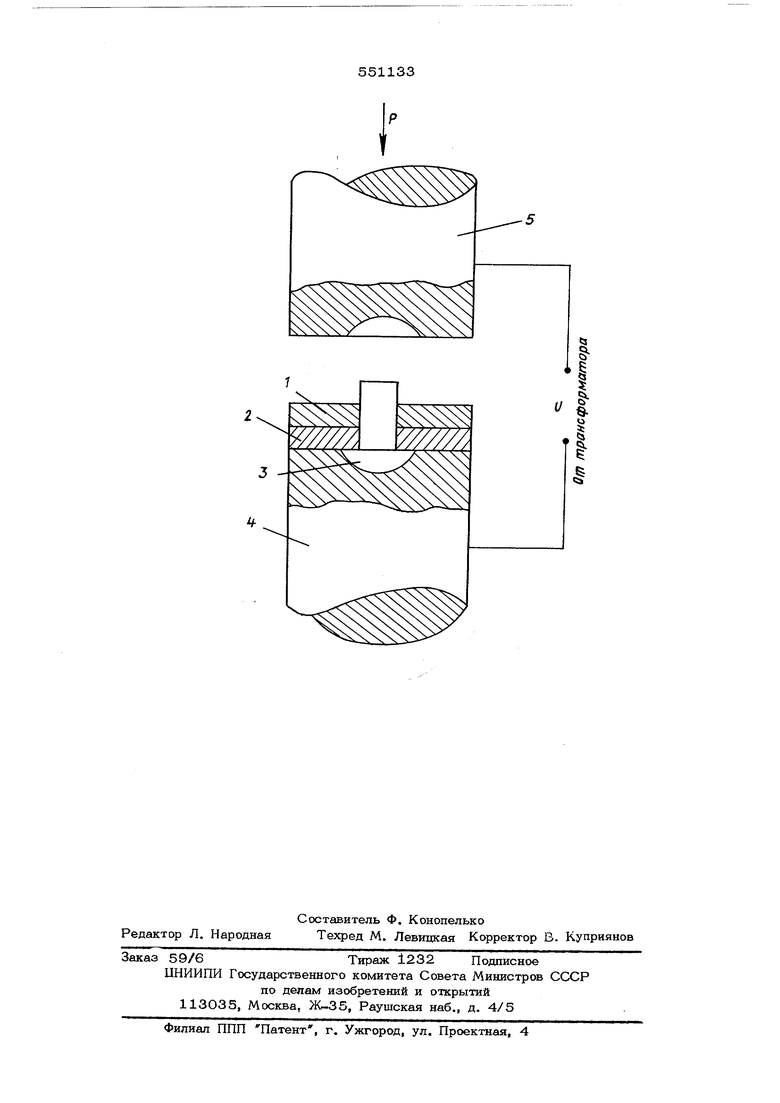

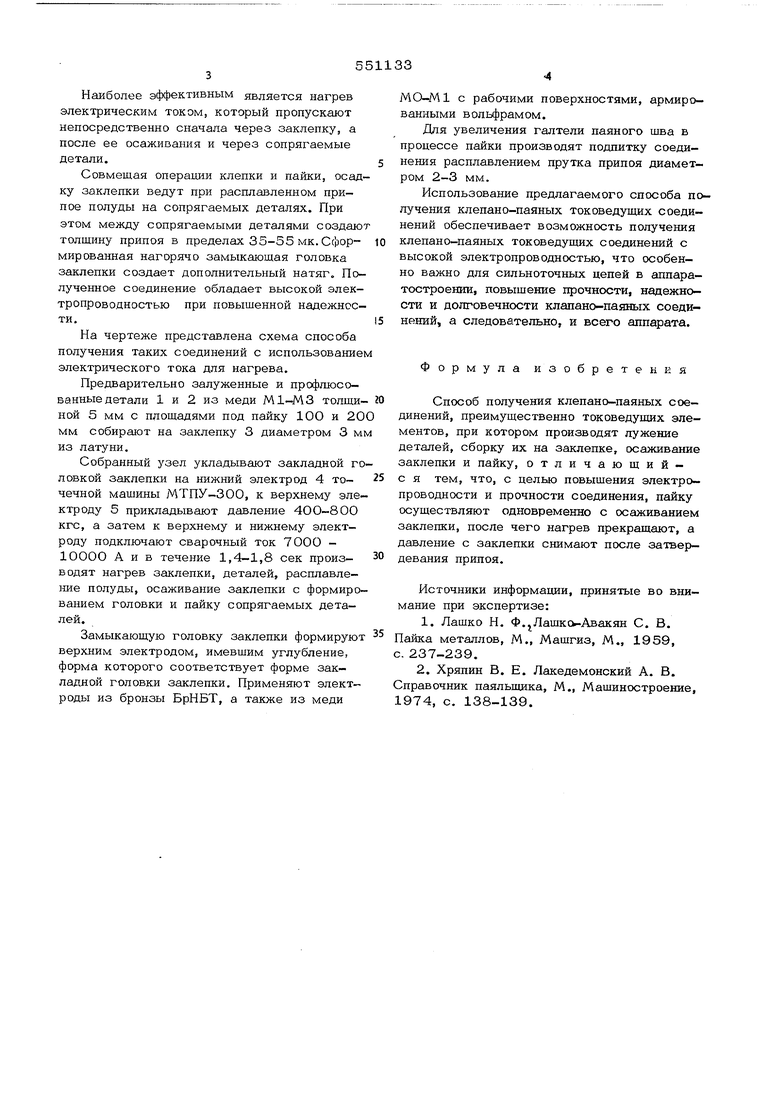

(54) СПОСОБ ПОЛУЧЕНИЯ КЛЕПАНО-ПАЯНЫХ СОЕДИНЕНИЙ Наиболее эффективным является нагрев электрическим током, который пропускают непосредственно сначала через заклепку, а после ее осаживания и через сопрягаемые детали. Совмещая операции кленки и пайки, осад ку заклепки ведут при раснлавленном припое полуды на сопрягаемых деталях. При этом между сопрягаемыми деталями создаю толщину припоя в пределах 35-55 мк. Сформированная нагорячо замыкающая головка закленки создает дополнительный натяг. Полученное соединение обладает высокой электропроводностью при повышенной надежности. На чертеже представлена схема способа получения таких соединений с использование электрического тока для нагрева. Предварительно залуженные и профлюсо- ванные детали 1 и 2 из меди М1-МЗ толщиной 5 мм с площадями под пайку 10О и 20 мм собирают на заклепку 3 диаметром 3 м из латуни. Собранный узел укладывают закладной го ловкой заклепки на нижний электрод 4 тоЧечней машины МТПУ-300, к верхнему электроду 5 прикладывают давление 4ОО-800 кгс, а затем к верхнему и нижнему электроду подключают сварочный ток 700О - 10000 Айв течение 1,4-1,8 сек производят нагрев заклепки, деталей, расплавление полуды, осаживание заклепки с формиро ванием головки и пайку сопрягаемых детаЗамыкающую головку заклепки формируют верхним электродом, имевшим углубление, форма которого соответствует форме закладной головки заклепки. Применяют электроды из бронзы БрНБТ, а также из меди МО-М1 с рабочими поверхностями, армированными вольфрамом. Для увеличения галтели паяного щва в процессе пайки производят подпитку соединения расплавлением прутка припоя диаметром 2-3 мм. Использование предлагаемого способа получения клепано-паяных токоведущих соединений обеспечивает возможность получения клепано-паяных токоведущих соединений с высокой электропроводностью, что особенно важно для сильноточных цепей в аппаратостроении, повыщение прочности, надежности и долговечности клапано-паяных соединений, а следовательно, и всего аппарата. Формула изобретения Способ получения клепано-паяных соединений, преимущественно токоведущих элементов, при котором производят лужение деталей, сборку их на заклепке, осаживание заклепки и пайку, отличающий- с я тем, что, с целью повыщения электропроводности и прочности соединения, пайку осуществляют одновременно с осаживанием заклепки, после чего нагрев прекращают, а давление с заклепки снимают после затвердевания припоя. Источники информации, принятые во внимание при экспертизе: 1. Лашко Н. Ф.Лашко-Авакян С. В. Пайка металлов, М., Машгиз, М., 1959, с. 237-239. 2. Хряпин В. Е. Лакедемонский А. В. правочник паяльщика, М., Машиностроение, 1974, с. 138-139.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки графита с металлом | 1988 |

|

SU1590240A1 |

| Способ изготовления медных высокочастотных систем | 1989 |

|

SU1660875A1 |

| Способ лужения алюминия и его сплавов | 1989 |

|

SU1750881A1 |

| Способ изготовления проводящего слоя молниезащитного покрытия | 2021 |

|

RU2763526C1 |

| Способ восстановления контактов низковольтных электрических аппаратов | 1990 |

|

SU1770995A1 |

| Способ изготовления смесительной головки камеры сгорания жидкостного ракетного двигателя (ЖРД) | 2019 |

|

RU2731688C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| СПОСОБ ПАЙКИ ЛИТОГО ИНСТРУМЕНТАЛЬНОГО СПЛАВА С КОНСТРУКЦИОННОЙ СТАЛЬЮ | 2006 |

|

RU2297307C1 |

| СПОСОБ ПАЙКИ ЭЛЕКТРОСОПРОТИВЛЕНИЕМ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ С ДЕРЖАТЕЛЯМИ | 2008 |

|

RU2379165C1 |

| СПОСОБ СОЕДИНЕНИЯ ПЛАСТИН В ПОЛУБЛОКИ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2001 |

|

RU2195393C1 |

(/

t

Авторы

Даты

1977-03-25—Публикация

1975-08-12—Подача