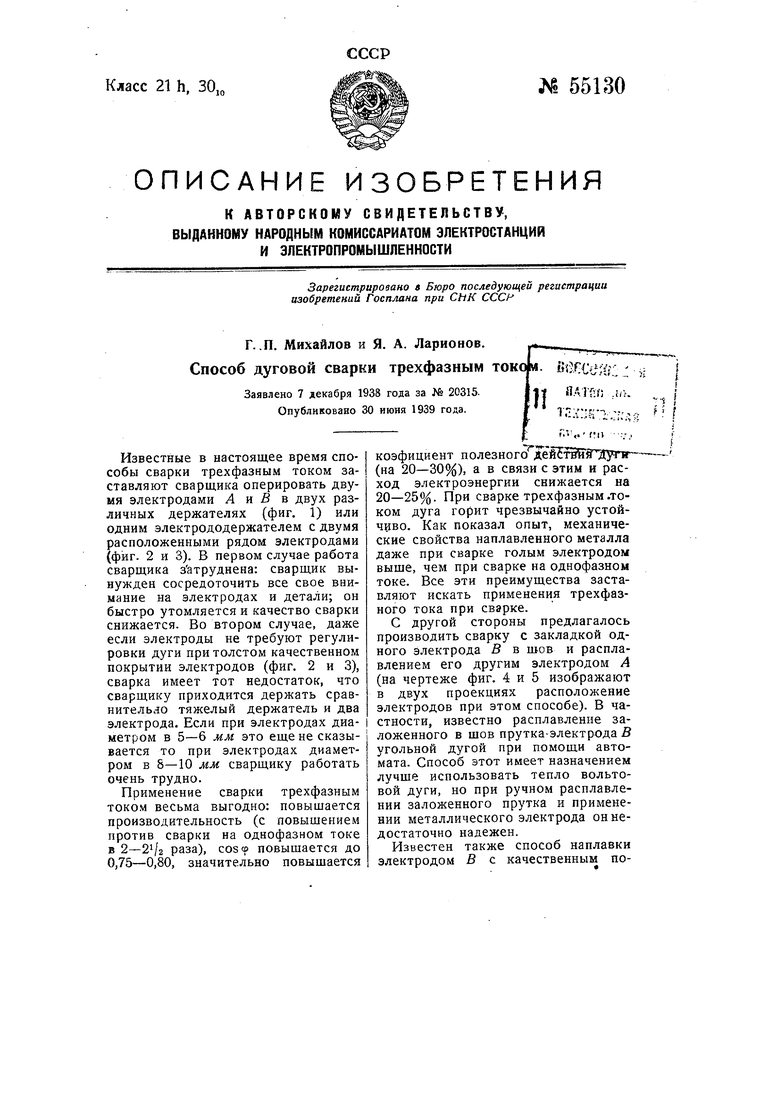

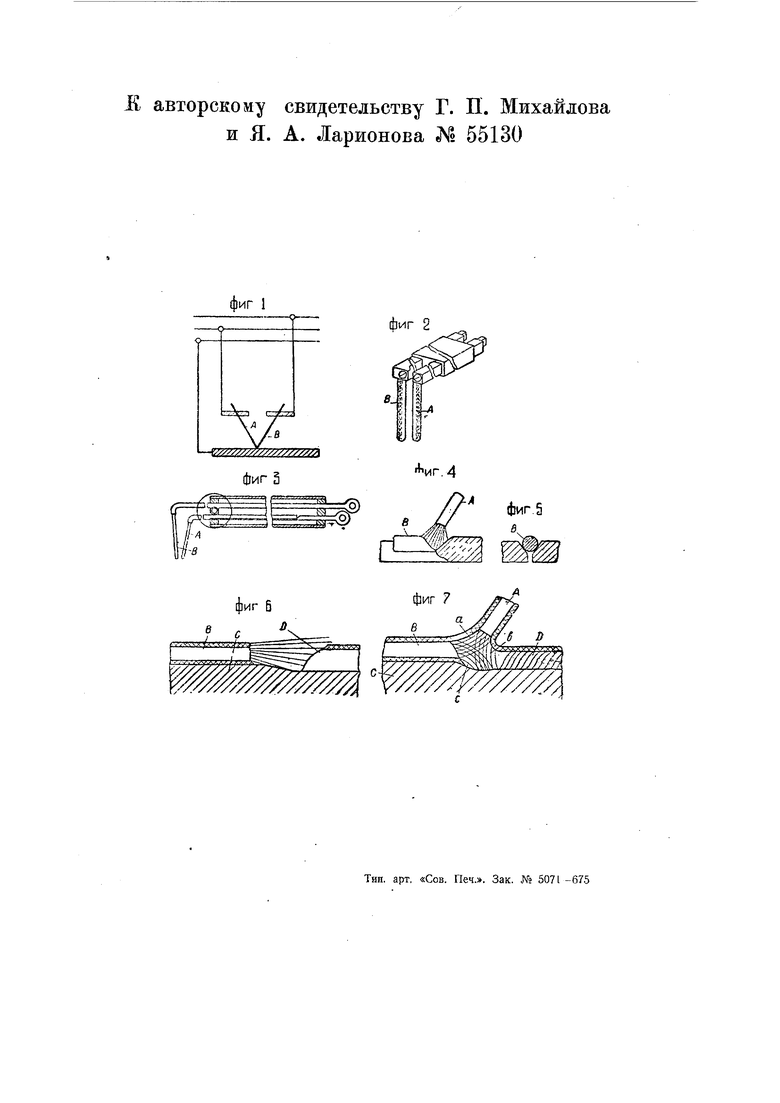

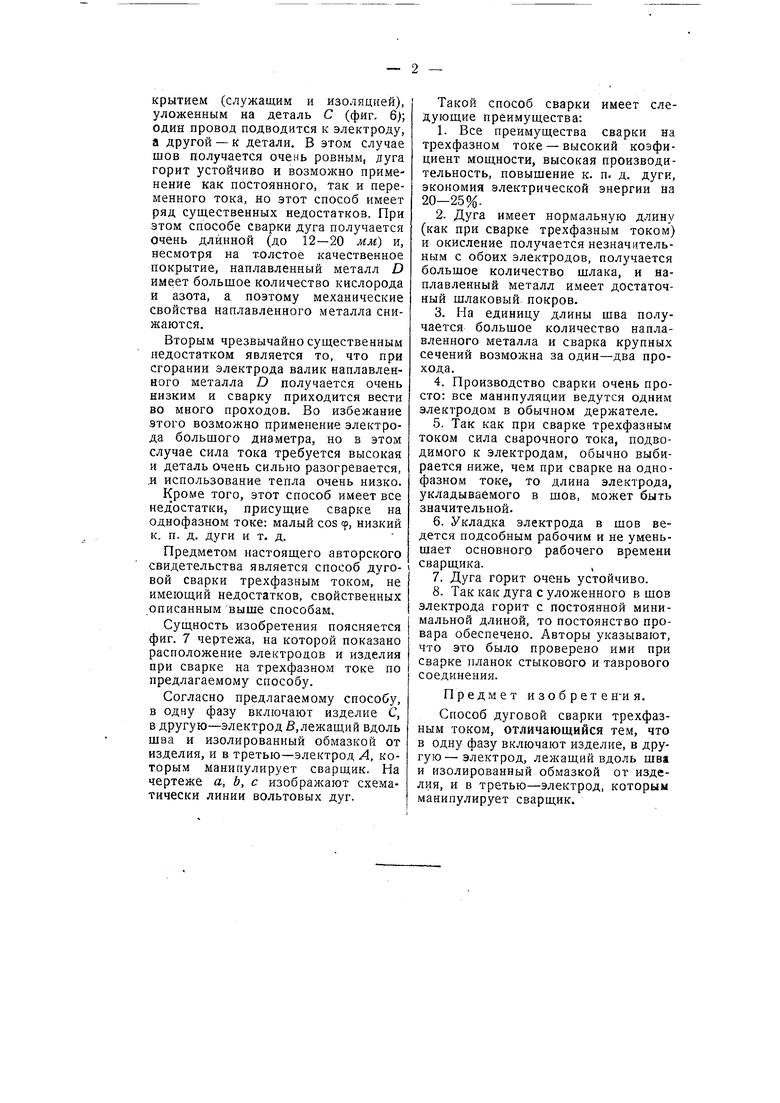

Известные в настоящее время способы сварки трехфазным током заставляют сварщика оперировать двумя электродами Л и 5 в двух различных держателях (фиг. 1) или одним электрододержателем с двумя расположенными рядом электродами (фиг. 2 и 3). В первом случае работа сварщика затруднена: сварщик вынужден сосредоточить все свое внимание на электродах и детали; он быстро утомляется и качество сварки снижается. Во втором случае, даже если электроды не требуют регулировки дуги при толстом качественном покрытии электродов (фиг. 2 и 3), сварка имеет тот недостаток, что сварщику приходится держать сравнительно тяжелый держатель и два электрода. Если при электродах диаметром в 5-6 мм это еще не сказывается то при электродах диаметром в 8-10 мм сварщику работать очень трудно.

Применение сварки трехфазным током весьма выгодно: повыщается производительность (с повышением против сварки на однофазном токе в 2-21/2 раза), cos «о повыщается до 0,75-0,80, значительно повыщается

коэфициент полезного дей твййТЗуги (на 20-30%), а в связи с этим и расход электроэнергии снижается на 20-25%. При сварке трехфазным .током дуга горит чрезвычайно устойчиво. Как показал опыт, механические свойства наплавленного металла даже при сварке голым электродом выше, чем при сварке на однофазном токе. Все эти преимущества заставляют искать применения трехфазного тока при сварке.

С другой стороны предлагалось производить сварку с закладкой одного электрода В в шов и расплавлением его другим электродом А (на чертеже фиг. 4 и 5 изображают в двух проекциях расположение электродов при этом способе). В частности, известно расплавление заложенного Б ЩОБ прутка-электрода В угольной дугой при помощи автомата. Способ этот имеет назначением луцще использовать тепло вольтовой дуги, но при ручном расплавлении заложенного прутка и применении металлического электрода он недостаточно надежен.

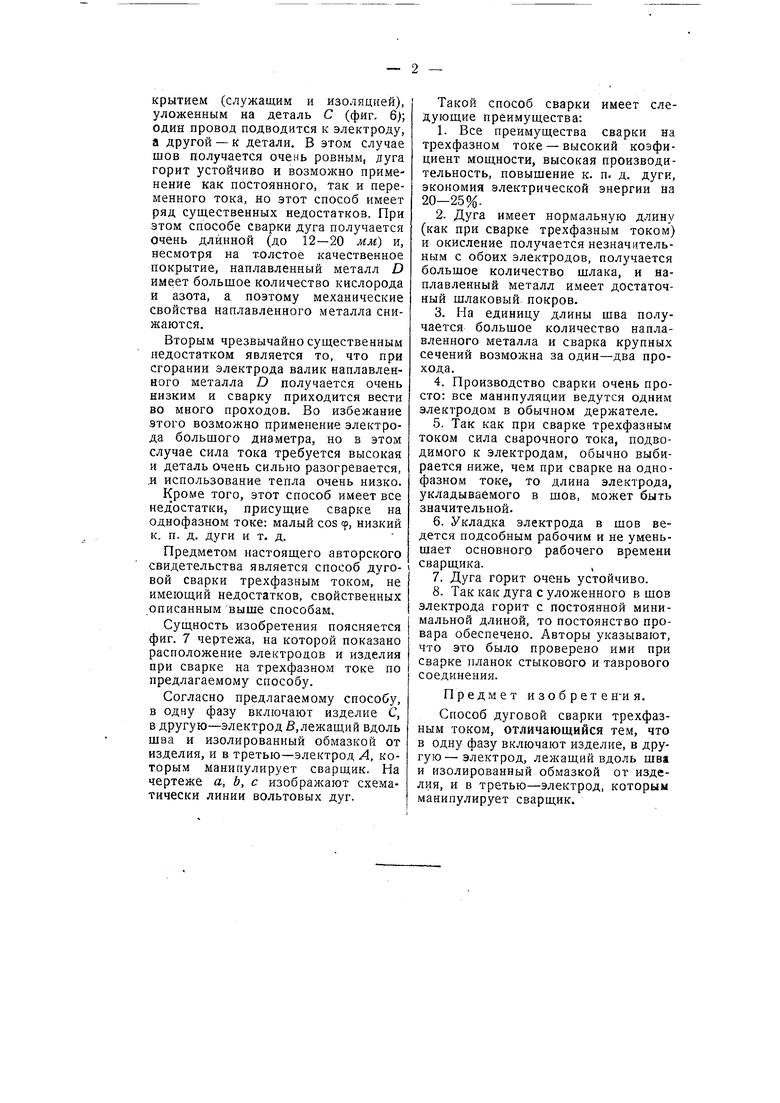

Известен также способ наплавки электродом В с качественным покрытием (служащим и изоляцией), уложенным на деталь С (фиг. 6); один провод подводится к электроду, а другой - к детали. В этом случае шов получается очень ровным, дуга горит устойчиво и возможно применение как постоянного, так и переменного тока, но этот способ имеет ряд существенных недостатков. При этом способе сварки дуга получается очень длинной (до 12-20 мм) и, несмотря на т-олстое качественное покрытие, наплавленный металл D имеет большое количество кислорода и азота, а поэтому механические свойства наплавленного металла снижаются.

Вторым чрезвычайно суш;ественным недостатком является то, что при сгорании электрода валик наплавленного металла D получается очень низким и сварку приходится вести во много проходов. Во избежание этого возможно применение электрода большого диаметра, но в этом случае сила тока требуется высокая и деталь очень сильно разогревается, .и использование тепла очень низко.

Кроме того, этот способ имеет все недостатки, присущие сварке на однофазном токе: малый cos ср, низкий к. п. д. дуги и т. д.

Предметом настоящего авторского свидетельства является способ дуговой сварки трехфазным током, не имеюш,ий недостатков, свойственных описанным выше способам.

Сущность изобретения поясняется фиг. 7 чертежа, на которой показано расположение электродов и изделия при сварке на трехфазном токе по предлагаемому способу.

Согласно предлагаемому способу, в одну фазу включают изделие С, в другую-электрод В, лежащий вдоль шва и изолированный обмазкой от изделия, и в третью-электрод А, которым манипулирует сварщик. На чертеже а, Ь, с изображают схематически линии вольтовых дуг.

Такой способ сварки имеет следующие преимущества:

1.Все преимущества сварки на трехфазном токе - высокий коэфициент мощности, высокая производительность, повышение к. п. д. дуги, экономия электрической энергии на 20-25%.

2.Дуга имеет нормальную длину (как при сварке трехфазным током) и окисление получается незначительным с обоих электродов, получается большое количество шлака, и наплавленный металл имеет достаточный шлаковый покров.

3.На единицу длины шва получается большое количество наплавленного металла и сварка крупных сечений возможна за один-два прохода.

4.Производство сварки очень просто: все манипуляции ведутся одним электродом в обычном держателе.

5.Так как при сварке трехфазным током сила сварочного тока, подводимого к электродам, обычно выбирается ниже, чем при сварке на однофазном токе, то длина электрода, укладываемого в шов, может быть значительной.

6.Укладка электрода в шов ведется подсобным рабочим и не уменьшает основного рабочего времени сварщика.

7.Дуга горит очень устойчиво.

8.Так как дуга с уложенного в шов электрода горит с постоянной минимальной длиной, то постоянство провара обеспечено. Авторы указывают, что это было проверено ими при сварке планок стыкового и таврового соединения.

Предмет и зо б р ет ен-и я.

Способ дуговой сварки трехфазным током, отличающийся тем, что в одну фазу включают изделие, в другую- электрод, лежащий вдоль шва и изолированный обмазкой от изделия, и в третью-электрод, которым манипулирует сварщик. it авторскому свидетельству Г. и Я. А. Ларионова № П. Михайлова 55130

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полуавтоматической дуговой сварки | 1939 |

|

SU62166A1 |

| Способ электрической сварки | 1939 |

|

SU58943A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2548542C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ СВАРКИ | 1937 |

|

SU53628A1 |

| Электрододержатель, применяемый при ручной трехфазной сварке | 1950 |

|

SU99760A1 |

| Электрод для дуговой сварки трехфазным током | 1947 |

|

SU72881A1 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| Электроды для сварки трехфазной дугой | 1949 |

|

SU81537A2 |

| Способ дуговой двухэлектродной сварки покрытыми электродами | 2016 |

|

RU2639748C1 |

фиг 1

.-1 1./7 Х1 /

У

Ч// //////У/у7//7/уГЛУЛ

фиг 3

г в

фиг б

фиг 2

.4

фиг.5

фиг 7

Авторы

Даты

1939-01-01—Публикация

1938-12-07—Подача