препятствует получению прочных брпкетов.

Отсутствие эффективного способа получения грапул из природного сульфата натрия, запасы которого огромны, а стоимость наименьшая, препятствует использованию его в производстве сернистого натрия, в то время как сульфатов других сортов недостаточно и стоимость их выше природного.

Известный способ связан также с многостадийными энерго- и трудоемкими бункеровочными, дозировочными, транспортировочными операциями, процессами перемешивания и сложной системой улавливания пыли и порошкового материала из интенсивного потока воздуха при смешивании и при дроблении. Кроме того, прессование увлажнепного сульфата в условиях сезонного повышения температуры внешнего или цехового воздуха выше 20-25°С в сочетании с экзотермической реакцией при увлажнении, поднимающей температуру порошкового материала до 30- 32С, дает непрочные рассыпаюш.иеся частично в порошок брикеты.

Целью изобретения является повышение выхода товарного продукта.

Предложенный способ, включающий смешивание сульфата натрия с водой и прессование смеси, отличается от известных тем, что исходный продукт превращают из порошкового в пластичный путем механического перемешивания его с водой в шнековом смесителе с фильерой в течение 10-30 мин с одновременным нагревом до температуры 40-90 С для пластификации смеси, прессование которой проводят путем выдавливания через фильеру с последующим разделением полученных стержней на гранулы или брикеты.

Согласно способу сульфат патрия одновременно с обычным увлал нением, сопровождающимся переходом части безводного сульфата в десятиводный сульфат - мирабилит, с выделением тепла, т. е. повышением температуры продукта, подвергается интенсивной термомеханической обработке, при которой физическое состояние частиц сульфата изменяется, за счет чего сульфат становится пластичным, плотным, легко принимает любую форму, т. е. легко формуется или прессуется при малых удельных давлениях.

Новые пластические свойства сульфат патрия приобретает вследствие того, что в процессе термо-механической обработки в шнековом смесителе происходит желатинизировапие поверхности частиц сульфата, т. е. обволакивание или притирание к ним элементарных частиц мирабилита; увеличение объемной плотности сульфата за счет ориентировочного силового обжатия и притирки частиц; нагревание сульфата за счет трения при ориентировочном силовом перемещении одних слоев по другим, способствующее желатинизированию массы и удалению из нее воздуха.

Претерпевая указанные выше физические изменения, которые следует называть пластификацией, сульфат натрия из жесткого труднопрессуемого превращается в пластичную плотновязкую вакузмированную массу, становится схожим с пластилином, xoponio формуется или прессуется при пизких удельных

давлениях в нагретом состоянии и затвердевает при охлалсдепии или при высушивании.

Термомеханическая пластификация осзществляется путем ориентированного напряженного обжатия, перемипания, с напряженным

силовым ориентированным перемещением одних слоев по другим, с вакуумированием массы, т. е. отсосом воздуха, разделяющего тонкодисперсные частицы сульфата. Тер МО-вакуум-механическую пластификацию

сульфата натрия удобнее проводить в смесителе с разгрузочно-рециркуляционным шнеком по авт. св. № 245338 с подключением корпуса смесителя к вакууму или в аналогичном аппарате.

Пластифицирование сульфата натрия вы полняют смесовые валы в корпусе смесител$( и разгрузочно-рециркуляционный шпек, который, осуществляя рециркуляцию массы с ориентированным напряженным обжатием, перемещением и притиркой частиц сульфата, в значительной мере участвует в выполнении всех элементов пластифицирования - желатинизации, уплотнении и нагревании.

Повые пластические свойства вакуумироваппого сульфата натрия позволяют прессование его в брикеты осуществлять при более низких удельных давлениях, выдавливанием шнек-прессом в виде сплошной одпой или нескольких лепт того или иного сечения, рассекаемых при выходе из фильеры на куски - брикеты той или иной длины, которые затвердевают в первую очередь с поверхности при частичном естественном или принудительном охлаждении или сушке.

В качестве такого шнек-пресса может быть использован тот же смеситель с разгрузочнорециркуляционным шнеком, в котором непрерывпо выполняемая пластификация сульфата натрия будет заканчиваться также непрерывным выдавливанием его через фильеру.

Следует отметить, что упоминавшиеся рапее ориентированное обжатие массы и ориентированное перемещение одних слоев по другим осуществляются не только рециркуляционной, но и разгрузочной частью шнека. Это в обеих частях шнека достигается за счет основного ориентированного движения массы вперед и так называемого зашпекового эффекта, при котором часть массы, захваченная шнеком, выдавливается через фильеру, а другая часть из-за сопротивления на выходе выжимается обратно по зазору между винтом и корпусом шнека.

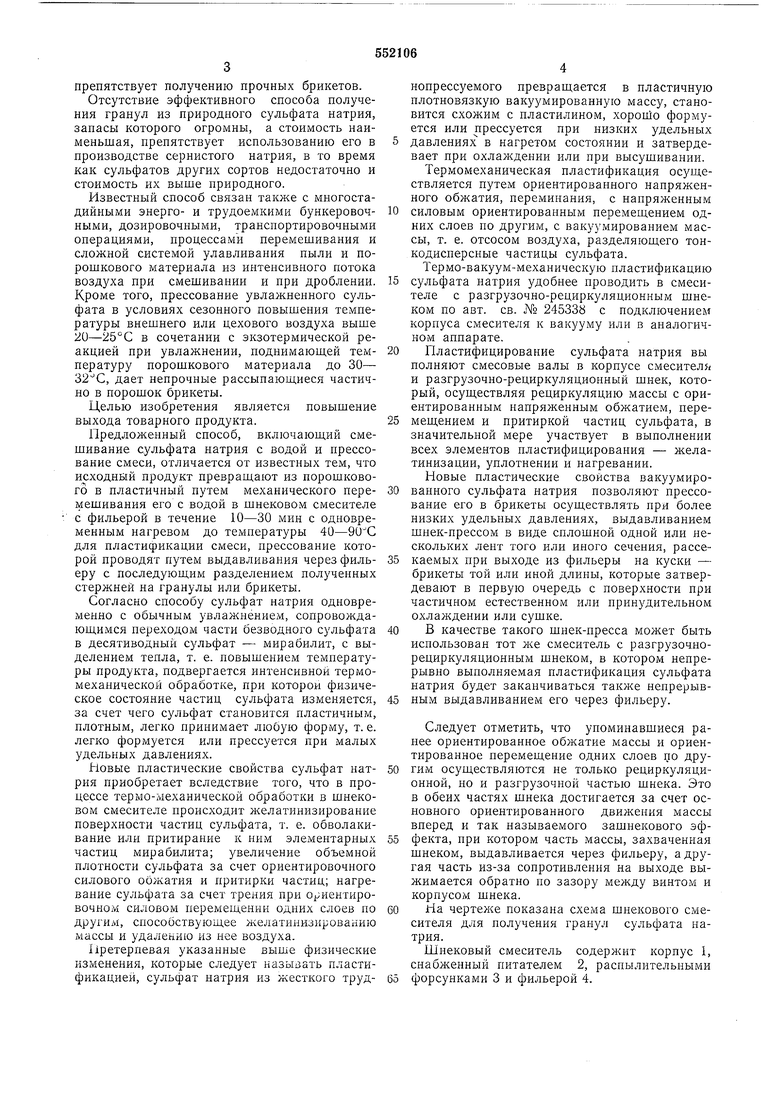

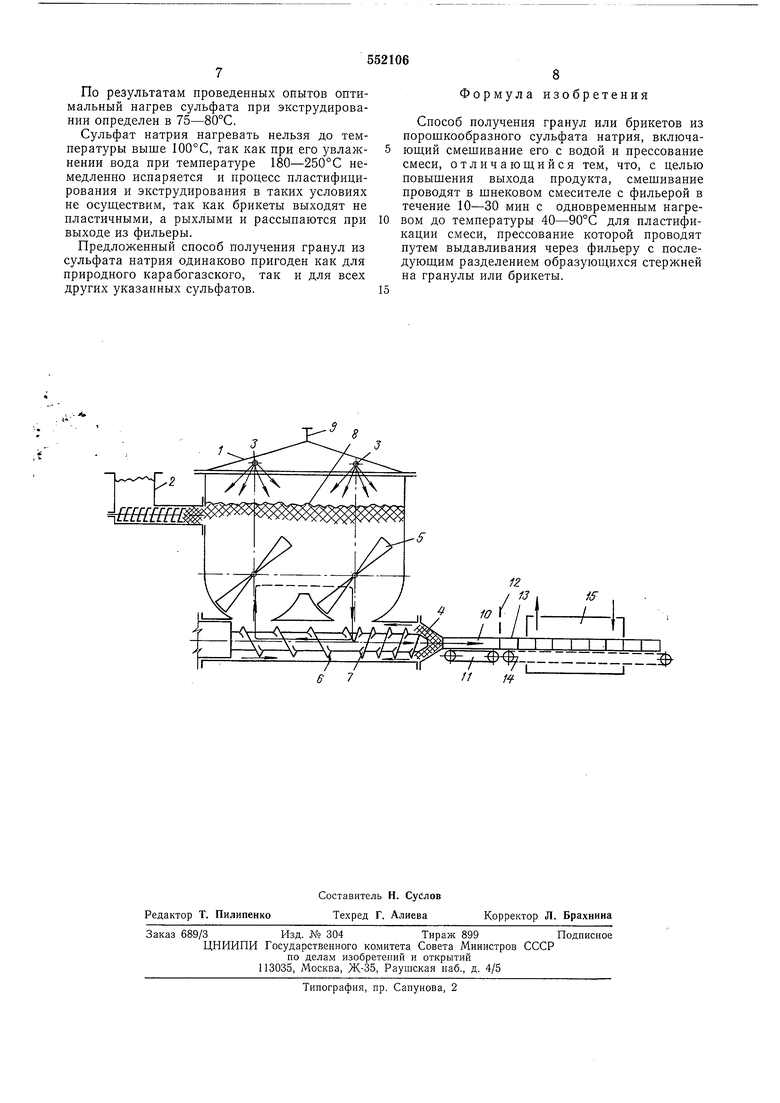

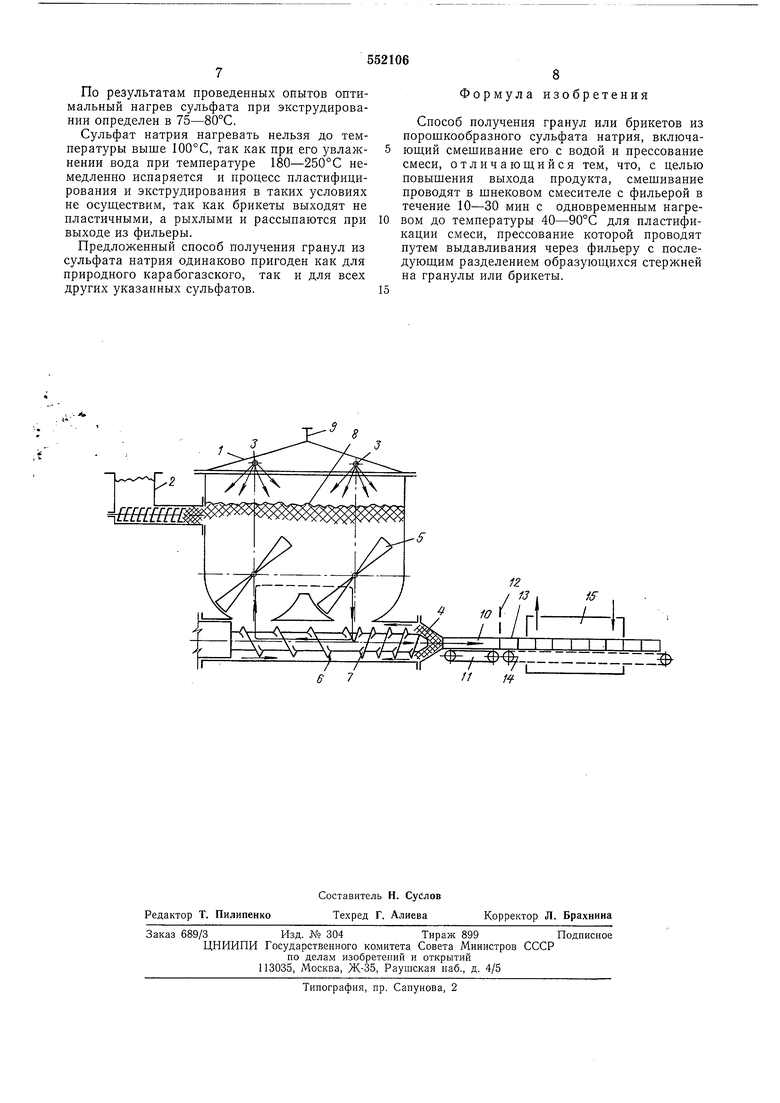

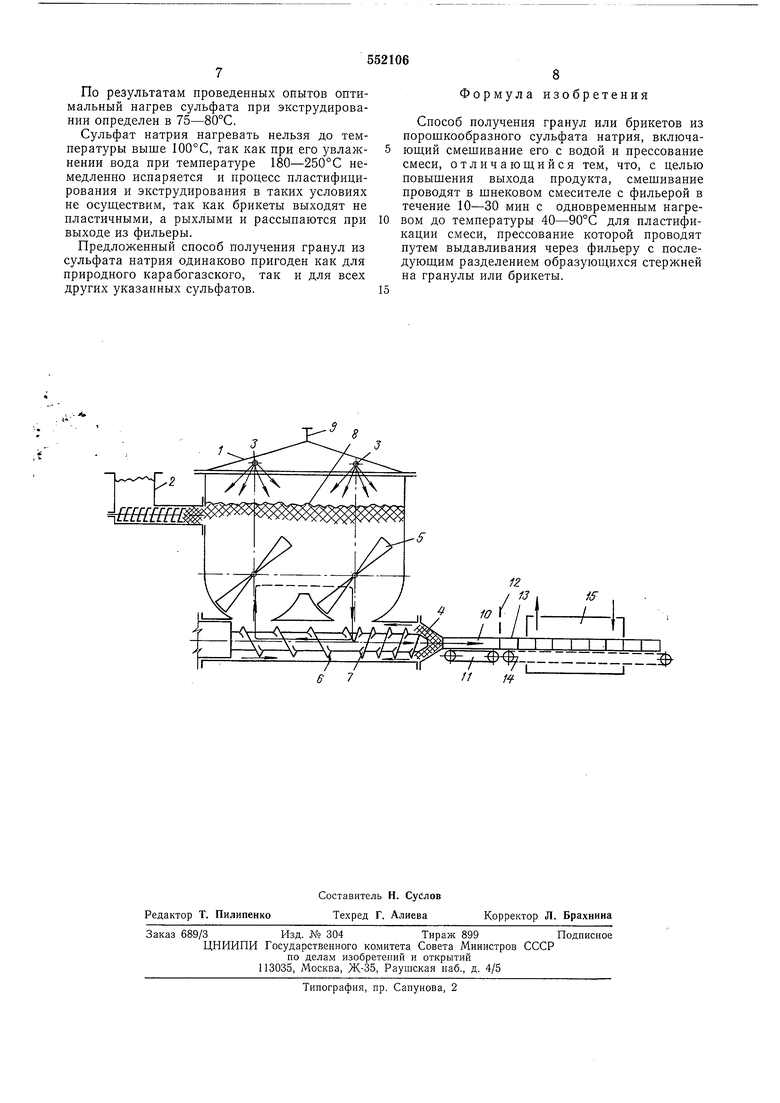

ria чертеже показана схема шпекового смесителя для получения грапул сульфата патрия.

Шнековый смеситель содержит корпус 1, снабженный питателем 2, распылительпыми

форсунками 3 и фильерой 4.

В корпусе 1 установлены лопасти 5 и шнек, состоящий из рециркуляционной части 6 и разгрузочной части 7.

Устройство работает следующим образом.

Сульфат натрия непрерывно подают в кориус 1 питателем 2, имеющим уплотнительную зону, и орощают водой в пределах примерно 6-10% по весу сульфата через форсунки 3. При замене воды мирабилитом последний подают в пределах примерно 10% по весу сульфатд также через питатель, аналогичный питателю 2.

Емкость аппарата равняется примерно 1/3- 1/2 часовой производительности по сульфату с тем, чтобы время пребывания, т. е. длительность периода пластифицирования сульфата соответственно составляла 1/3-1/2 час. Сульфат в аппарате должен поддерживаться на уровне 8 для того, чтобы лопасти 5 активно воздействовали на продукт.

Одновременно сульфат натрия захватывается рециркуляционной частью 6 шнека и разгрузочной частью 7 и продавливается через фильеру 4.

Кроме того, как указывалось выще, в обеих частях шнека, а больше в части 7 наблюдается так называемый зашнековый эффект, т. е. выдавливание значительной части сульфата происходит не только через фильеру 4, но и в обратном направлении, что в комплексе с другими элементами силового воздействия обеспечивает эффективное пластифицирование сульфата, охарактеризованное выше.

Вакуумирование массы сульфата достигается через штуцер 9. Герметичность аппарата обеспечивается уплотнительной зоной в питателе 2 и уплотнением массы сульфата фильерой 4.

По выходе из фильеры 4 пластичная масса сульфата в виде одной или более лент 10 сплошного сечения поступает на транспортер 11, режутся струной 12 с автоматическим движением на куски-брикеты 13 определенной длины, которые пластинчатым транспортером 14 подаются в воздушно-охладительную или сушильную камеру 15, где брикеты отверждаются за счет охлаждения до 20-30°С или за счет сушки при температуре более 100°С.

Воздух в качестве хладагента следует выбирать в том случае, если его естественная температура не будет выше 20-25°С, в противном случае следует предпочитать не охлаждение, а сушку брикетов продуктами сгорания любого вида топлива.

Опыты по прессованию карабогазского сульфата предложенным способом с использованием смесителя с рециркуляционным шнеком дали положительные результаты.

Пример.

Шнековый смеситель, ка котором были проведены опыты ио получению гранул сульфата натрия, имеет следующие характеристики.

Производительность по брикетам,

т/час1-1,2

Диаметр шнека, мм100

Диаметр фильеры, мм60

Число оборотов шнека, об/мин32

Емкость корпуса смесителя, ,20

В смеситель подают порошкообразный сульфат и воду в количестве 8-10% от веса сульфата. Время пребывания массы в смесителе составляет 16-19 мин и определяется по формуле:

т - 60fYa

Q

где: Т - время пребывания массы в смесителе, мин;

V - емкость смесителя, 7а - плотность массы в смесителе, т/м, ,6 т/мЗ;

Q - производительность, т/час.

Температуру в смесителе поддерживают на уровне 60-65°С за счет подвода пара в рубашку корпуса смесителя иод давлением 3 атм и с температурой 132°С.

В результате получают брикеты диаметром 60 мм и длиной 100-120 мм.

Брикеты не сушат, а непосредственно в состоянии, очень схожем с состоянием пластилина, направляют в реакционную печь для

восстановления сульфата натрия до сернистого натрия.

Полученные брикеты при ударе или падении деформируются, но не раскалываются, не крошатся и тем более не ра-ссыпаются в порошок. Выход годных брикетов составляет около 100%.

Если брикеты после формования (прессования) не направляют сразу в реакционную печь, а сбрасывают на склад или в вагон для

отгрузки стороннему потребителю, тогда их надо сушить. После сушки или выдержки на воздухе они затвердевают, приобретают прочность и становятся транспортабельными на любое расстояние и любым транспортом.

При гранулировании сульфата натрия вводят добавку, содержащую воду, которая не только физически, но и химически активно способствует процессу пластифицирования и даже с выделением тепла. При этом весь

сульфат несколько нагревается (до 30-32°С), сокращая тем самым расход тепла, подводимого извне.

Пластифицирование при этом протекает за 20-30 мин, так как осуществляется при сравнительно низких температурах. Сульфат имеет жесткую кристаллическую структуру и отличается полиморфизмом, при котором некоторые его группы по-разному гидратируют, т. е. не одинаково ио времени присоединяют

воду.

В этой связи для экструдирования сульфата должно быть обеспечено время пребывания материала в экструдере в течение указанных 20-30 мин, что достигается увеличением

камеры смещения. По результатам проведенных опытов оптимальный нагрев сульфата при экструдировании определен в 75-80°С. Сульфат натрия нагревать нельзя до температуры выше 100°С, так как при его увлажнении вода при температуре 180-250°С немедленно испаряется и процесс пластифипирования и экструдирования в таких условиях не осуществим, так как брикеты выходят не пластичными, а рыхлыми и рассыпаются при выходе из фильеры. Предложенный способ получения гранул из сульфата натрия одинаково пригоден как для природного карабогазского, так и для всех других указанных сульфатов. Формула изобретения Способ получения гранул или брикетов из порошкообразного сульфата натрия, включающий смещивание его с водой и прессование смеси, отличающийся тем, что, с целью повышения выхода продукта, смешивание проводят в шнековом смесителе с фильерой в течение 10-30 мин с одновременным нагревом до температуры 40-90°С для пластификации смеси, прессование которой проводят путем выдавливания через фильеру с последующим разделением образующихся стержней на гранулы или брикеты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИОННОГО БРИКЕТА | 2015 |

|

RU2584836C1 |

| Способ гранулирования порошкообразных материалов | 1975 |

|

SU710618A1 |

| Топливный брикет и способ получения топливного брикета | 2022 |

|

RU2800946C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| Экструзионный промывочный брикет для доменного производства | 2015 |

|

RU2609888C1 |

| Способ изготовления высокоглиноземистого огнеупора | 1946 |

|

SU69187A1 |

| Экструзионный брикет для доменного производства | 2016 |

|

RU2609885C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2003 |

|

RU2266159C2 |

Авторы

Даты

1977-03-30—Публикация

1973-03-19—Подача