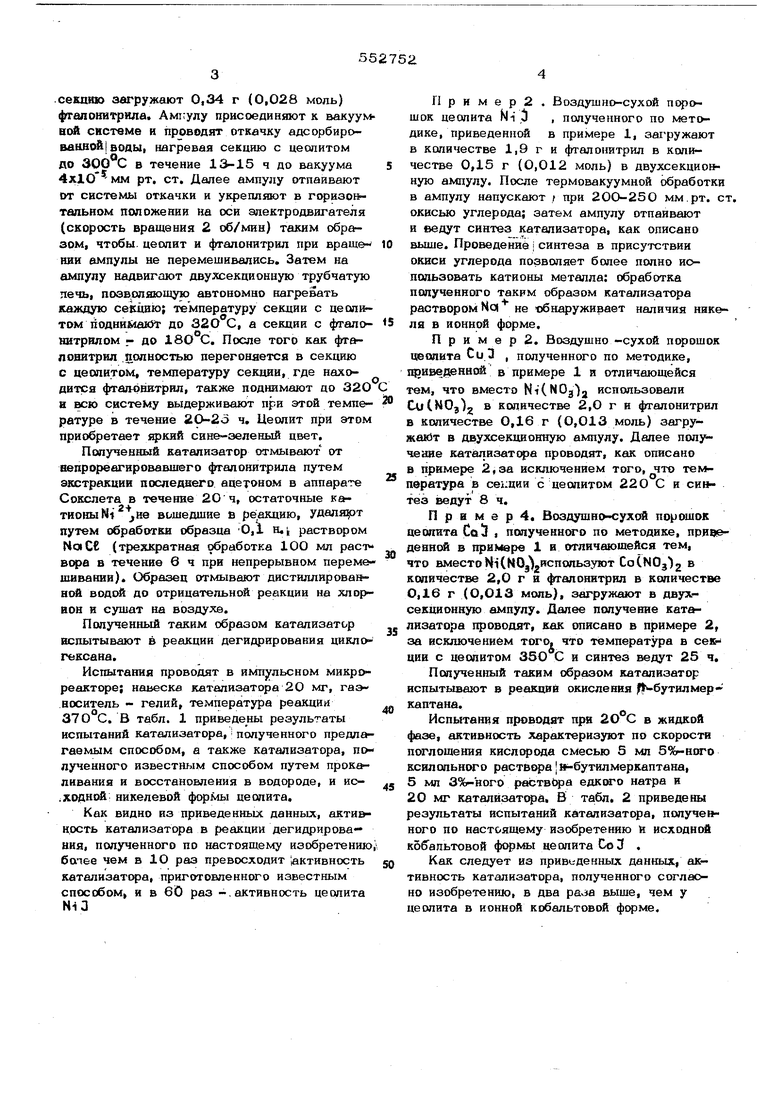

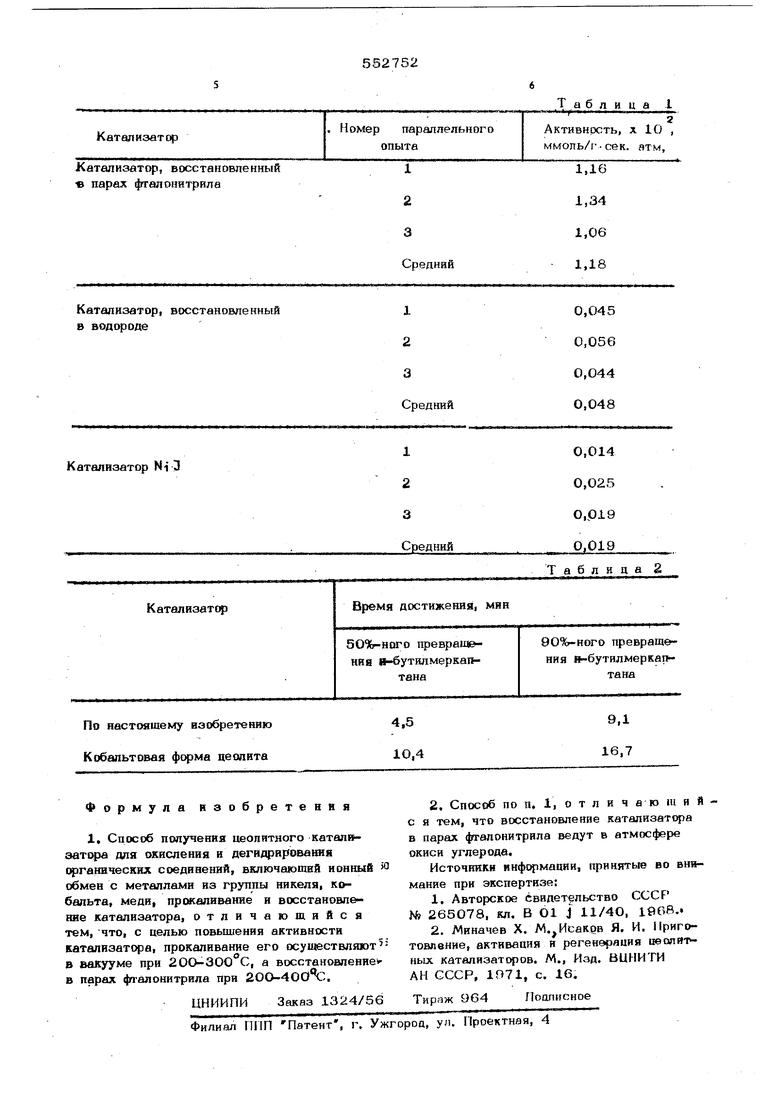

секцию загружают 0,34 г (0,028 моль) фгвлонитрила. Ам1;улу присоединяют к вакуум вЫ1 системе и npOBOAfiT откачку аде орбироваЕШОЙ воды, нагревая секцию с цеолитом до 300 С в течение 13-15 ч до вакуума 4x1 О мм рт, ст. Далее ампулу отпаивают от системы откачки и укрепл1вот в горизонтальном положении на оси электродвигателя (скорость вращения 2 об/мин) таким обра зом, чтобы, цеолит и фталонитрил при враше НИИ ампулы не перемешивались. Затем на ампулу надвигают двухсекционную трубчатую лечь, поав.оляющую автономно нагревать каждую секцию; температуру секции с цеолитом поднимакУг до 32О С, а секции с фталонитрвлом .- до 180 С. После того как фталовитрил .полностью перегоняется в секцию с цеолитом, температуру секции, где находится фталрнктрил, также поднимают до 320 в всю систему выдерживают при этой температуре в течение 20-25 ч. Цеолит при этом приобретает яркий сине-зеленый цвет. Полученный катализатор отмывают от вепрореагировавиюго фталонитрила путем экстракции последнего ацетоном в аппарате Сокслета в течение 20 ч, остаточные катионы вьгшедшие в реакцию, удаля1рт путем обработки образца 0,1 н,, раствором NoiCE (трехкратная обработка 100 мл раст вора в течение 6 ч при непрерывном перемешивании). Образец отмывают дистшширова ной водой до отрицательной реакции на хлорвон и сушат на воздухе. Полученный таким образом катализатор испытывают в реакции дегидрирования циклогексана. Испытания проводят в имп льсном микрореакторе; навеска катализатора 20 мг, гаэноситель - гелий, температура реакции 370 С. В табл. 1 приведены результаты испытаний катализатора, s полученного предлагаемым способом, а также катализатора, полученного известным способом путем прокаливания и восстановления в водороде, и ис.ходной никелевой формы цеолита. Как видно из приведенных данных, акти&ность катализатора в реакции дегидрирования, полученного по настоящему изобретению бапее чем в 1О раз превосходит активность катализатора, приготовленного известным способом, и в 60 раз -.активность цеолита Ni3 П р и м е р 2 . Воздушно-сухой порошок цеолита Hi J , полученного по методике, приведенной в примере 1, загружают в количестве 1,9 г и фталонитрил в количестве 0,15 г (0,012 моль) в двухсекцио№ную ампулу. После термовакуумной обработки в ампулу напускают / при 200-250 мм.рт. ст. окисью углерода; затем ампулу отпаивают и ведут синтез катализатора, как описано выше. Проведение | синтеза в присутствии окиси углерода позволяет более полно иопояьаовать катионы металла: обработка полученного таким образом катализатора раствором Мо( не обнаруживает наличия никеля в ионной форма. П р и м е р 2. Воздушно-сухой порошок 1шопита Си 3 , полученного по методике, щ иверениой в примере 1 и отличающейся тем, что вместо Ni(NOg),j использовали CutNOj) в количестве 2,0 г и фталонитрил в количестве 0,16 г (О,013 моль) загружают в двухсекционную ампулу. Далее полу чеаие катализатфа проводят, как описано в примере 2,за исключением того, что температура в секции с цеолитом 220 С и сини тез ведут 8ч. П р и м е р 4« Воздушно ухой порошок цеолита С.аЗ , попученного по методике, приведенной в примере 1 и отличающейся тем, что вместоЖСЙОз используют CoCNOj g количестве 2,0 г и фталонитрил в количестве 0,16 г (О,О13 моль), загружают в двухсекционную ампулу. Далее получение катализатора проводят, как описано в примере 2, за исключением того, что температура в cee-i ции с цеолитом 35О С и синтез ведут 25 ч. Полученный таким образом катализатор испытывают в реакции окисления flb-бутилмер каптана. Испытания проводят при 2О°С в жидкой фазе, активность характеризуют по скорости поглощения кислорода смесью 5 мл 5%г-ного ксилопьнш о раств фа I -бутилмеркаптана, 5 мл 3%-ного раЬтвЬра едкио натра и 20 мг катализатора. В табл. 2 приведены результаты испытаний катализатора, полученного по настоящему изобретению и исходнсй коб апьтовой форк«ы цеолита Со 3 . Как следует из приведенных данныХ| активность катализатора, полученного согласно изобретению, в два раза выше, чем у цеолита в ионной кобальтовой форме.

Номер параллельного

Катал изатф

Катализатор, восстановленный в парах фггалониТрила

Катализатор, восстановленный в водороде

Катализатор Ni 3

Таблица I

Активность, X 1О , ммоль/г-сек. атм. опыта

1Д6 1,34 1,06 1,18

0,045 0,056 0,044 0,048

0,014 0,025 О,Р19 0,019

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2023 |

|

RU2817966C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ ДЕГИДРИРОВАНИЯ ПРОПАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2024 |

|

RU2840849C1 |

| Способ получения дисульфида кремния | 1980 |

|

SU899464A1 |

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313488C1 |

| ВЫСОКОКРЕМНЕЗЕМНЫЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313487C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 2015 |

|

RU2600452C1 |

| СИНТЕТИЧЕСКИЙ ПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2312063C1 |

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2313486C1 |

| Катализатор низкотемпературного дегидрирования нафтеновых углеводородов для процесса риформинга гидроочищенных бензиновых фракций и способ его получения | 2016 |

|

RU2623434C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048196C1 |

Авторы

Даты

1978-03-15—Публикация

1975-09-09—Подача