Изобретение относится к области катализа и нефтепереработки, в частности к катализатору на основе алюмофосфатного или силикоалюмофосфатного цеолитов структуры AEL с иерархической системой пор, эффективно обеспечивающего дегидрирование нафтеновых углеводородов с получением высокооктановых бензинов в процессе риформинга гидроочищенных бензиновых фракций и способу его приготовления.

На сегодняшний день одной из первоочередных задач в целях совершенствования существующих технологий является снижение температуры проведения процесса риформинга. Низкая температура позволит подавить побочные реакции крекинга и тем самым избежать нежелательных потерь углеводородов на образование С1-С4 газов, понизит коксообразование на катализаторе, что положительным образом скажется на продолжительности его межрегенерационного периода эксплуатации. Эффективным инструментом для решения этой задачи является оптимизация состава катализатора, который позволит получать риформат с необходимыми характеристиками (детонационная стойкость, фракционный состав и т.д.), при более низких реакционных температурах без потерь в выходе. Однако разработка оптимального состава катализатора затруднена сложным химизмом процесса риформинга. В связи с чем представляется целесообразным использование не одного катализатора, а каталитической системы, состоящей из нескольких катализаторов, каждый из которых направлен на преимущественное проведение тех или иных реакций (дегидрирование, изомеризация, дегидроциклизация и др.). Причем катализаторы разной направленности могут быть загружены как в один реактор послойно, так и в отдельные реакторы установок риформинга с периодической регенерацией в определенной последовательности, обеспечивающей эффективную работу каталитической системы.

Известны примеры цеолитсодержащих катализаторов на основе ZSM-5/M и ZSM-11/М, где М=Pt, Pd. Способ приготовления катализатора представляет собой последовательность: прокаливание цеолита, нанесение металла известным способом (например, ионный обмен с Pt(NH3)4Cl2), термическая обработка, модификация катионами металлов IA группы (например, обработка водным раствором CsCl) с целью подавления кислотности. Были проведены сравнительные испытания катализаторов Cs-ZSM-5 / Pt (1,7 масс %) и Al2O3 / Pt (0,5 масс %) на эквимолярной модельной смеси 1,2-диметилциклогексана и 1,4-диметилциклогексана в качестве сырья. Катализатор на основе Cs-ZSM-5 / Pt продемонстрировал заметно лучшие результаты по сравнению с Al2O3 / Pt, позволив достигнуть большей степени конверсии при меньшей температуре, показал высокую селективность по отношению к структуре исходных нафтенов, приводя преимущественно к образованию р-ксилола, в то время как система Al2O3 / Pt не обладала таким свойством, катализируя дегидрирование нафтенов с образованием смеси изомерных ксилолов близкой по составу к эквимолярной. ЕР 0186479 В1, 23.08.1989.

Следует отметить нежелательно высокое (1,7 масс %) содержание платины в системе Cs-ZSM-5 / Pt как главный недостаток данного катализатора.

Подробно описано изучение эффективности катализаторов ZSM-12 / Pt и ZSM-12 / Al2O3 / Pt в сравнении с Al2O3 / Pt в процессе риформинга богатого нафтенами сырья. Zhang W., Smirniotis P.G. Dealuminated zeolite-based composite catalysts for reforming an industrial naphthene-rich feedstock. Appl. Catal. A. General, 1998, v. 168, n. 1, p. 113-130. Из экспериментальных данных отчетливо видно преимущество катализатора ZSM-12 / Pt перед Al2O3 / Pt с точки зрения степени конверсии сырья при одинаковой температуре (420°C) процесса, при этом содержание ароматических углеводородов и остаточное содержание нафтенов в катализате соизмеримо. Однако, даже при такой невысокой температуре как 420°C катализатор ZSM-12 / Pt сильно уступает системе Al2O3 / Pt по величине выхода целевых жидких продуктов С5+. С увеличением температуры до 470°C в случае ZSM-12 / Pt степень конверсии сырья приближается к 100%, степень ароматизации возрастает более чем в два раза, остаточное содержание нафтенов в катализате снижается до 0%, но выход жидких С5+ продуктов при этом также ощутимо снижается с 28,45 до 15,32%. Катализаторы состава ZSM-12 / Al2O3 / Pt независимо от процентного содержания цеолита выгодно превосходят систему Al2O3 / Pt при температуре 470°C по трем параметрам: степени конверсии сырья, степени ароматизации и остаточному содержанию нафтенов в катализате. Тем не менее, даже минимальное содержание (1%) цеолита в катализаторе приводит к потере около 30 масс % в выходе жидких С5+ продуктов риформинга по сравнению с Al2O3 / Pt.

Известен катализатор Mg-KL / Pt (0,4-0,8 масс %), дегидрирующая активность которого была протестирована в ходе процесса ароматизации с использованием смеси С6-С7 углеводородов нафты в качестве сырья. Максимальная производительность (степень ароматизации) данного катализатора отмечена при следующих параметрах: содержание платины 0,6 масс %, температура 510°C, давление 9,3 атм, при этом достигался лишь умеренно высокий суммарный выход - 75-80 масс % ароматических углеводородов. US 6740228 В1, 25.05.2004.

Недостатками описанной каталитической системы, безусловно, являются высокая рабочая температура процесса (510°C) и нежелательно завышенное процентное содержание платины (минимальное значение превышает 0,4 масс %, оптимальное составляет 0,6 масс %).

Несмотря на более чем 60-летнюю историю испытаний цеолитов в промышленных каталитических процессах переработки нефти, не всем типам цеолитов было уделено одинаково большое внимание. Так, в отличие от алюмосиликатов, силикоалюмофосфаты (SAPO) и алюмофосфаты (АРО), относительно мало исследованы на предмет активности и селективности в каталитическом дегидрировании углеводородов.

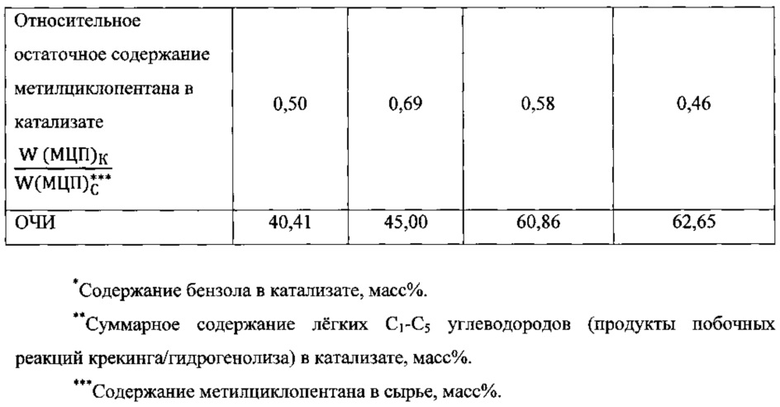

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому катализатору дегидрирования является катализатор, содержащий силикоалюмофосфатный цеолит структуры AEL, общего состава: SAPO-11 (40%) / SiO2 / Al2O3 / Pt. Приведены испытания каталитических систем SiO2 / Al2O3 / Pt и SAPO-11(40%) / SiO2 / Al2O3 / Pt с целью сравнительной оценки эффективности в процессе риформинга модельной смеси углеводородов. В качестве сырья использована смесь следующего состава, масс %: н-гексан (86,357), метилциклопентан (9,694), 3-метилпентан (3,741), 2-метилпентан (0,207); ОЧИ=29,27. Ключевые результаты, в полной мере отражающие преимущества цеолитсодержащего катализатора по сравнению с системой SiO2 / Al2O3 / Pt, представлены в Таблице 1. US 5520796 А, 28.05.1996.

Из приведенных результатов следует, что, несмотря на меньшее содержание платины в составе, система SAPO-11 (40%) / SiO2 / Al2O3 / Pt позволяет достичь заметно большего значения соотношения W (бензол) / W (С1-С5) по сравнению с системой SiO2 / Al2O3 / Pt независимо от температуры процесса риформинга. Более того, в случае цеолитсодержащего катализатора, при снижении температуры с 484 до 460°C соотношение W (бензол) / W (С1-С5) изменяется в пользу бензола, в то время как для катализатора SiO2 / Al2O3 / Pt - в пользу побочных С1-С5 продуктов. Величина октанового числа (ОЧИ) риформата несколько уменьшается при снижении температуры процесса для обоих катализаторов, но при этом значения ОЧИ, достигаемые в случае цеолитсодержащей системы, значительно превосходят соответствующие значения ОЧИ в случае системы SiO2 / Al2O3 / Pt при обеих температурах.

Недостатком данного катализатора является высокое остаточное содержание нафтенов (а именно, метилциклопентана) в катализате относительно сырья (0,46 при 484°C), а также некоторое уменьшение степени конверсии метилциклопентана при снижении температуры: остаточное содержание метилциклопентана в катализате возрастает с 4,47 масс % при 484°C до 5,65 масс % при 460°C. Тогда как для системы SiO2 / Al2O3 / Pt наблюдается обратная зависимость. Таким образом, катализатор SAPO-11 (40%) / SiO2 / Al2O3 / Pt, имея ряд очевидных вышеупомянутых преимуществ перед системой SiO2 / Al2O3 / Pt, тем не менее, нуждается в дальнейшей оптимизации.

Техническая задача предлагаемого изобретения заключается в разработке катализатора для низкотемпературного дегидрирования нафтеновых углеводородов, содержащего не более 0,3 масс % платины, и способа его получения, позволяющего эффективно проводить дегидрирование нафтеновых углеводородов в процессе риформинга гидроочищенных бензиновых фракций при температуре 410-480°C.

Технический результат от реализации заявленной группы изобретений заключается в снижении рабочего интервала температур проведения реакций дегидрирования циклических насыщенных углеводородов в процессе риформинга гидроочищенных бензиновых фракций, с использованием катализатора, обеспечивающего относительное остаточное содержание С5+ нафтеновых углеводородов в стабилизированном катализате не более 0,45 по сравнению с сырьем.

Технический результат по катализатору достигается тем, что катализатор для низкотемпературного дегидрирования нафтеновых углеводородов содержит платину и носитель, состав которого включает алюмофосфатный цеолит АРО-11 или силикоалюмофосфатный цеолит SAPO-11 с иерархической пористой структурой и оксид алюминия, при следующем содержании компонентов, масс %:

Причем силикоалюмофосфатный цеолит SAPO-11 с иерархической пористой структурой имеет соотношение  в диапазоне 0,3-0,5, где SМП и SBH - удельная площадь поверхности микропор, м2/г и удельная площадь внешней поверхности цеолита, м2/г. Катализатор дополнительно содержит олово в количестве 0,1-0,2 масс %.

в диапазоне 0,3-0,5, где SМП и SBH - удельная площадь поверхности микропор, м2/г и удельная площадь внешней поверхности цеолита, м2/г. Катализатор дополнительно содержит олово в количестве 0,1-0,2 масс %.

В приведенном изобретении термином «цеолит с иерархической пористой структурой» обозначается цеолит, который кроме упорядоченной микропористой структуры, характерной для цеолитов, содержит, дополнительно, систему мезо- или мезо- и макропор. Создание в структуре цеолитов системы мезопор позволяет значительно увеличить доступность активных центров цеолитов и повысить скорость диффузии реагентов и продуктов. Кроме того, на поверхности мезопор могут происходить химические превращения объемных молекул, которые не способны проникнуть в микропоры цеолита.

В соответствии с поставленной задачей разработан способ приготовления катализатора, содержащего цеолит структуры AEL: алюмофосфатный цеолит АРО-11 или силикоалюмофосфатный цеолит SAPO-11 с иерархической пористой структурой, не более 0,3 масс % платины, обеспечивающего снижение остаточного содержания С5+ нафтенов в стабилизированном катализате относительно сырья не более 0,45 и проведение дегидрирования нафтеновых углеводородов при температурах не более 480°C.

Способ осуществляют следующим образом.

Для приготовления катализатора синтезируют носитель, содержащий: алюмофосфатный цеолит АРО-11 или силикоалюмофосфатный цеолит SAPO-11 с иерархической пористой структурой и оксид алюминия. На полученный носитель наносят платину методом пропитки из водного раствора гексахлорплатиновой кислоты (H2PtCl6) или методом катионного обмена из водного раствора аммиаката платины (Pt(NH3)4Cl2). В частном случае, на катализатор после нанесения платины вводят олово методом пропитки из раствора SnCl4×5H2O. Готовый катализатор содержит, масс %: 0,1-0,3 Pt, 0-0,2 Sn, 10,0-80,0 алюмофосфатного цеолита АРО-11 или силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой, Al2O3 - остальное.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1.

Приготовление катализатора №1 осуществляют посредством синтеза носителя, включающего 60 масс % алюмофосфатного цеолита АРО-11 состава Al2O3: Р2О5=1,0:1,0 (моль: моль) и оксид алюминия, и последующего нанесения на носитель 0,3 масс % платины методом пропитки из водного раствора H2PtCl6.

Приготовление катализатора №1 включает следующие стадии:

1. В фарфоровой ступке смешивают 19,5 г порошка алюмофосфатного цеолита АРО-11 и 15,5 г псевдобемита, растирая полученную смесь до однородности.

2. К полученной смеси при постоянном перемешивании небольшими порциями приливают 29,4 мл раствора, состоящего из 0,5 мл концентрированной (65 масс %) азотной кислоты и 1,9 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты затем измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя постепенно в течение 10 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 37 ч при постоянной подаче воздуха.

6. Готовят пропиточный раствор посредством смешения 29,7 мл дистиллированной воды, 3,03 мл водного раствора H2PtCl6 с концентрацией 11,3 мг Pt/мл, 0,13 мл концентрированной (36 масс %) соляной кислоты и 0,16 мл «ледяной» уксусной кислоты.

7. Взвешивают 12,6 г прокаленных при температуре 550°C гранул носителя, которые затем заливают приготовленным пропиточным раствором и выдерживают при комнатной температуре в течение 18 ч.

8. После окончания стадии пропитки, пропиточный раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

Пример 2.

Приготовление катализатора №2 осуществляют посредством синтеза носителя, включающего 60 масс % алюмофосфатного цеолита АРО-11 состава Al2O3:Р2О5=1,0:1,0 (моль: моль) и оксид алюминия, и последующим нанесением на данный носитель 0,3 масс % платины методом катионного обмена из водного раствора Pt(NH3)4Cl2.

Приготовление катализатора №2 включает следующие стадии:

1. В фарфоровой ступке смешивают 19,5 г порошка алюмофосфатного цеолита АРО-11 и 15,5 г псевдобемита, растирая полученную смесь пестиком до однородности.

2. К полученной смеси, при постоянном перемешивании пестиком, небольшими порциями приливают 29,4 мл раствора, состоящего из 0,5 мл концентрированной (65%) азотной кислоты и 1,9 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя постепенно в течение 10 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 37 ч при постоянной подаче воздуха.

6. Для нанесения платины методом катионного обмена готовят раствор посредством смешения 11,1 мл дистиллированной воды, 15,95 мл водного раствора Pt(NH3)4Cl2 с концентрацией 2,23 мг Pt/мл и 0,46 мл водного (25%) NH4OH.

7. Взвешивают 12,2 г прокаленных при температуре 550°C гранул носителя, заливают приготовленным раствором для нанесения платины и выдерживают на термостатируемой водяной бане с обратным холодильником при температуре 95°C в течение 6 ч, после чего охлаждают до комнатной температуры и дополнительно выдерживают 18 ч при комнатной температуре.

8. После окончания стадии нанесения платины, раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

9. Высушенные гранулы катализатора постепенно в течение 24 ч нагревают в муфельной печи до температуры 500°C и выдерживают при данной температуре в течение 5 ч при постоянной подаче воздуха.

Пример 3.

Приготовление катализатора №3 осуществляют посредством синтеза носителя, включающего 40 масс % алюмофосфатного цеолита АРО-11 состава Al2O3: Р2О5=1,0:1,0 (моль : моль) и оксид алюминия, и последующим нанесением на носитель 0,3 масс % платины методом пропитки из водного раствора H2PtCl6.

Приготовление катализатора №3 включает следующие стадии:

1. В фарфоровой ступке смешивают 16,0 г порошка алюмофосфатного цеолита АРО-11 и 28,6 г псевдобемита, растирая полученную смесь пестиком до однородности.

2. К полученной смеси, при постоянном перемешивании пестиком, небольшими порциями приливают 36,0 мл раствора, состоящего из 0,9 мл концентрированной (65%) азотной кислоты и 2,4 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты затем измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя постепенно в течение 10 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 37 ч при постоянной подаче воздуха.

6. Готовят пропиточный раствор посредством смешения 44,9 мл дистиллированной воды, 4,69 мл водного раствора H2PtCl6 с концентрацией 11,3 мг Pt/мл, 0,21 мл концентрированной (36%) соляной кислоты и 0,25 мл «ледяной» уксусной кислоты.

7. Взвешивают 19,6 г прокаленных при температуре 550°C гранул носителя, которые затем заливают приготовленным пропиточным раствором и выдерживают при комнатной температуре в течение 18 ч.

8. После окончания стадии пропитки, пропиточный раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

Пример 4.

Приготовление катализатора №4 осуществляют посредством синтеза носителя, включающего 40 масс % алюмофосфатного цеолита АРО-11 состава Al2O3:Р2О5=1,0: 1,0 (моль : моль) и оксид алюминия, с последовательным нанесением на носитель 0,3 масс % платины методом пропитки из водного раствора H2PtCl6 и 0,1 масс % олова методом пропитки по влагопоглощению из раствора SnCl4×5H2O в смеси концентрированной соляной кислоты (36%) и дистиллированной воды.

Приготовление катализатора №4 включает следующие стадии:

1. В фарфоровой ступке смешивают 16,0 г порошка алюмофосфатного цеолита АРО-11 и 28,6 г псевдобемита, растирая полученную смесь пестиком до однородности.

2. К полученной смеси, при постоянном перемешивании пестиком, небольшими порциями приливают 36,0 мл раствора, состоящего из 0,9 мл концентрированной (65%) азотной кислоты и 2,4 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя постепенно в течение 10 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 37 ч при постоянной подаче воздуха.

6. Готовят пропиточный раствор посредством смешения 44,9 мл дистиллированной воды, 4,69 мл водного раствора H2PtCl6 с концентрацией 11,3 мг Pt/мл, 0,21 мл концентрированной (36%) соляной кислоты и 0,25 мл «ледяной» уксусной кислоты.

7. Взвешивают 19,6 г прокаленных гранул носителя, которые заливают приготовленным пропиточным раствором и выдерживают при комнатной температуре в течение 18 ч.

8. После окончания стадии пропитки, пропиточный раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

9. Готовят пропиточный раствор посредством полного растворения 0,024 г SnCl4×5H2O в смеси, состоящей из 0,023 мл концентрированной (36%) соляной кислоты и дистиллированной воды, общего объема 6,7 мл.

10. Взвешивают 8,9 г высушенного катализатора, который затем заливают приготовленным пропиточным раствором и выдерживают при комнатной температуре в течение 6,5 ч.

11. После окончания стадии пропитки, полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

Пример 5.

Приготовление катализатора №5 осуществляют посредством синтеза носителя, включающего 40 масс % алюмофосфатного цеолита АРО-11 и оксид алюминия, и последующим нанесением на носитель 0,3 масс % платины методом катионного обмена из водного раствора Pt(NH3)4Cl2.

Приготовление катализатора №5 включает следующие стадии:

1. В фарфоровой ступке смешивают 16,0 г порошка алюмофосфатного цеолита АРО-11 состава Al2O3:Р2О5=1,0:1,0 (моль : моль) и 28,6 г псевдобемита, растирая полученную смесь пестиком до однородности.

2. К полученной смеси, при постоянном перемешивании пестиком, небольшими порциями приливают 36,0 мл раствора, состоящего из 0,9 мл концентрированной (65%) азотной кислоты и 2,4 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты затем измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя постепенно в течение 10 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 37 ч при постоянной подаче воздуха.

6. Для нанесения платины методом катионного обмена готовят раствор посредством смешения 10,2 мл дистиллированной воды, 14,62 мл водного раствора Pt(NH3)4Cl2 с концентрацией 2,23 мг Pt/мл и 0,42 мл водного (25%) NH4OH.

7. Взвешивают 11,2 г прокаленных гранул носителя, которые затем заливают приготовленным раствором для нанесения платины методом катионного обмена и выдерживают на термостатируемой водяной бане с обратным холодильником при температуре 95°C в течение 6 ч, после чего охлаждают до комнатной температуры и дополнительно выдерживают 18 ч при комнатной температуре.

8. После окончания стадии нанесения платины, раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

9. Высушенные гранулы катализатора постепенно в течение 24 ч нагревают в муфельной печи до температуры 500°C и выдерживают при данной температуре в течение 5 ч при постоянной подаче воздуха.

Пример 6.

Приготовление катализатора №6 осуществляют посредством синтеза носителя, включающего 40 масс % силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой состава Al2O3:Р2О5:SiO2=1,0:0,8:0,7 (моль: моль: моль) с соотношением  , равным 0,3 и оксид алюминия, с последующим нанесением на данный носитель 0,3 масс % платины методом катионного обмена из водного раствора Pt(NH3)4Cl2. SМП и SBH - удельная площадь поверхности микропор цеолита, м2/г и удельная площадь внешней поверхности цеолита, м2/г, соответственно, определенные методом азотной порометрии. Общая площадь поверхности цеолита определена по методу БЭТ, удельная площадь поверхности микропор цеолита (SМП) и удельная площадь внешней поверхности цеолита (SBH) определены с использованием t-графика.

, равным 0,3 и оксид алюминия, с последующим нанесением на данный носитель 0,3 масс % платины методом катионного обмена из водного раствора Pt(NH3)4Cl2. SМП и SBH - удельная площадь поверхности микропор цеолита, м2/г и удельная площадь внешней поверхности цеолита, м2/г, соответственно, определенные методом азотной порометрии. Общая площадь поверхности цеолита определена по методу БЭТ, удельная площадь поверхности микропор цеолита (SМП) и удельная площадь внешней поверхности цеолита (SBH) определены с использованием t-графика.

Приготовление катализатора №6 включает следующие стадии:

1. В фарфоровой ступке смешивают 14,4 г порошка силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой и 21,4 г псевдобемита, растирая полученную смесь пестиком до однородности.

2. К полученной смеси, при постоянном перемешивании пестиком, небольшими порциями приливают 25,0 мл раствора, состоящего из 0,7 мл концентрированной (65%) азотной кислоты и 1,9 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты затем измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя постепенно в течение 10 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 10 ч при постоянной подаче воздуха.

6. Для нанесения платины методом катионного обмена готовят раствор посредством смешения 8,4 мл дистиллированной воды, 13,46 мл водного раствора Pt(NH3)4Cl2 с концентрацией 2,23 мг Pt/мл и 8,90 мл водного (25%) NH4OH.

7. Взвешивают 10,9 г прокаленных гранул носителя, которые заливают приготовленным раствором для нанесения платины методом катионного обмена и выдерживают на термостатируемой водяной бане с обратным холодильником при температуре 95°C в течение 6 ч, после чего охлаждают до комнатной температуры и дополнительно выдерживают в течение 18 ч при комнатной температуре.

8. После окончания стадии нанесения платины, раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

9. Высушенные гранулы катализатора постепенно в течение 3 ч нагревают в муфельной печи до температуры 300°C и выдерживают при данной температуре в течение 3 ч при постоянной подаче воздуха.

Пример 7.

Приготовление катализатора №7 осуществляют посредством синтеза носителя, включающего 40 масс % силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой Al2O3:Р2О5:SiO2=1,0:0,8:0,4 (моль: моль: моль) с соотношением  , равным 0,5 и оксид алюминия, и последующим нанесением на данный носитель 0,3 масс % платины методом катионного обмена из водного раствора Pt(NH3)4Cl2. Общая площадь поверхности цеолита определена по методу БЭТ, удельная площадь поверхности микропор цеолита (SМП) и удельная площадь внешней поверхности цеолита (SBH) определены с использованием t-графика.

, равным 0,5 и оксид алюминия, и последующим нанесением на данный носитель 0,3 масс % платины методом катионного обмена из водного раствора Pt(NH3)4Cl2. Общая площадь поверхности цеолита определена по методу БЭТ, удельная площадь поверхности микропор цеолита (SМП) и удельная площадь внешней поверхности цеолита (SBH) определены с использованием t-графика.

Приготовление катализатора №7 включает следующие стадии:

1. В фарфоровой ступке смешивают 58,2 г порошка силикоалюмофосфатного цеолита SAPO-11 и 94,9 г псевдобемита, растирая полученную смесь пестиком до однородности.

2. К полученной смеси, при постоянном перемешивании пестиком, небольшими порциями приливают 130,0 мл раствора, состоящего из 3,1 мл концентрированной (65%) азотной кислоты и 8,2 мл триэтиленгликоля, остальное - дистиллированная вода. Перемешивание продолжают до достижения состояния однородной пасты.

3. Полученную пасту формуют с использованием лабораторного поршневого экструдера с фильерой диаметром 1,5 мм.

4. Полученные экструдаты провяливают при комнатной температуре в течение 15 ч, сушат при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно. Высушенные экструдаты затем измельчают до гранул длиной 1,5-2,5 мм.

5. Полученные гранулы носителя в течение 15 ч нагревают в муфельной печи до температуры 550°C и выдерживают при данной температуре в течение 15 ч при постоянной подаче воздуха.

6. Для нанесения платины методом катионного обмена готовят раствор посредством смешения 18,3 мл дистиллированной воды, 29,3 мл водного раствора Pt(NH3)4Cl2 с концентрацией 2,23 мг Pt/мл и 19,40 мл водного 25%-го NH4OH.

7. Взвешивают 23,6 г прокаленных гранул носителя, которые затем заливают приготовленным раствором для нанесения платины методом катионного обмена и выдерживают на термостатируемой водяной бане с обратным холодильником при температуре 95°C в течение 6 ч, после чего охлаждают до комнатной температуры и дополнительно выдерживают 18 ч при комнатной температуре.

8. После окончания стадии нанесения платины, раствор декантируют, а полученный катализатор высушивают при ступенчатом подъеме температуры 60, 80, 110°C и выдержке при каждой температуре в течение 3, 3 и 2 ч, соответственно.

9. Высушенные гранулы катализатора постепенно в течение 3 ч нагревают в муфельной печи до температуры 300°C и выдерживают при данной температуре в течение 3 ч при постоянной подаче воздуха.

Пример 8.

Приготовление катализатора №8 осуществляют аналогично катализатору №7, приготовление которого описано в Примере 7, за исключением того, что на носитель наносят 0,1 масс % платины.

Пример 9.

Приготовление катализатора №9 осуществляют аналогично катализатору №4, приготовление которого описано в Примере 4, за исключением того, что на носитель наносят 0,2 масс % олова.

Пример 10.

Приготовление катализатора №10 осуществляют аналогично катализатору №1, приготовление которого описано в Примере 1, за исключением того, что содержание алюмофосфатного цеолита АРО-11 составляет 10 масс %.

Пример 11.

Приготовление катализатора №11 осуществляют аналогично катализатору №6, приготовление которого описано в Примере 6, за исключением того, что содержание силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой с соотношением  , равным 0,3 составляет 80 масс %.

, равным 0,3 составляет 80 масс %.

Состав катализатора, приготовленного способом, описанным в Примерах 1-11, представлен в Таблице 2. Для сравнительной экспериментальной оценки эффективности катализатора выбран катализатор сравнения - современный коммерчески доступный платино-рениевый катализатор риформинга, представленный в Таблице 2.

Пример 12.

Катализаторы №1-11, приготовленные способом, описанным в Примерах 1-11, и катализатор сравнения были испытаны в процессе низкотемпературного риформинга, проводимого на проточной каталитической установке. Данная установка оборудована обогреваемым кожухом, в который помещены газовые и жидкостные линии, смеситель, реактор. Обогреваемый кожух способствует стабильному термостатированию реактора и позволяет подогревать реагенты перед подачей в реактор. Внутренний диаметр реактора составляет 13 мм, загрузка катализатора - 10 см3.

В ходе проведения испытаний сырье из емкости, находящейся на электронных весах, подают в систему насосом высокого давления. Точное количество подаваемого сырья регистрируют на основании показаний электронных весов. Сырье поступает в смеситель, где смешивается с водородом, результирующая смесь поступает в реактор. Образовавшиеся продукты выводят из нижней части реактора, направляют в сепаратор, где происходит отделение газовой фазы (водородсодержащего газа) от жидкого катализата. Жидкий катализат из сепаратора поступает в холодильник-пробосборник, в котором реализовано охлаждение посредством термостатируемого тосола, непрерывно циркулирующего через «рубашку» аппарата. Из холодильника-пробосборника производят периодический отбор проб жидкого катализата для количественного анализа состава.

Полученный катализат подвергают стабилизации для удаления углеводородов С4-, таким образом получают стабилизированный продукт, содержащий только углеводороды С5+.

Процесс риформинга проводят при следующих условиях: температура 410-480°C, давление 1,0-2,0 МПа, объемная скорость подачи сырья 1,0-2,0 ч1, соотношение водород / сырье = 1300:1 нл/л.

В качестве сырья была использована гидроочищенная бензиновая фракция с нижеприведенными характеристиками:

- содержание С5+ нафтеновых углеводородов, масс %: 26,98;

- содержание С5+ ароматических углеводородов, масс %: 12,05;

- ОЧИ (рассчитанное значение для смеси С5+углеводородов в составе сырья): 62,51.

Мерой количественной оценки эффективности катализатора в реакции дегидрирования нафтеновых углеводородов в процессе низкотемпературного риформинга служат следующие два параметра, представленные в Таблице 3 и 4:

1) относительное остаточное содержание С5+ нафтеновых углеводородов в стабилизированном катализате;

2) относительный прирост содержания С5+ ароматических углеводородов в стабилизированном катализате.

В полном соответствии с технической задачей, разработанный катализатор на основе цеолита структуры AEL характеризуется:

- содержанием платины не более 0,3 масс %,

- обеспечивает относительное остаточное содержание С5+ нафтеновых углеводородов в стабилизированном катализате не более 0,45 при температурах процесса не более 480°C.

Полученный катализатор на основе цеолита структуры AEL значительно более эффективен, чем платино-рениевый катализатор сравнения в рамках обоих вышеуказанных параметров при температурах процесса не более 480°C, Таблица 3. Кроме того, для платино-рениевого катализатора сравнения суммарное содержание дорогостоящих активных металлов (платина и рений) составляет 0,7 масс %, что более чем в 2 раза превышает соответствующее значение для заявленного катализатора.

Заявленный катализатор более эффективен не только в рамках достигаемых значений относительного остаточного содержания нафтеновых углеводородов и относительного прироста содержания ароматических углеводородов в стабилизированном катализате, но и, как следствие, в рамках значений ОЧИ стабилизированного катализата. Репрезентативные примеры значений ОЧИ, достигаемых в процессе низкотемпературного риформинга гидроочищенной бензиновой фракции вместе с соответствующими значениями для катализатора сравнения приведены в Таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор изомеризации н-алканов в процессе риформинга гидроочищенных бензиновых фракций (варианты) | 2016 |

|

RU2626747C1 |

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| Каталитическая система для низкотемпературного риформинга бензиновых фракций и способ его осуществления с применением каталитической системы | 2017 |

|

RU2670108C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| Способ получения катализатора для изодепарафинизации дизельных фракций нефти | 2020 |

|

RU2734969C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ АВИАЦИОННЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

Изобретение относится к области катализа и нефтепереработки, в частности к катализатору, на основе алюмофосфатного цеолита АРО-11 или силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой. Готовый катализатор содержит, мас.%: 0,1-0,3 Pt, 0-0,2 Sn, 10,0-80,0 алюмофосфатного цеолита АРО-11 или силикоалюмофосфатного цеолита SAPO-11 с иерархической пористой структурой, Al2O3 - остальное. Изобретение обеспечивает снижение рабочего интервала температур проведения реакций дегидрирования циклических насыщенных углеводородов в процессе риформинга гидроочищенных бензиновых фракций, с использованием катализатора, обеспечивающего относительное остаточное содержание С5+ нафтеновых углеводородов в стабилизированном катализате не более 0,45 при температурах не более 480°С по сравнению с сырьем. 2 з.п. ф-лы, 5 табл., 12 пр.

1. Катализатор низкотемпературного дегидрирования, обеспечивающий относительное остаточное содержание С5+ нафтеновых углеводородов в стабилизированном катализате не более 0,45 (мас.%/мас.%) при температурах не более 480°С в процессе риформинга гидроочищенных бензиновых фракций, содержащий платину и носитель, состав которого включает алюмофосфатный цеолит АРО-11 или силикоалюмофосфатный цеолит SAPO-11 с иерархической пористой структурой и оксид алюминия, при следующем содержании компонентов, мас.%:

2. Катализатор по п. 1, отличающийся тем, что силикоалюмофосфатный цеолит SAPO-11 с иерархической пористой структурой имеет соотношение  в диапазоне 0,3-0,5, где SMП и SBH - удельная площадь поверхности микропор, м2/г и удельная площадь внешней поверхности цеолита, м2/г.

в диапазоне 0,3-0,5, где SMП и SBH - удельная площадь поверхности микропор, м2/г и удельная площадь внешней поверхности цеолита, м2/г.

3. Катализатор по п. 1, отличающийся тем, что дополнительно содержит олово в количестве 0,1-0,2 мас.%.

| US 4741820 A1, 03.05.1988 | |||

| US 5135638 A1, 04.08.1992 | |||

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ БЛАГОРОДНОГО МЕТАЛЛА И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2351394C2 |

| US 20120024754 A1, 02.02.2012. | |||

Авторы

Даты

2017-06-26—Публикация

2016-03-17—Подача