(54) ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ

И СТЕРЖНЕЙ читепьного колвгчества ппавитсового шпата (флюорита), который образует легкоплавкие соединения, снижая огнеупорность и противопригарные свойства покрытия, пош 1шенная газотворность краски. Целью изобретения является обеспечение способности противопригарной краски к самозатвердеванию на рабочей поверхности форм и стержней и снижение ее газотворности. Для достижения поставленной цели пре№лагаемая противопригарная краска для литейных форм и стержней, включающая огнеупорный наполнитель, воду и ортофосфорную кислоту, дополнительно содержит соляную кислоту и мелкодисперсное порошкообразное вешество, выбранное из следующего ряда металлсодержащих соединений: медь, железо, цинк, окислы указанных металлов, гидроокиси указанных металлов, в весовом соотношении в пересчете на чистый металл с ортофосфорной кислотой 1: (З-б), при следующем соотношении ингредиентов, вес. %: Вода23-33 Ортофосфорная кислота ( в пересчете на безводный продукт} 0,45-4,20 Соляная кислота (в пересчете на условный безводный продукт)0,07-0,25 Мелкодисперсное порошкообразное вещество, выбранное из указанного ряда металлсодержащих соединений (в пересчете на чистый металл) 0,15-0,7 Огнеупорный наполнительОстальное. Содержание кислот в составе указано в пересчете на безводный продукт. Имеется в виду, что могут быть использованы кислоты любой конпентраяии. В зависимости от этогс следует производить пересчет состава на содержание в них безводного НСРи НдРО-в указанных пределах. Например, в соляной кислоте плотностью 1,149 г/см безводного продукта (НС6) содержится 30%, остальное - вода, а в ортофос- форной кислоте плотностью 1,689 г/см содержится 85% Н,РО , остальное - вода. Следовательно, для приготовления 1 кг крас- ки, содержащей 1,5% и 0,2% НСЙ, следует ввести кислоты указанной плотности в количестве: , ортофосфорной 1оОкО,85 б 1000x0.2 6,66 соляной 100 X 0,30 Следует учитывать воду, содержащуюся в растворах кислот, при дозировке воды в крас ке. Предпочтительнее использование соляной кислоты плотностью 1,10-1,19 г/см и ортофосфорной - 1,25-1,85 г/см . Соляная кислота обеспечивает быстрое и полное растворение металлического порошка, окислов или гидроокисей. В ее отсутствие реакция образования вяжущих фосфатов затухает иэ-за возникновения пленки плохо растворимых продуктов реакции на частицах металла, окислов или гидроокисей. Полностью диссоциируя в воде, соляная кислота обеспечивает постоянное присутствие в растворе ионов Н , что способствует образованию вяжущих кислых фосфатов. Будучи летучей, соляная кислота испаряется при сушке покрытия, а оставшиеся фосфаты цементируют слой. При содержании соляной кислоты ниже нижнего предела ухудшается способность краски к самозатвердеванию, а при содержании ее выше верхнего предела ухудшаются санитарно-гигиенические условия труда. Содержание металлсодержащих соединений указанного ряда приведено.в пересчете на чистый металл. В этом случае, если в качестве металлсодержащего соединения в краске используется окись или гидроокись меди, железа или цинка, обшее содержание этого ингредиента определяется с учетом грамм-атомного соотношения металла и кислорода в окисле или металла и гидроксила в гидроокиси. Найденное экспериментально оптимальное соотношение между металлом и ортофосфор- ной кислотой 1:(3-б) позволяет получить фосфаты, обладающие высокими вяжущими свойствами, а потому гарантирующие образование прочного покрытия при низкой концентрации их в составе. При изменении указанного соотношения, а также при содержании металлсодержащего соединения ниже нижнего и выше верхнего пределов снижается прочность покрытия после его затвердевания при 20 С, а в последнем случае и прочность покрытия при 900 С. В качестве наполнителя могут быть использованы вылевидные материалы: кристаллический или плавленый кварц, электрокорунд, шамот, циркон, окись циркония. Если наполнитель получен размолом трубодисперсного материала с использованием стальных или чугунных мелющих средств, металлическое железо и его окислы содержатся в нем в виде примесей в количестве 0,1-1,0%. Эту примесь следует учитывать при определении содержания ингредиентов. Вводимое таким образом железо, частицы которого образовались в процессе скалывания при размо- ле,химически высоко активно, поскольку имеет свежие сколы, дефекты кристаллической решетки, ненасыщенные химические связи. Предлагаемый состав может быть использован как готовая литейная краска для форм и стержней или как основа для получения

такой краски. В последнем случае в нее можно дополнительно вводить различные известные добавки, с которыми состав хорошо совмещается, например графит для получения восстановительной атмосферы, закись железа для увеличения теплопроводности покрытия.

Реологические и структурные свойства предлагаемого состава можно регулировать малыми добавками поверхностно-активных вешеств (ПАВ). С помощью ПАВ, разжижающих суспензию, может быть увеличена про никающая способность состава. Структурирующие ПАВ повышают его седиментационную устойчивость и кроющую способность.

Предлагаемый состав представляет собой суспензию. Его готовят перемещиванием всех компонентов в мещалке с числом обо ротов 1200-2800 в минуту в течение 3060 мин. Слой покрытия на форме или стерж- не этверждается как при подсушке при температуре 15О-300 С, так и в нормальных условиях. Покрытие негазотворно, обладает значительной прочностью при высокой температуре, не образует пригаров на отливках.

Пример. Приготавливают краску следующего состава (в вес.%): вода - 27,7, ортофосфорная кислота - 1,02, соляная кислота 0,1 электрокорунд - 70,95, железо 0,23, отношениеFe: ИjPO 1:4.4. В мешалку с числом оборотов 2400 в минуту последовательно загружают 5 л 850 мл воды, 15О мл ортофосфорной кислоты плотностью 1,7 г/см , 50 мл соляной кислоты плот- ностью 1,17 г/см , 15 кг электрокорунда и 67,5 г тонкоизмельченной железной окалины, содержащей 50 г железа. Составляющие перемещивают в течение 30 мин. Окрашенные окунанием стержни подсушивают на воздухе в течение 30 мин, затем стержни

проставляют в форму, которую заливают сталью. Отливки не имеют пригара, брак по ужиминам и газовым раковинам отсутствует.

Образцы для опенки прочности краски в холодном и горячем состоянии готовили следующим образом. Фторопластовую пластину с углублением 40 х 20 х 3,5 мм погружали в краску. Затем извлекали, давали стечь избытку суспензии. Полученный спой вьгсуши вали в течение 2-3 час в нормальных условиях. Затем операции нанесения и сушки повторяли. Четырехслойный образец имел толщину 3,5-4,0 мм,

После высушивания четвертого слоя образец извлекали из подложки и испытывали на прочность при статическом изгибе при 20 и 900 С на приборе конструкции ЗИЛ.

Прочность образцов краски по примеру 1 следующая: при 20 С - 18 кгс/см , при 900°С - 24 кгс/см -.

П р и м е р 2. Состав краски соответствует указанному в примере 1 с тем отличием, что в качестве наполнителя использовали пылевидный кристаллический кварц марки КП-3, полученный помолом кварцевого песка в шаровых мельницах со стальными шарами Пылевидный кварц содержит в своем составе 0,315 вес.% мелкодисперсного металлического железа. В мешалку последовательно загружают : воды - 5 л 85О мл, ортофосфорной кислоты - 1бО мл, соляной кислоты - 50 мл. пылевидного кварца, содержащего железо - 15,О5 кг.

Прочность образцов при изгибе при 20 С составляет 23,5 кгс/см , а при 900 С 25,6 кгс/см. Качество поверхности отливок аналогично примеру 1.

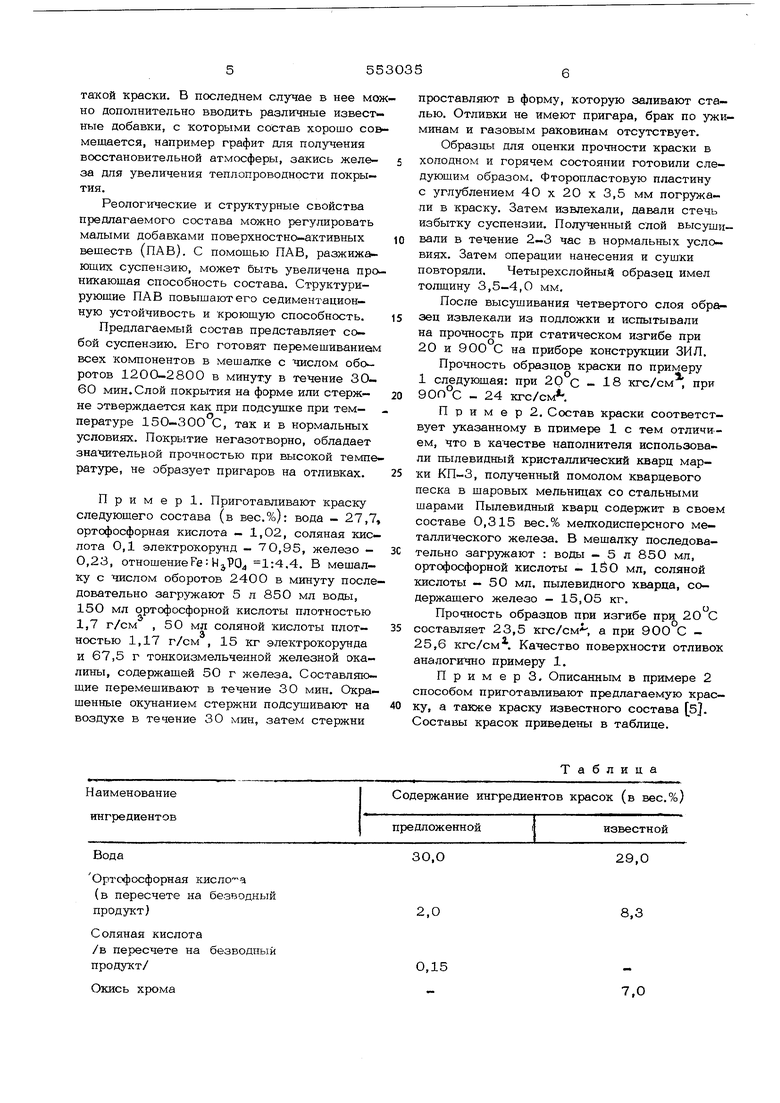

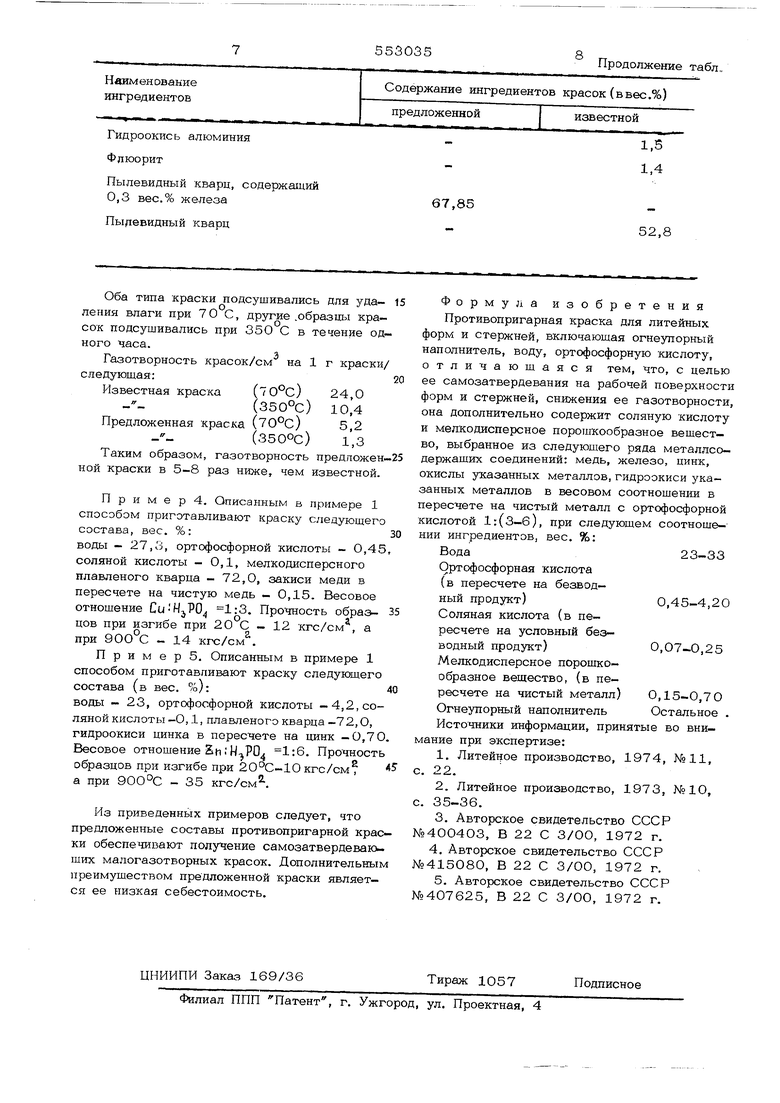

П р и м е р 3, Описанным в примере 2 способом приготавливают предлагаемую краску, а также краску известного состава 5j. Составы красок приведены в таблице.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1978 |

|

SU667315A1 |

| Противопригарное покрытие для литейных форм и стержней | 1973 |

|

SU478667A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Связующее для противопригарных покрытий литейных форм и стержней | 1985 |

|

SU1279738A1 |

| Противопригарная краска для литей-НыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU822970A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Связующее для оболочковых форм | 1980 |

|

SU1024142A1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

Вода

Ортофосфорная кисло а (в пересчете на безводный продукт)

Соляная кислота

/в пересчете на безводный

продукт/

Окись хрома

29,0

ЗО.О

2,0

0,15

Пылевидный кварц, содержащий 0,3 вес.% железа

Пылевидный кварц Оба типа краски подсушивались для удаления влаги при 70 С, другие .образны красок подсушивались при 350 С в течение одного часа. Газотворность красок/см на 1 г краски/ следующая: Известная краска (70°С) 24,0 (350°С) 10,4 Предложенная краска (70°С)5,2 (3500с) 1,3 Таким образом, газотворность предложенной краски в 5-8 раз ниже, чем известной. П р и м е р 4. Описанным в примере 1 способом приготавливают краску следующего состава, вес. воды - 27,3, ортофосфорной кислоты - 0,45 соляной кислоты - О,1, мелкодисперсного плавленого кварца - 72,0, закиси меди в пересчете на чистую медь - 0,15. Весовое отношение CuHjPO 1:3. Прочность образцов при изгибе при 20 С - 12 кгс/см , а при 90О°С - 14 кгс/см. П р и м е р 5, Описанным в примере 1 способом приготавливают краску следуюшего состава (в вес. %): воды - 23, ортофосфорной кислоты -4,2, соляной кислоты-О, 1, плавленого кварца -7 2,0, гидроокиси цинка в пересчете на цинк -0,7О Весовое отношение Zn iHaPO. 1:6. Прочност (. образцов при изгибе при 20-С-10 кгс/см , а при 900°С - 35 кгс/см. Из приведенных примеров следует, что предложенные составы противопригарной кра ки обеспечивают получение самозатвердеваго ших малогазотворных красок. Дополнительны преимуществом предложенной краски является ее низкая себестоимость.

67,85

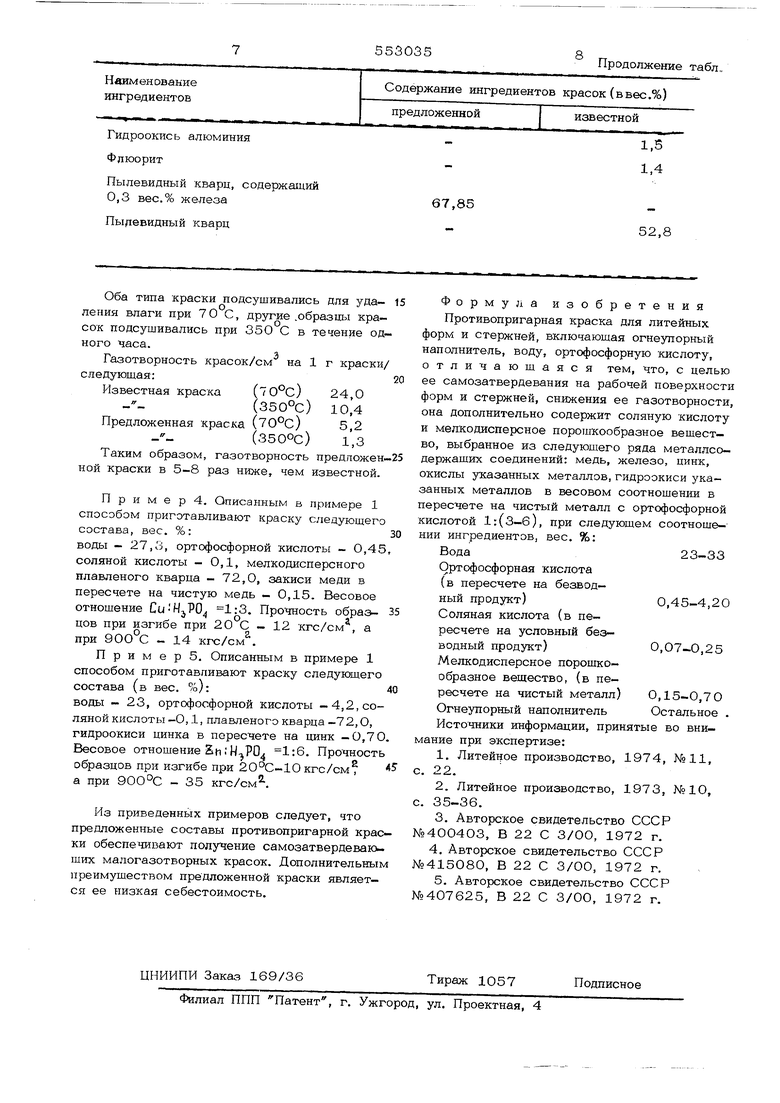

52,8 Формула изобретения Противопригарная краска для литейных форм и стержней, включающая огнеупорный наполнитель, воду, ортофосфорную кислоту, отличающаяся тем, что, с целью ее самозатвердевания на рабочей поверхности форм и стержней, снижения ее газотворности, она дополнительно содержит соляную кислоту и мелкодисперсное порощкообразное вешест- во, выбранное из следуюшего ряда металлсодержащих соединений: медь, железо, цинк, окислы указанных металлов, гидроокиси указанных металлов в весовом соотношении в пересчете на чистый металл с ортофосфорной кислотой 1:(3-б), при следующем соотношении ингредиентов, вес. %: Вода23-33 Ортофосфорная кислота (в пересчете на безводный продукт)0,45-4,20 Соляная кислота (в пересчете на условный безводный продукт) 0,07-0,25 Мелкодисперсное порошкообразное вещество, (в пересчете на чистый металл) 0,15-0,70 Огнеупорный наполнитель Остальное . Источники информации, принятые во внимание при экспертизе: 1.Литейцое производство, 1974, №11, с. 22. 2.Литейное производство, 1973, №10, с. 35-36. 3.Авторское свидетельство СССР №400403, В 22 С 3/00, 1972 г. 4. Авторское свидетельство СССР №415080, В 22 С 3/00, 1972 г. 5. Авторское свидетельство СССР №407625, В 22 С 3/00, 1972 г.

Авторы

Даты

1977-04-05—Публикация

1975-08-15—Подача