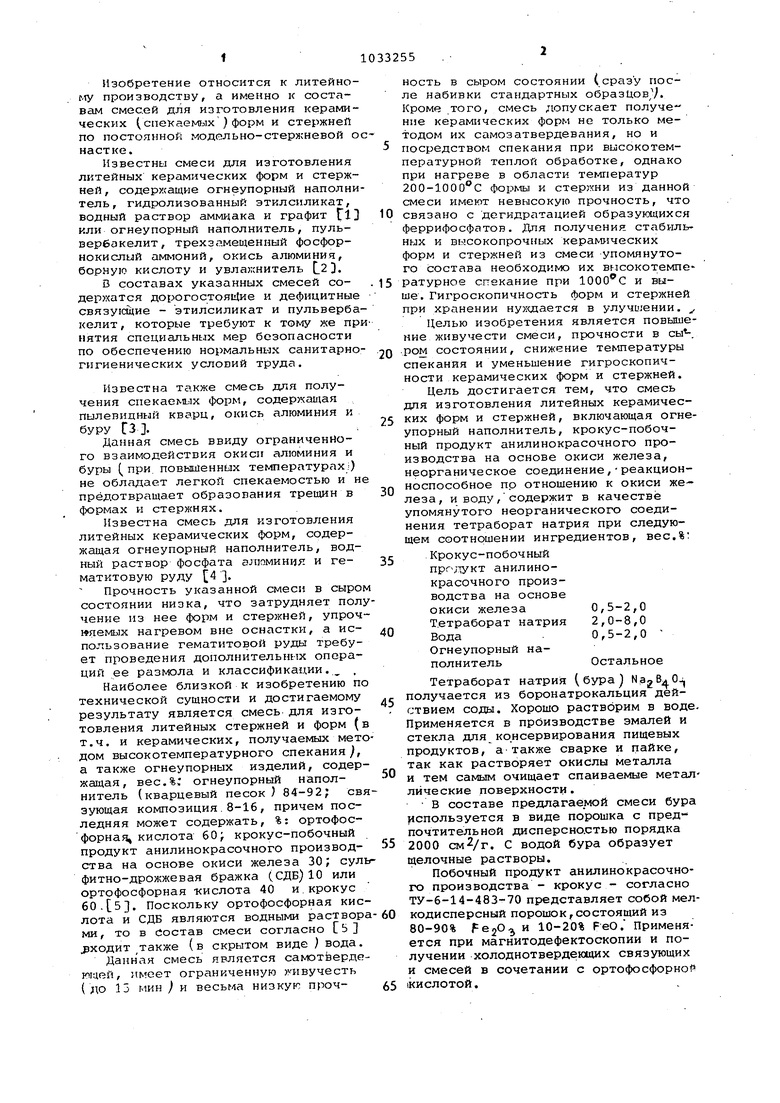

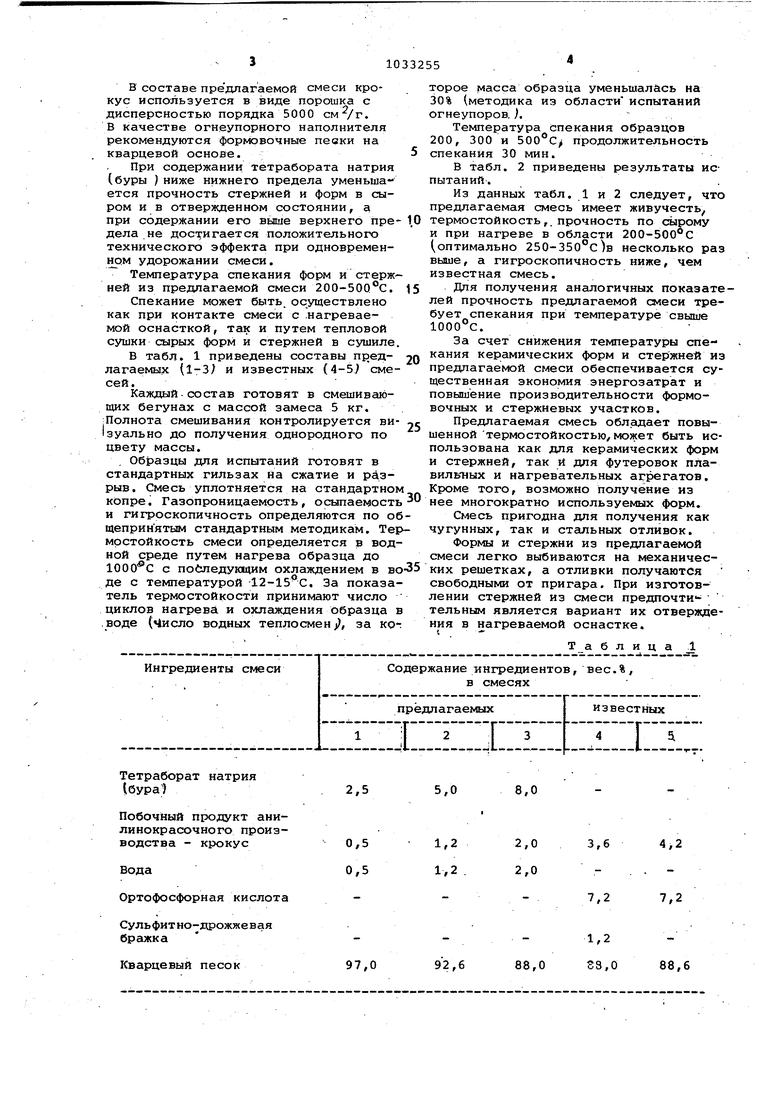

Изобретение относится к литейному производству, а именно к составам смесей для изготовления керамических (спекаемых ) форм и стержней по постоянной модельно-стержневой о настке. Известны смеси для изготовления литейных керамических форм и стержней, содерхсащие огнеупорный наполни тель, гидролизованный этилсиликат, водный раствор аммиака и графит Г1} или огнеупорный наполнитель, пульвербакелит, трехзамещенный фосфорнокислый аммоний, окись алюминия, борную кислоту и увлажнитель t.23, D составах указанных смесей содержатся дорогостоя1Цие и дефицитные связующие - этилсиликат и пульверба келит, которые требуют к тому же пр нятия специальных мер безопасности по обеспечению нормальных санитарно гигиенических условий труда. Известна тйкже смесь для получения спекаемых форм, содержащая пылевидный кварц, окись алюминия и буру ГЗ . Данная смесь ввиду ограниченного взаимодействия окиси алюминия и буры (при повышенных температурах) не обладает легкой спекаемостью и н предотвращает образования трещин в формах и стержнях. Известна смесь для изготовления литейных керамических форм, содержащая огнеупорный наполнитель, водный раствор фосфата алюминия и гематитовую руду Прочность указанной смеси в сыро состоянии низка, что затрудняет пол чение из нее форм и стержней, упроч яемых нагревом вне оснастки, а использование гематитовой руды требует проведения дополнительных операций ее размола и классификации., . Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных стержней и форм (в т.ч. и керамических, получаемых мето дом высокотемпературного спекания, а также огнеупорных изделий, содержащая, вес.%; огнеупорный наполнитель (кварцевый песок ) 84-92; свя зующая композиция.8-16, причем последняя может содержать, %: ортофосфорная кислота 60; крокус-побочный продукт анилинокрасочного производства на основе окиси железа 30; суль фитно-дрожжевая бражка (СДБ)10 или ортофосфорная -кислота 40 и. крокус 60.5. Поскольку ортофосфорная кислота и СДБ являются водными раствора ми, то в Состав смеси согласно Сь уходит также (в скрытом виде ) вода. Данная смесь является самотЬердекгцей, имеет ограниченную живучесть (до 13 мин ) и весьма низкук; прочность в сыром состоянии (сразу после набивки стандартных образцов;. Кроме того, смесь допускает получе ние керамических форм не только методом их самозатвердевания, но и посредством спекания при высокотемпературной теплой обработке, однако при нагреве в области температур 200-1000 с формы и стер)хни из данной смеси имеют невЕ-асокую прочность, что связано с дегидратацией образующихся феррифосфатов. Для получения стабильных и высокопрочных керамических форм и стержней из смеси упомянутого состава необходимо их высокотемпе ратурное спекание при ЮООс и выше. Гигроскопичность форм и стержней при хранении нухдаается в улучшении. Целью изобретения является повышение живучести смеси, прочности в . ром состоянии, снижение температуры спекания и уменьшение гигроскопичности керамических форм и стержней. Цель достигается тем, что смесь для изготовления литейных керамических форм и стержней, включающая огнеупорный наполнитель, крокус-побочный продукт анилинокрасочного производства на основе окиси железа, неорганическое соединение,реакционноспособное по отношению к окиси железа, и воду, содержит в качестве упомянутого неорганического соединения тетраборат натрия при следующем соотношении ингредиентов, вес.%: Крокус-побочный анилинокрасочного производства на основе окиси железа 0,5-2,0 Т.етраборат натрия 2,0-8,0 Вода . 0,5-2,0 Огнеупорный наполнитель Остальное Тетраборат натрия ( бура j .; получается из боронатрокальция действием соды. Хорошо растворим в воде. Применяется в производстве эмалей и стекла для ко нсервирования пищевых продуктов, а также сварке и пайке, так как растворяет окислы металла и тем самым очищает спаиваемые металлические поверхности. В составе предлагаемой смеси бура используется в виде порошка с предпочтительной дисперсно.стью порядка 2000 см2/г. С водой бура образует щелочные растворы. Побочный продукт анилинокрасочного производства - крокус - согласно ТУ-6-14-483-70 представляет собой мелкодисперсный порошок,состоящий из 80-90% резО и 10-20% FeO. Применяется при магнитодефектоскопии и получении холоднотвердеющих связующих и смесей в сочетании с ортофосфорно КИСЛОТОЙ. В составе предлагаемой смеси крокус используется в виде порошка с дисперсностью порядка 5000 . В качестве огнеупорного наполнителя рекомендуются формовочные пеоки на кварцевой основе. При содержании тётрабората натрия (буры ) ниже нижнего предела уменьшается прочность стержней и форм в сыром и в отвержденном состоянии, а при содержании его выше верхнего пре дела не достигается положительного технического эффекта при одновременном удорожании смеси, Температура спекания форм и стерж ней из предлагаемой смеси 200-50Q°C, Спекание может быть, осуществлено как при контакте смеси с .нагреваемой оснасткой, так и путем тепловой cyuiKK сырых форм и стержней в сушиле В табл. 1 приведены составы предлагаемых (1-3 и известных (4-5J сме сей. Каждый-состав готовят в смешивающих бегунах с массой замеса 5 кг. ;Полнота смешивания контролируется ви 1зуально до получения однородного по цвету массы. , Образцы для испытаний готовят в стандартных гильзах на сжатие и разрыв . Смесь уплотняется на стандартно копре. Газопроницаемость, осыпаемост и гигроскопичность определяются по о щепринятым стандартным методикам. Те мостойкость смеси определяется в вод ной среде путем нагрева образца до с побледуквдим охлаждением в в де с температурой 12-15 С. За показа тель термостойкости принимают число циклов нагрева и охлаждения образца .воде (число водных теплосменр, за ко торое масса образца уменьшалась на 30% (методика из области испытаний огнеупоров.), -. Температура спекания образцов 200, 300 и продолжительность спекания 30 мин. В табл. 2 приведены результаты испытаний. Из данных табл. 1 и 2 следует, что предлагаемая смесь имеет живучесть термостойкость,, прочность по сырому и при нагреве в области 200-500°С (оптимально 250-350°с)в несколько раз выше, а гигроскопичность ниже, чем известная смесь. Дпя получения аналогичных показателей прочность предлагаемой смеси требует спекания при температуре свыше 1000°С. За счет снижения температуры спекания керамических форм и стержней из предлагаемой смеси обеспечивается существенная экономия энергозатрат и повышение производительности формовочных и стержневых участков. Предлагаемая смесь обладает повышенной термостойкостью,может быть использована как для керамических форм и стержней, так и для футеровок плавильНых и нагревательных агрегатов. Кроме того, возможно получение из нее многократно используемых форм. Смесь пригодна для получения как чугунных, так и стальных отливок. Формы и стержни из предлагаемой смеси легко выбиваются на механических решетках, а отливки получаются свободными от пригара. При изготовлении стержней из смеси предпочти тельным является вариант их отверждения в нагреваемой оснастке. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических форм и стержней теплового отверждения | 1983 |

|

SU1097425A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| Смесь для изготовления литейных стерж-НЕй и фОРМ, ОТВЕРждАЕМыХ пРОдуВКОйВОздуХОМ | 1979 |

|

SU801956A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Самотвердеющая смесь | 1981 |

|

SU1002080A1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ, включающая огнеупорный наполнитель, крокус-побочный продукт анилинокрасочного производства на основе окиси железа, неорганическое соединение, реакционноспособное по отношению к окиси железа, и воду, о т л и.ч а ю1Д а я с я тем, что, с целью повышения ее живучести, повышения.прочности в сыром состоянии, снижения температуры спекания и уменьшения гигроскопичности , она содержит в качестве упомянутого- неорганического соединения тетраборат натрия при следующем соотношении ингредиентов,вес.%: Крокус-побочный i продукт йнилинокрасочного произ(Л водства на основе 0,5-2,0 окиси железа Тетраборат натрия 2,0-8,0 Вода 0,5-2,0 Огнеупорный наполОстальное нитель OQ СО to СП ел

Тетраборат натрия

(;бура;)

Побочный продукт анилинокрасочного производства - крокус

Вода

Ортофосфорная кислота

Сульфитно-дрожжевая бражка

Кварцевый песок

8,0

4,2

2,0

3,6 2,0

7,2

7,2

1,2

88,0 S3,О 88,6

92,6

97,0 Более SDO Более Живучесть, мин Прочность по сырому, кгс/см Прочность на сжатие, кгс/см:после прогрева.

Таблица 2 500 Более 300 7,0 5,5 .0,01 0,03

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесь для изготовления керамических литейных форм и стержней | 1973 |

|

SU493287A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-07—Публикация

1982-03-25—Подача