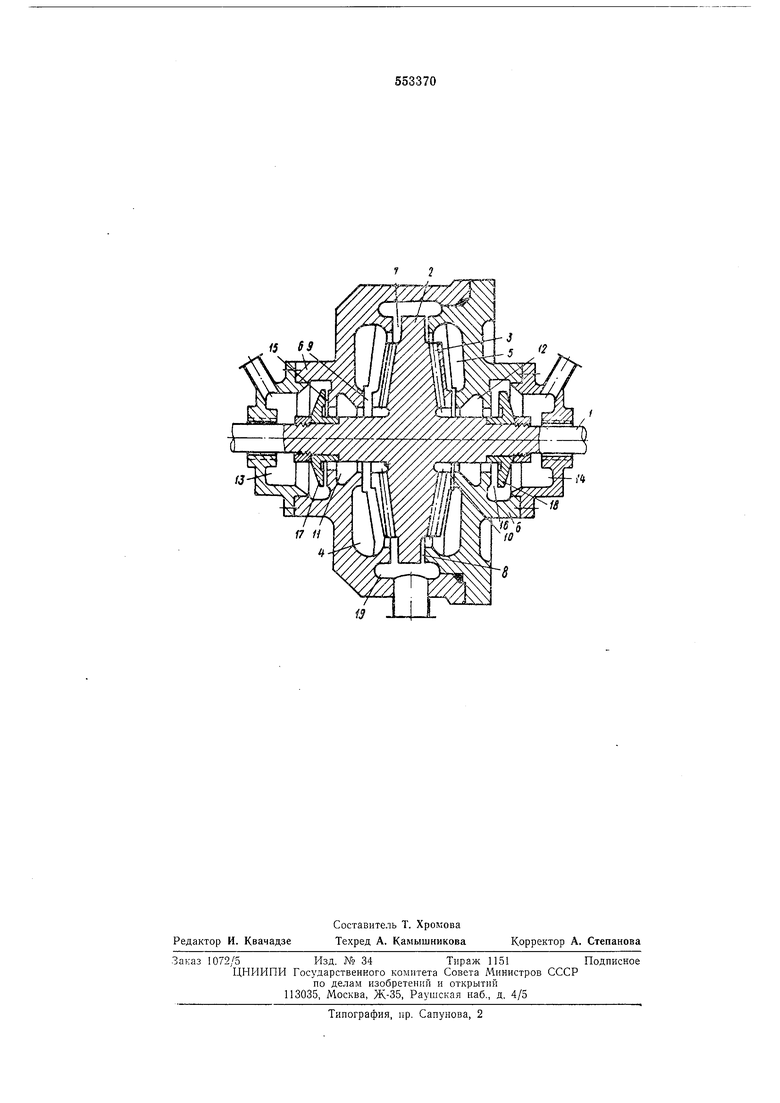

сущие камеры 4 и 5, расположенные по обе стороны пяты 2 и образованные торцовыми поверхностями пяты 2 и корпуса 6. Несущие камеры 4 и 5 имеют выходные щелевые дроссели 7 и 8, расположенные на периферии, и выходные щелевые дроссели 9 и 10, расположенные у ступицы ияты 2.

В теле корпуса 6 выполнены камеры всасывания 11 и 12, сообщающиеся с камерами 13 и 14 подвода жидкости через входные щелевые дроссели 15 и 16, образованные торцами неиодвижно закрепленых на валу 1 колец 17 и 18, стенками корпуса 6 и несущими камерами 4 и 5 через радиальные каналы 3 пяты 2 и выходные -щелевые дроссели 9 и 10.

В корпусе 6 выполнена камера 19 отвода рабочей жидкости. Несущие камеры 4 и 5 снабжены радиальными ребрами.

Работает опора следующим образом.

Осевое усилие, возникщее на валу 1 и действующее, например, слева направо, смещает пяту 2, образуя при этом зазоры 8 и 10 и 15 минимальными, а дроссели 7 и 9 и 16 максимальными (на чертеже показано рабочее положение опоры).

Рабочая жидкость из камеры подвода 14 проходит через щелевой (открытый) дроссель в камеру всасывания 12 и захватывается радиальными каналами 3 и нагнетается в несущую камеру 5, обеспечивая в ней высокое давление.

С другой стороны рабочая жидкость, поступающая из камеры подвода 13 в камеру всасывания II, дросселируется на щелевом (закрытом) дросселе 15, приводя к полной или частичной кавитации в радиальных каналах, т. е. практически давление в несущей камере 4 отсутствует.

Таким образом, в камерах 5 и 4 создается необходимый перепад давления, автоматически уравновещивающий возникающую на валу

осевую силу. Рабочая жидкость, протекающая через дроссели 8 и 7, отводится через камеру 19 в систему питания для охлаждения, а жидкость, протекающая через дроссели 10 и 9, захватывается вновь радиальными каналами пяты.

Дросселирование рабочей жидкости на входе обеспечивает высокую эффективность кавитации, позволяя получить перепад давления

в несущих камерах до 90-93% (у известных подщипников этот перепад составляет 70- 73%).

При изменении направления осевого усилия положение зазоров меняется и необходимый

перепад давлений устанавливается уже между камерами 4 и 5.

Формула изобретения

Двусторонняя осевая опора, содержащая

смонтированную на валу пяту в виде ступенчатого диска, имеющую два ряда радиальных каналов для подачи рабочей жидкости в несущие камеры, расположенные по обе стороны пяты, камеру отвода рабочей жидкости, соединенную с несущими камерами через выходные щелевые дроссели, образованные торцовыми поверхностями периферийной части пяты и корпуса, а также камеры подвода рабочей жидкости, отличающаяся тем,

что, с целью повыщения несущей способности, опора снабжена камерами всасывания, расположенпыми по обе стороны пяты, выполненными в теле корпуса и сообщающимися с камерами подвода рабочей жидкости через входные щелевые дроссели, образованные торцами неподвижно закрепленных на валу колец и стенками корпуса, а также с несущими камерами через радиальные каналы пяты и дополнительные выходные щелевые

дроссели, ограниченные торцами пяты у ступицы и корпуса.

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Двусторонняя осевая опора | 1976 |

|

SU584123A1 |

| Двусторонняя осевая опора | 1980 |

|

SU966348A1 |

| Двусторонняя осевая опора | 1980 |

|

SU1035312A2 |

| Гидростатическая опора | 1972 |

|

SU456924A1 |

| Гидравлическое устройство для создания осевой нагрузки | 1972 |

|

SU564561A1 |

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

| ДВУСТОРОННЯЯ ОСЕВАЯ ОПОРА | 1971 |

|

SU314935A1 |

| Гидростатическая опора | 1990 |

|

SU1751501A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

Авторы

Даты

1977-04-05—Публикация

1974-09-06—Подача