1

Изобретение относится к приборостроению, в частности к способам изготовления предохранительных устройств для сброса давления, содержанхих в качестве основного рабочего элемента мембрану, разрушающуюся при опасном повышении рабочего давления в защиидаемом аппарате.

Известен способ изготовления мембранных предохранительных устройств штамповкой .1.

Однако этот способ не обеснечивает высокой надежности изготавливаемых мембран.

Наиболее близким по сушеству и достигаемому техническому эффекту к предлагаемому способу является способ 2, заключающийся в формообразованни статическим давлением газа или жидкости плоских дисков - заготовок, жестко зажимаемых по краевому участку до получения из них куполообразных мембран и закрепления этих мембран по упомянутому участку между обращенными друг к другу уплотнительными поверхностями зажимающих элементов, скрепляемых между собой винтами.

Предполагается, что зажим мембраны обеспечивается исключительно установочными винтами, скрепляющими входпой и выходной зажимаюпи е элементы. Однако необходимое Зсилие зажатия практически обеспечивается лишь на краевых участках мембраны, находящихся вблизи установочных винтов. Участ2

ки, достаточно удаленные от установоч винтов, зажимаются с меныннм усилием, что предопределяет возможность вытягивания мембраны из-под зажимов на этих участках и обуславливает недостаточную эксплуатационную надежность устройств. В наибольшей степени отмечеппые недостатки проявляются при использовании мембран больших размеров.

Целью изобретения является устранение отмеченных недостатков н создание способа изготовления мембранных предохранительных устройств, повышающего эксплуатаппонную надежность устройств.

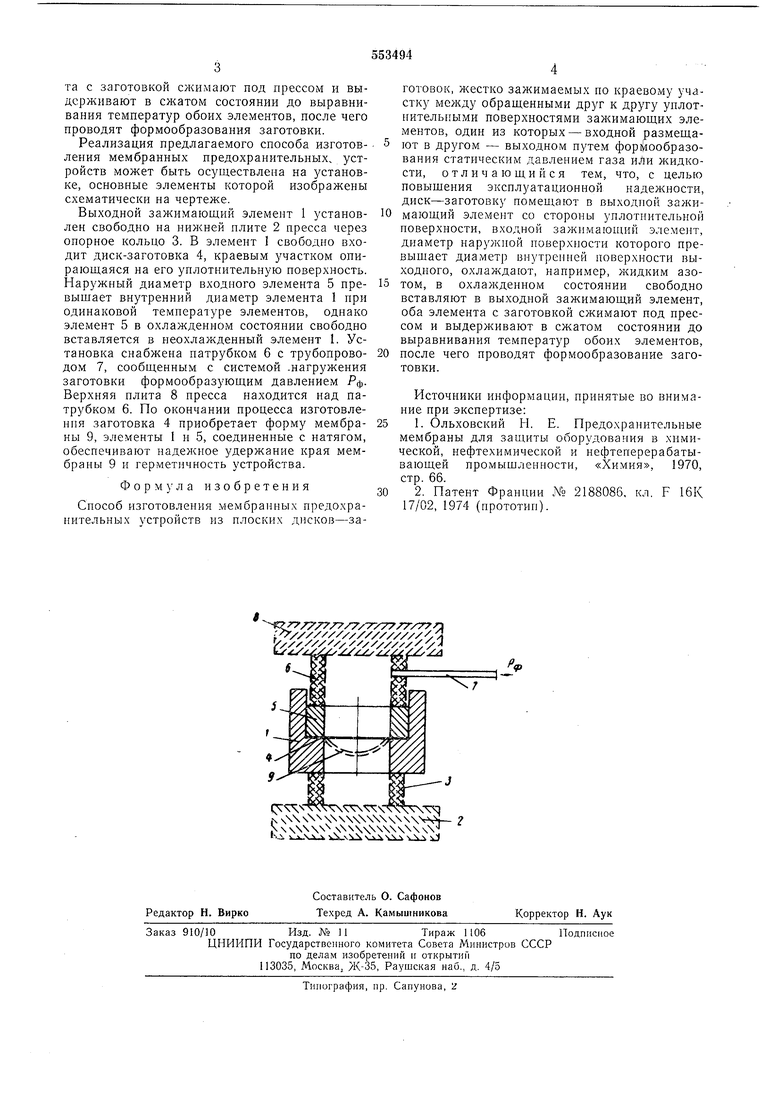

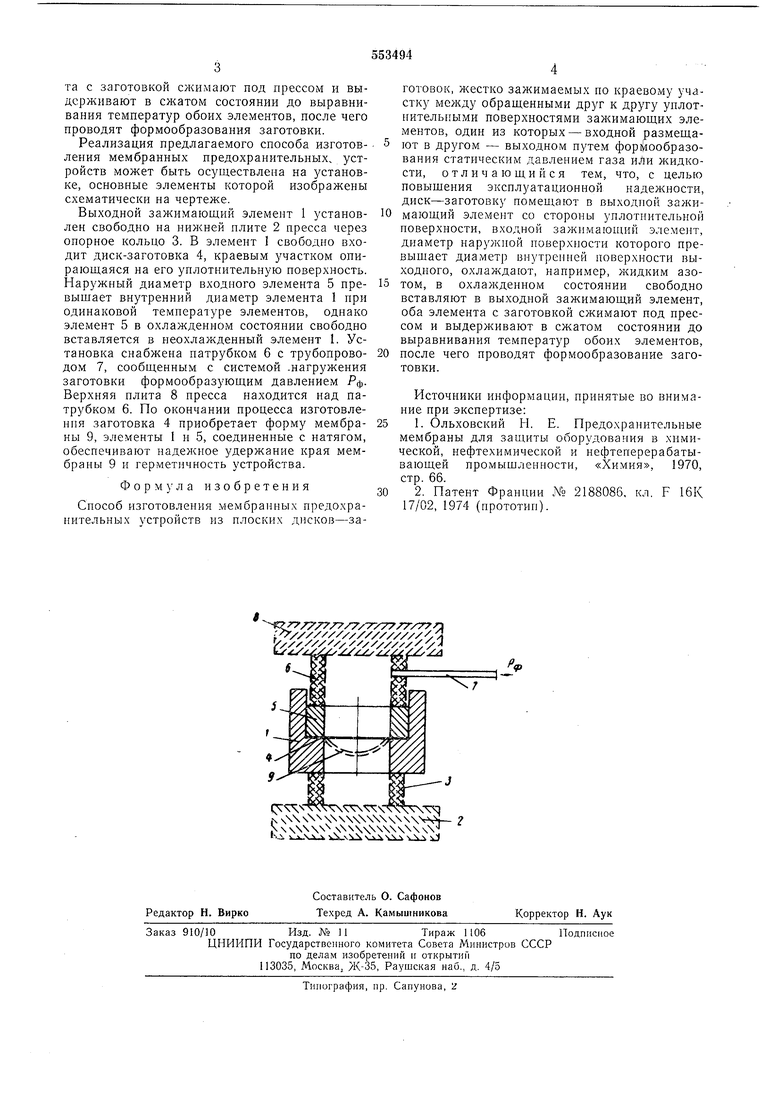

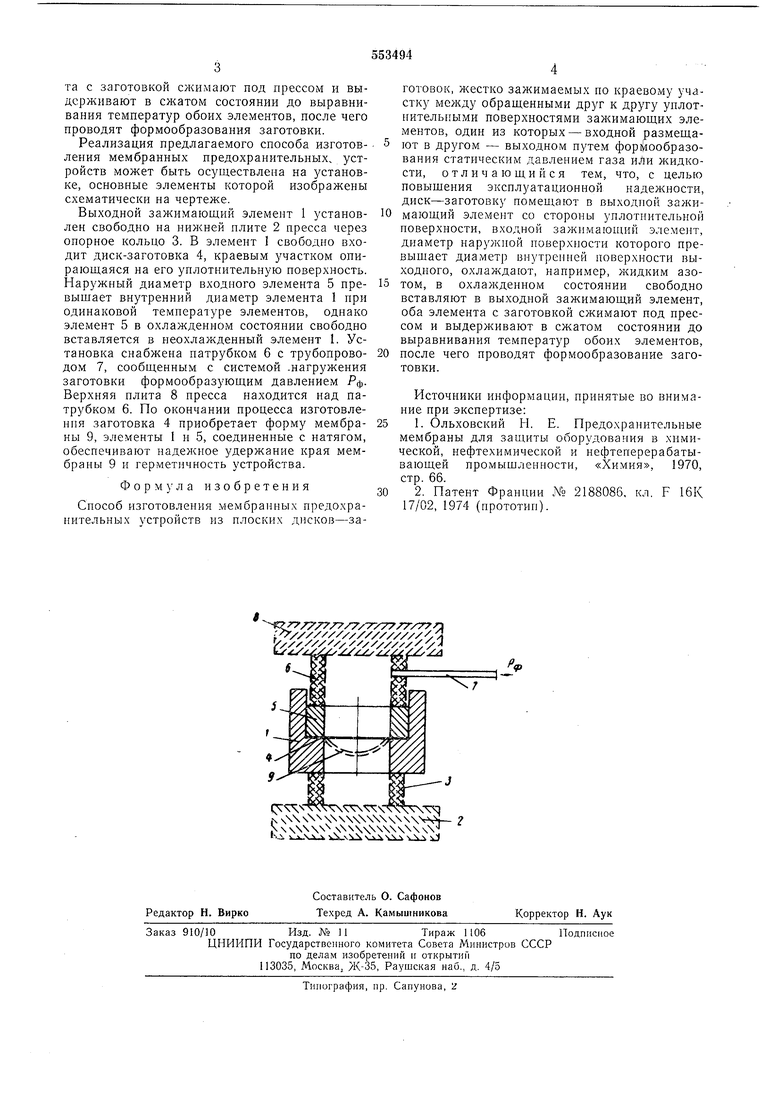

Поставленная цель достигается тем, что при изготовлении мембранных предохранительных устройств из плоских дисков-заготовок, жестко зажимаемых по краевому участку между обращенными друг к другу унлотнительнымн поверхностями зажимающих элементов, один из которых - входной размещают в другом- выходном, путем формообразования статическим давлением газа или жидкости диск-заготовку помещают в выходной зажимающий элемент со стороны уплотнительной новерхностн, входной зажимающий элемент, диаметр наружной поверхности которого превышает диаметр внутренней новерхности выходного, охлаждают, напрнмер, жидким азото.м, в охлажденном состоянии свободно вставляют в выходной зажимающий элемент, оба элемента с заготовкой сжимают под прессом и выдерживают в сжатом состоянии до выравнивания температур обоих элементов, после чего проводят формообразования заготовки. Реализация предлагаемого способа изготовления мембранных предохранительных, устройств может быть осуществлена на установке, основные элементы которой изображены схематически на чертеже. Выходной зажимающий элемент 1 установлен свободно на нижней плите 2 пресса через опорное кольцо 3. В элемент 1 свободно входит диск-заготовка 4, краевым зчастком опирающаяся на его уплотнительную поверхность. Наружный диаметр входного элемента 5 нревыщает внутренний диаметр элемента 1 нри одинаковой температуре элементов, однако элемент 5 в охлажденном состоянии свободно вставляется в неохлажденный элемент 1. Установка снабжена патрубком 6 с трубопроводом 7, сообщенным с системой .нагружения заготовки формообразующим давлением Рф. Верхняя плита 8 пресса находится над патрубком 6. По окончании процесса изготовления заготовка 4 приобретает форму мембраны 9, элементы I н 5, соединенные с натягом, обеспечивают надежное удержание края мембраны 9 н герметичность устройства. Формула изобретения Способ изготовления мембранных предо.хранительных устройств из плоских дисков-заготовок, жестко зажимаемых по краевому участку между обращенными друг к другу уплотнительными поверхностями зажимающих элементов, один из которых - входной размещают в другом - выходном путем фор1у10образования статическим давлением газа иЛи жидкости, отличающийся тем, что, с целью повыщения эксплуатационной надежности, диск-заготовку помен ают в выходной зажимающий элемент со стороны уплотнительной поверхности, входной зажимающий элемент, диаметр наружной поверхности которого превыщает диаметр внутренней поверхности выходного, охлаждают, например, жидким азотом, в охлажденном состоянии свободно вставляют в выходной зажимающий элемент, оба элемента с заготовкой сжимают под прессом и выдерживают в состоянии до выравнивания температур обоих элементов, после чего проводят формообразование заготовки. Источники информации, принятые во внимание при экспертизе: 1. Ольховский Н. Е. Предохранительные мембраны для защиты оборудования в химической, нефтехимической и нефтеперерабатывающей промышленности, «Химия, 1970, стр. 66. 2. Патент Франции 2188086, кл. F 16К 17/02, 1974 (нрототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления куполообразных предохранительных мембран | 1981 |

|

SU987253A1 |

| Способ изготовления разрывных предохранительных мембран | 1981 |

|

SU997913A2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 2012 |

|

RU2501623C1 |

| Мембранное предохранительное устройство | 1975 |

|

SU552457A1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Способ изготовления и контроля куполообразных предохранительных мембран | 1975 |

|

SU547667A1 |

| ТАМПОН, ИМЕЮЩИЙ СПИРАЛЬНЫЕ КАНАВКИ | 2002 |

|

RU2338498C2 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНЫХ ХЛОПАЮЩИХ МЕМБРАН | 2007 |

|

RU2353456C1 |

| Неразъемное соединение трубопроводов из разнопородных материалов и способ его сборки | 1980 |

|

SU1009570A1 |

Авторы

Даты

1977-04-05—Публикация

1975-12-11—Подача