Изобретение относится к обработке металлов давлением, и может быть использовано для получения дисков турбин с лопатками (далее «моноколес») методом горячей штамповки, в частности для моноколес, которые используются в авиационных газотурбинных двигателях (ГТД).

Моноколеса относятся к наиболее ответственным деталям ГТД. Надежность и себестоимость их изготовления неразрывно связана с уровнем технологии производства. В настоящее время моноколеса, как правило, изготовляются методами механической обработки, в результате чего 50…80% металла уходит в стружку. Также при механической обработке моноколеса не удается получить благоприятное распределение металла, которое бы способствовало максимальному сопротивлению, возникающих в ходе эксплуатации нагрузок, вибронагрузок и т.д. Поэтому перспективным способом получения моноколес является горячая объемная штамповка, применение которой позволяет получить благоприятное формирование текстуры материала в теле диска и лопатки, что обеспечивает повышенное сопротивление нагрузкам, возникающим в ходе эксплуатации, обеспечивает увеличение ресурса детали, уменьшает затраты материала, а также на 50…60% снижает трудоемкость ее изготовления. При горячей штамповке моноколес возможно получить деталь с рабочими поверхностями (перо лопаток) не требующими последующей механической обработки или с минимальными припусками и напусками на последующую механическую обработку. Это позволяет сохранять полученные механические свойства материала, как результат течения его в полость ручья штампа.

Из уровня техники известен способ и устройство для изготовления заготовок типа дисков с лопатками (патент США №4530229, B22D 22/00, Jul. 23, 1985, "Forging method and die package therefor"), выбранный в качестве аналога, при котором исходную заготовку размещают в секционной разъемной матрице, прикладывают пуансоном усилие деформирования к верхнему торцу заготовки и деформируют исходную заготовку, заполняя полости между секциями штампа до полного формообразования лопаток.

Недостатками аналога являются большие удельные усилия деформирования заготовки, как правило, превышающие предел прочности штамповой оснастки, что связано с односторонним приложением усилия. При одностороннем приложении усилия имеет место стеснение пластического течения металла, вследствие чего увеличиваются силы трения металла по стенкам штампа, что и приводит к повышению усилия штамповки.

Для устройства штамповки моноколеса в качестве наиболее близкого аналога (прототипа) из уровня техники выбрано устройство для штамповки моноколес путем двустороннего деформирования исходной заготовки в закрытом штампе со съемными элементами матрицы (патент РФ на полезную модель №173848 «Устройство для штамповки моноколес», В21K 1/28, 31.05.2016). Устройство для штамповки моноколеса представляет из себя штамповый комплект, содержащий разъемную матрицу, состоящую из двух полуматриц, смыкающихся по вертикальной плоскости разъема, в каждой из которых выполнено горизонтальное отверстие, образующее сквозной межматричный канал-приемник, служащий для размещения исходной цилиндрической заготовки, и служащий направляющим для пуансонов. Каждая из полуматриц включает в себя радиально расположенные относительно каналов приемника полусекции, образующие при смыкании полуматриц между собой полости, по форме и размерам соответствующие лопастям моноколеса. Каждая из полусекций устанавливается в полуматрицу при помощи выступов, которые вставляются в соответствующие пазы в полости полуматриц с возможностью удаления полусекций вместе с поковкой моноколеса после окончания процесса штамповки.

Недостатками прототипа является то, что при сборке полусекций с полуматрицами возможно выпадение полусекций из полуматриц из-за отсутствия замочного соединения между ними и невозможности его выполнения в данной конструкции. Кроме того, при смыкании полуматриц практически невозможно обеспечить точное смыкание полусекций, что в итоге приведет к необходимости назначения дополнительных припусков под механическую обработку лопаточной части моноколес. Помимо этого, при формообразовании лопаток моноколеса истечение металла в полости между секциями происходит таким образом, что оказывается давление на полусекции как на балку, защемленную одним концом, что в итоге может привести к возникновению трещин в местах перехода полусекций к установочным выступам, разбалтыванию паза под выступ, а также поломке полусекций в месте их беззазорного соединения. Существенным недостатком также является сам способ установки исходной заготовки в матрицу через сквозное отверстие - приемник для пуансонов и вытекающая из данного способа установки форма заготовки в виде цилиндрического прутка. При этом переформатирование цилиндрического прутка в дисковую заготовку с лопастями связано с ограничениями по размерам моноколес и высоте лопаток. Таким образом прототип обеспечивает получение моноколес только небольших размеров и с малой высотой лопаток, при этом не представляется возможным выполнить штамповку деталей типа дисков ротора ГТД с лопатками, а именно моноколес больших диаметров. Кроме того, исходные заготовки типа дисков в данном устройстве использовать невозможно.

Технической проблемой для всей группы изобретений, на решение которой направлено заявленное изобретение является штамповка моноколес сложной формы с большой степенью закрутки лопастей для роторов ГТД, с возможностью извлечения такого моноколеса после штамповки.

Технический результат заявленного изобретения заключается в получении штамповки моноколес сложной формы с большой степенью закрутки лопастей для роторов современных ГТД, и обеспечение возможности извлечения такого моноколеса после штамповки.

Технический результат изобретения способ штамповки моноколес достигается тем, что способ включает нагрев исходной заготовки до температуры пластической деформации и ее размещение в полости штампа, при этом в качестве исходной заготовки используют диск с цапфами. Одну цапфу диска исходной заготовки фиксируют в горизонтальном канале первой полуматрицы с упором боковой поверхности диска исходной заготовки в рабочую поверхность указанной полуматрицы, далее перемещают и устанавливают в рабочее положение вторую полуматрицу, при этом вторая цапфа диска исходной заготовки совмещается с горизонтальным каналом второй полуматрицы до положения, при котором рабочая поверхность второй полуматрицы упирается в противоположную боковую поверхность диска исходной заготовки и торцевую поверхность матрицы. Далее подводят пуансоны к торцам цапф исходной заготовки и, прикладывая усилие деформирования одновременно к обоим торцам цапф, производят деформацию исходной заготовки, перемещая материал цапф путем пластического радиального течения в периферийные полости матрицы, образующие лопасти моноколеса, до полного их заполнения, затем отводят вторую полуматрицу с пуансоном в исходное положение и извлекают из матрицы готовую поковку со съемными элементами матрицы путем выталкивания пуансоном, расположенным в первой полуматрице.

Заявленный технический результат достигается также тем, что дисковую часть исходной заготовки выполняют по форме и размерам внутренней полости матрицы, а диаметр цапф выполняют по диаметру горизонтального канала каждой полуматрицы. При этом суммарный объем материала цапф, выполняют соответствующим суммарному объему лопастей моноколеса.

Заявленный технический результат изобретения «устройство для штамповки моноколес» достигается тем, что устройство содержит полуматрицы с вертикальной плоскостью разъема, выполненные со сквозными горизонтальными каналами и пуансоны, установленные с возможностью движения по сквозным горизонтальным каналам для приложения усилия к обоим торцам исходной заготовки. Устройство также содержит радиально установленные съемные секции, формообразующая часть которых выполнена по форме и размерам межлопаточных пазов моноколеса с возможностью их отделения после окончания штамповки вместе с поковкой моноколеса. При этом устройство содержит также матрицу, выполненную в виде кольца и установленную вертикально в плоскости разъема штампа между полуматрицами, а съемные секции установлены в полости упомянутой матрицы и соединяются с корпусом матрицы при помощи элементов крепления, которые установлены в соответствующих пазах корпуса матрицы с возможностью перемещения, вместе с упомянутыми съемными секциями, параллельно оси упомянутых сквозных горизонтальных каналов в полуматрицах и оси движения пуансонов.

Сущность заявленного изобретения поясняется следующими иллюстрациями:

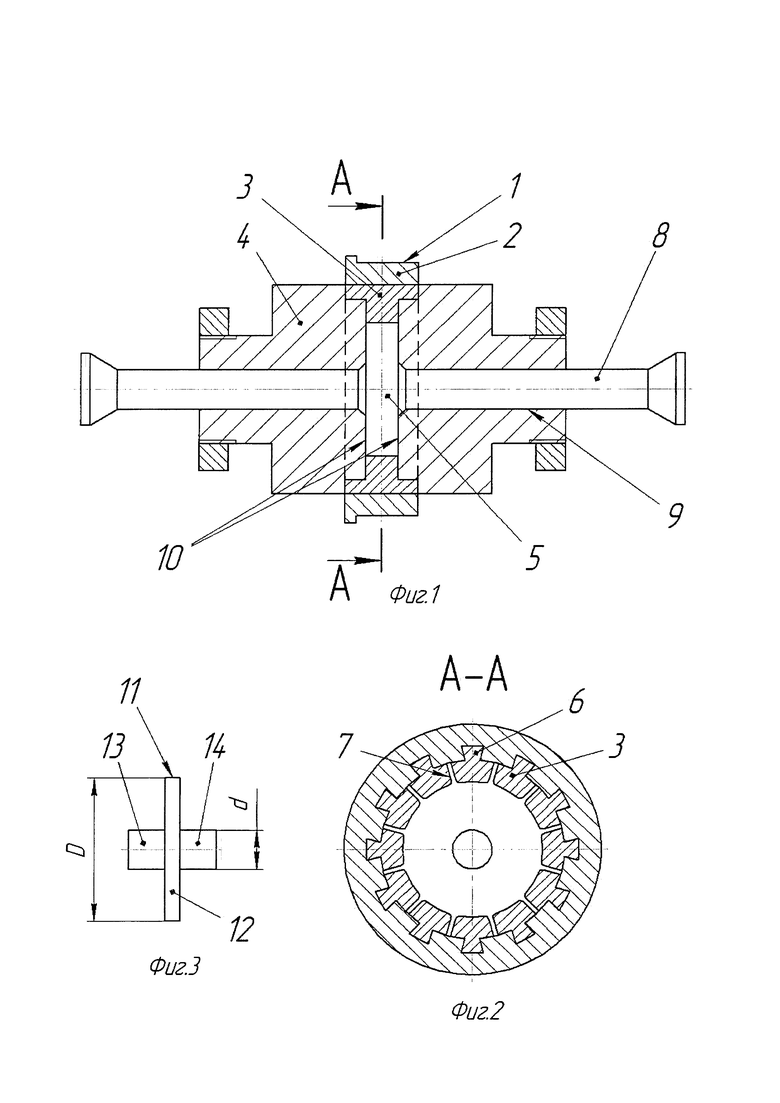

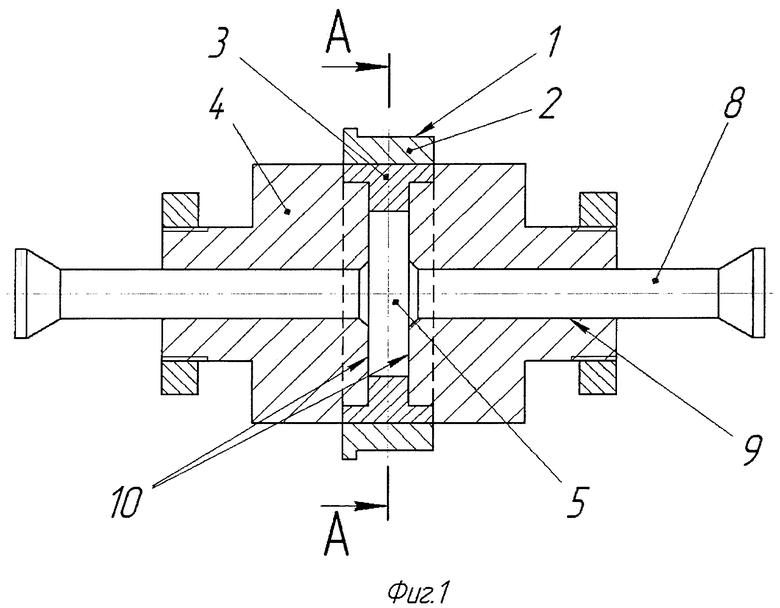

- на фиг. 1 штамп для штамповки моноколеса;

- на фиг. 2 сечение А-А штампа на фиг. 1;

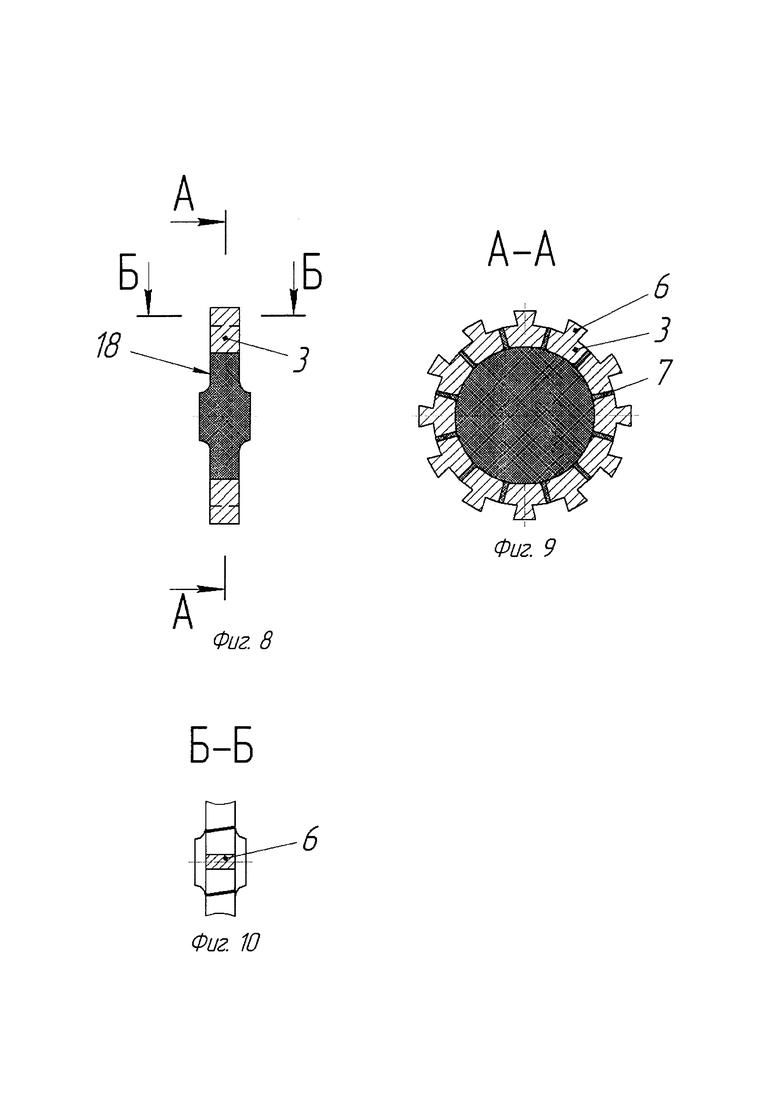

- на фиг. 3 исходная дисковая заготовка для штамповки моноколеса;

- на фиг. 4 размещение исходной дисковой заготовки;

- на фиг. 5 замкнутая полость штампа;

- на фиг. 6 положение пуансонов в конце рабочего хода;

- на фиг. 7 размыкание полости штампа и удаление поковки моноколеса;

- на фиг. 8 поковка моноколеса, извлеченная из матрицы вместе с секциями;

- на фиг. 9 и 10 сечения А-А и Б-Б поковки моноколеса на фиг. 8;

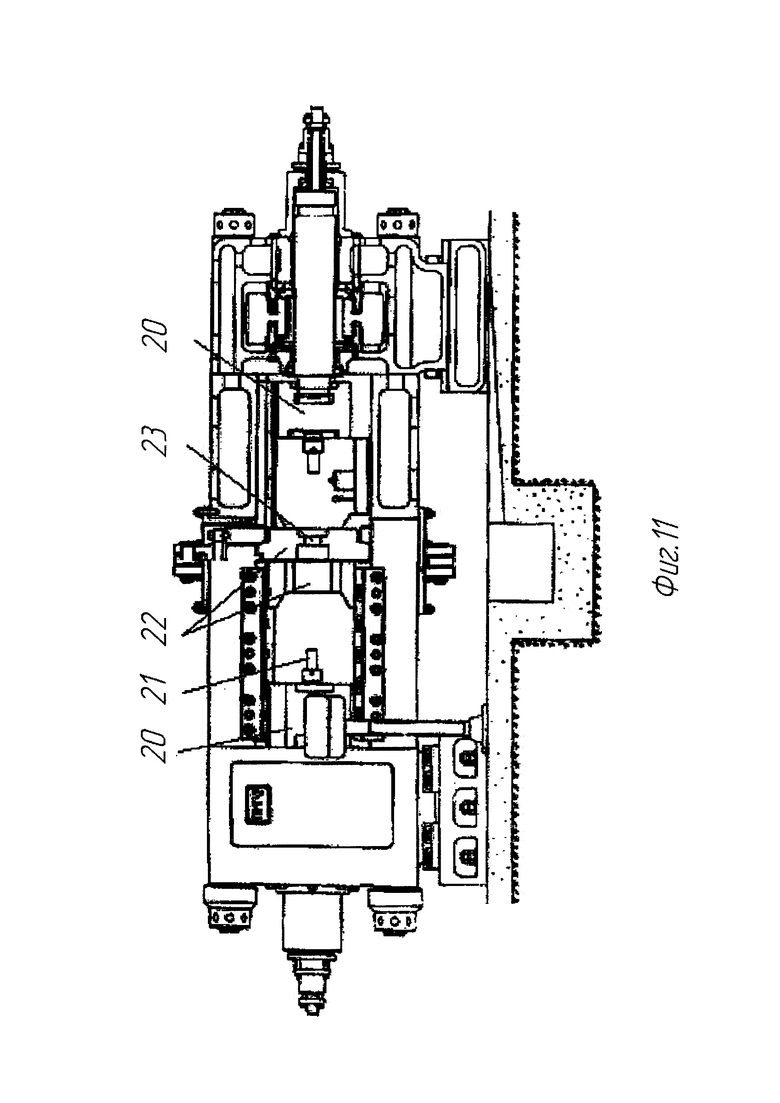

- на фиг. 11 гидровинтовой пресс модели ПМГ-2;

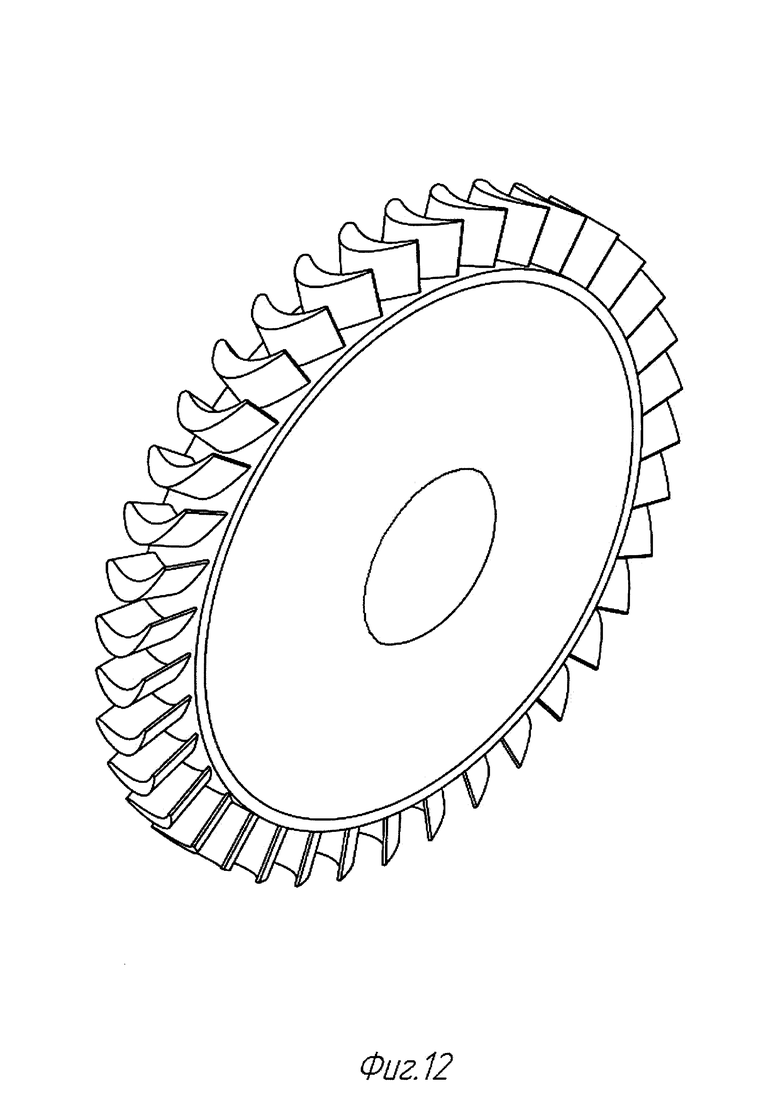

- на фиг. 12 поковка моноколеса.

Устройство для осуществления способа штамповки моноколеса представляет собой комплект штампового инструмента (фиг. 1), установленный на специализированный пресс для двустороннего деформирования.

Согласно изобретению, в комплект штампового инструмента входит матрица 1 (фиг. 1), корпус 2 которой выполнен в виде кольца, а съемные секции 3 установлены в полости 5 упомянутой матрицы 1 и соединяются с внутренней поверхностью корпуса 2.

С обеих сторон к торцевым частям матрицы 1 примыкают полуматрицы 4, образуя замкнутую полость 5 штампа, периферия которой образована внутренней поверхностью корпуса 2 упомянутой матрицы 1. Секции 3 (см. Фиг. 2) выполнены по форме и размерам межлопаточных пазов моноколеса и фиксируются на корпусе 2 при помощи хвостовиков 6, типа «ласточкин хвост», которые установлены в соответствующих пазах корпуса 2 матрицы 1 с возможностью перемещения по ним, причем элементы крепления 6 секций 3 и соответствующие пазы в цилиндре 2, выполнены параллельно оси полуматриц 4. Это обеспечивает возможность перемещения съемных секций 3, параллельно оси сквозных горизонтальных каналов в полуматрицах 4.

Таким образом, радиальные зазоры между секциями 3 образуют полости 7 для формообразования лопаток моноколеса.

Матрица 1 должна быть установлена неподвижно, а две боковые полуматрицы 4 должны быть установлены с возможностью перемещения при помощи ползунов 15 пресса (см. фиг. 4). Каждая из боковых полуматриц 4 имеет центральный сквозной канал 9 для пуансонов 8, а ее рабочая поверхность 10, прилегающая к матрице 1, выполнена по форме и размерам диска и ступицы моноколеса.

Способ штамповки моноколеса осуществляется следующим образом.

Исходная заготовка 11 для штамповки моноколеса формируется в виде диска 12 с цапфами 13 и 14, как показано на фиг. 3. Причем диаметр D диска 12 выполнен по внутреннему диаметру матрицы 1, а диаметр d цапф - по диаметру сквозных каналов 9 в полуматрицах 4. Целесообразно, чтобы суммарный объем металла цапф соответствовал суммарному объему лопаток моноколеса.

Нагретую до температуры пластической деформации исходную заготовку 11 вставляют сбоку в приемник матрицы 1, как показано на фиг. 4. Причем первую цапфу 13 исходной заготовки 11 фиксируют в сквозном горизонтальном канале 9 первой полуматрицы 4а, расположенной с одной из сторон матрицы 1, с упором боковой поверхности диска 12 в рабочую поверхность 10 указанной полуматрицы. Затем включают перемещение ползуна 15б в сторону матрицы 1 и подводят вторую полуматрицу 4б, при этом вторая цапфа 14 исходной заготовки 11 совмещается со сквозным горизонтальным каналом 9 второй полуматрицы 4б до положения, при котором рабочая поверхность 10 второй полуматрицы упирается в противоположную боковую поверхность диска 12 и торцевую поверхность матрицы. Таким образом исходная заготовка 11 фиксируется в полости 5 закрытого штампа, как показано на фиг. 5.

После этого автоматически включаются перемещения клиньев 16, которые надежно замыкают полость штампа по вертикальной плоскости разъема. Затем включают перемещение ползунов 17 и пуансоны 8, закрепленные на ползунах 17а и 17б, входят в центральные сквозные каналы 9 полуматриц 4, упираются в торцевые поверхности цапф 13 и 14 исходной заготовки 11 и производят рабочий ход - деформацию заготовки 11 в полости закрытого штампа. При этом двустороннее усилие пуансонов 8 преобразуется в работу пластической деформации заготовки. В результате двустороннего приложения усилия к нагретой до температуры пластической деформации металла заготовке 11 в замкнутой полости 5 матрицы 1 достигается состояние, которое называется в теории обработки давлением - «всестороннее неравномерное сжатие». В таком состоянии происходит пластическое перемещение материала заготовки во все свободные полости штампа. В рассматриваемом случае происходит перемещение материала цапф 13 и 14 заготовки 11 путем пластического радиального течения в периферийные полости матрицы 1 и выдавливание (экструдирование) металла заготовки в полости 7 (фиг. 2) между секторами 3 матрицы 1, которые по форме и размерам соответствуют лопастям моноколеса. Положение пуансонов 8а и 8б в конце рабочего хода показано на фиг. 6. Таким образом исходная, заготовка 11 превращается в готовую поковку (штампованную заготовку) моноколеса 18.

После окончания штамповки клинья 16 возвращаются в исходное положение, а затем и ползуны 15б и 17б возвращаются в свои исходные положения, как показано на фиг. 7. При этом полуматрица 4б отходит от матрицы 1 вместе с ползуном 15б, открывая полость 5 штампа, а готовая поковка 18 остается в матрице 1 и должна быть извлечена из нее. С этой целью пуансон 8а совершая рабочий ход за счет гидроцилиндра 19, упирается в готовую поковку 18 моноколеса и выталкивает ее из корпуса 2 матрицы 1 вместе с секторами 3 вдоль горизонтальной оси пресса или оси деформации исходной заготовки.

После окончания процесса выталкивания гидравлический цилиндр 19 возвращает пуансон 8а в исходное положение, а затем и ползун 17а возвращается в свое исходное положение (см. фиг. 4).

Готовую поковку 18 моноколеса (фиг. 10…12), извлеченную из матрицы 1 отделяют от секций 3 и вновь собирают секционную матрицу 1, вставляя секции 3 хвостовиками 6 «ласточкин хвост» в соответствующие по форме и размерам пазы кольца 2 матрицы 1.

Заявленный способ штамповки моноколес направлен на получение реальных размеров дисков для роторов компрессоров современных ГТД. Наличие матрицы 1 позволяет также разделить каждую секцию 3 на отдельные перспективные моноколеса с большой степенью закрутки лопастей.

Полученная поковка 18 моноколеса (заготовка моноколеса), которая показана на фиг. 8 и фиг. 9, имеет минимальные припуски на дальнейшую полировку по лопастям, так как они были получены деформацией в закрытом штампе. Предложенная технология снижает затраты материала, а также на 50…60% уменьшает трудоемкость изготовления моноколеса.

Пластическая деформация исходной заготовки 11 происходит с двусторонним приложением усилия со стороны пуансонов 8, что обеспечивает благоприятные условия для формообразования лопастей моноколеса, так как при двусторонней штамповке скорость деформации удваивается. Это обеспечивает очень высокую пластичность металла при штамповке, благодаря достижению исключительно высоких степеней деформации в условиях всестороннего неравномерного сжатия, что гарантирует получение сложных элементов поковок экструдированием в боковые полости штампа. Благоприятное формирование текстуры материала в теле диска и лопастей моноколеса обеспечивает повышенное сопротивления нагрузкам, возникающим в ходе эксплуатации, что гарантирует увеличение ресурса моноколеса. Пример осуществления указанного способа.

По данному способу изготавливалось моноколесо - турбина для турбостартера. Размеры готовой детали: диаметр 120 мм, ширина 25 мм. Материал: сплав АК4-1 (деформируемый алюминиевый сплав).

Размеры исходной заготовки: диаметр 76 мм, ширина 53 мм. Заготовку нагревают в специальной установке, которая представляет собой индукционный механизированный нагреватель. Нагрев в ней происходит при температуре 480±10°С. При штамповке применяется смазка - смесь машинного масла 60% и графита 40%. Смазка наносится на штамп тонким слоем перед укладкой заготовки в штамп.

Описанный выше комплект штампа устанавливается на пресс усилием 250 тс, который показан на фиг. 11, работающий по принципу двусторонней штамповки. Два ползуна 20а и 20б, несущие пуансоны 21, расположены соосно друг напротив друга на регулируемых направляющих и приводятся в движение винтовыми механизмами. Ползуны 22, к которым крепятся полуматрицы 23, установлены на станине в тех же направляющих и имеют привод продольного перемещения от гидроцилиндров. Для создания усилия зажима инструмента в ползунах пресса предусмотрен специальный зажимающий механизм. Для получения стабильных размеров деталей и стойкости инструмента необходима регулировка энергии удара, которая на данном прессе осуществляется изменением давления газогидравлического аккумулятора. Кроме того, данный пресс имеет предохранительное устройство, которое может ограничивать технологическое усилие.

Нагретую исходную заготовку (см. фиг. 3) вставляют сбоку в приемник матрицы (см. фиг. 4). Затем включают рабочий ход ползунов 20а и 20б с установленными в них пуансонами 21, в конце которого указанные пуансоны входят в центральные сквозные каналы полуматриц 23 и производят деформацию исходной заготовки в полости закрытой матрицы. При этом кинетическая энергия подвижных частей винтового пресса, накопленная в процессе хода разгона, преобразуется в работу пластической деформации заготовки. В результате двустороннего приложения усилия к заготовке происходит выдавливание металла в боковые полости матрицы (фиг. 2), которые по форме и размерам соответствуют лопастям моноколеса. Поковки получены описанным способом в устройстве (штамповом комплекте и прессе) подобном тому, который показан на фиг. 1. При этом форма и размеры полученных моноколес близки к готовой детали, так как они формируются в полостях закрытой матрицы. Затем штампованные заготовки моноколес (см. фиг. 12), проходили операции механической обработки для снятия припуска и отделки поверхности по традиционной технологии. При этом количество операций механической обработки резко сократилось, так как припуски на механическую обработку очень низкие. Контроль и испытания, полученных данным способом моноколес показали, что они удовлетворяют всем требованиям технических условий, как по структуре материала, так и по механическим свойствам.

В результате применения данного способа и устройства для штамповки моноколес достигнуты следующие показатели: коэффициент использования материала (КИМ) не менее 0,75; улучшение структуры и механических свойств материала диска и лопаток моноколес; снижение трудоемкости на 50% за счет сокращения числа операций механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы для получения дисков турбин с лопатками. Нагретую заготовку в виде диска с цапфами размещают в полости штампа. Полость образована первой и второй полуматрицами со съемными секциями и матрицей в виде кольца, установленного между полуматрицами вдоль вертикальной плоскости разъема штампа. Первую цапфу диска фиксируют в сквозном горизонтальном канале первой полуматрицы с упором боковой поверхности диска в рабочую поверхность указанной полуматрицы. Затем с другой стороны матрицы подводят вторую полуматрицу. Вторую цапфу диска совмещают со сквозным горизонтальным каналом второй полуматрицы до положения, при котором рабочая поверхность второй полуматрицы упирается в противоположную боковую поверхность диска и торцевую поверхность матрицы. Осуществляют деформирование исходной заготовки путем приложения усилия пуансонами к торцам обеих цапф заготовки. Извлечение готовой поковки вместе со съемными секциями производят путем ее выталкивания из матрицы пуансоном. В результате обеспечивается получение моноколес с большой степенью закрутки лопастей и с минимальными припусками на дальнейшую обработку. 2 н. и 3 з.п. ф-лы, 12 ил., 1 пр.

1. Способ штамповки моноколеса, включающий нагрев исходной заготовки до температуры пластической деформации и ее размещение в полости штампа для штамповки моноколеса, установленного на прессе, выполненного с вертикальной плоскостью разъема и содержащего первую и вторую полуматрицы со сквозным горизонтальным каналом, радиально установленные съемные секции с формообразующей частью по форме и размерам межлопаточных пазов моноколеса, и два пуансона, деформирование исходной заготовки путем перемещения двух пуансонов до полного заполнения полости штампа и формообразования лопаток моноколеса, извлечение готовой поковки вместе со съемными секциями из штампа и отделение ее от съемных секций, отличающийся тем, что используют исходную заготовку в виде диска с первой и второй цапфами, который размещают в полости штампа для штамповки моноколес, которая образована первой и второй полуматрицами и матрицей в виде кольца, установленного между упомянутыми полуматрицами вдоль вертикальной плоскости разъема штампа, при этом первую цапфу диска исходной заготовки фиксируют в сквозном горизонтальном канале первой полуматрицы, расположенной с одной из сторон матрицы, с упором боковой поверхности диска в рабочую поверхность указанной полуматрицы, после чего с другой стороны матрицы подводят вторую полуматрицу, вторую цапфу диска исходной заготовки совмещают со сквозным горизонтальным каналом второй полуматрицы до положения, при котором рабочая поверхность второй полуматрицы упирается в противоположную боковую поверхность диска и торцевую поверхность матрицы, затем осуществляют деформацию исходной заготовки путем приложения усилия пуансонами к торцам обеих цапф исходной заготовки, после окончания деформирования от одной из сторон матрицы отводят в исходное положение вторую полуматрицу и пуансон, а извлечение готовой поковки вместе со съемными секциями производят путем ее выталкивания из матрицы пуансоном, расположенным со стороны первой полуматрицы, который затем отводят в исходное положение.

2. Способ по п. 1, отличающийся тем, что используют исходную заготовку в виде диска, выполненного по форме и размерам полости штампа, с первой и второй цапфами, выполненными по диаметру горизонтального канала первой и второй полуматриц.

3. Способ по п. 2, отличающийся тем, что суммарный объем материала цапф исходной заготовки соответствует суммарному объему лопастей моноколеса.

4. Устройство для штамповки моноколес, выполненное с вертикальной плоскостью разъема и содержащее первую и вторую полуматрицы со сквозным горизонтальным каналом, пуансоны, установленные с возможностью движения в упомянутых сквозных горизонтальных каналах полуматриц и приложения усилия к обоим торцам исходной заготовки и радиально установленные съемные секции с формообразующей частью по форме и размерам межлопаточных пазов моноколеса, выполненные с возможностью их извлечения из штампа после окончания штамповки вместе с поковкой моноколеса, отличающееся тем, что оно снабжено матрицей в виде кольца, которое установлено между первой и второй полуматрицами вдоль вертикальной плоскости разъема с образованием с первой и второй полуматрицами полости штампа и выполнено с пазами, расположенными на внутренней поверхности кольца параллельно оси движения пуансонов, при этом съемные секции установлены в упомянутых пазах кольца.

5. Устройство по п. 4, отличающееся тем, что съемные секции установлены в пазах кольца посредством соединения типа ласточкин хвост.

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СБОРКИ и КОНТРОЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 0 |

|

SU173848A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Устройство для измерения диаметров крупногабаритных деталей во время обработки на станках | 1961 |

|

SU146497A1 |

| US 4150557 A1, 24.04.1979. | |||

Авторы

Даты

2020-03-03—Публикация

2018-10-09—Подача