Изобретение относится к обработке металлов давлением и может быть использовано в отраслях машиностроения, где изготавливаются детали из листовых заготовок с электроконтактным нагревом.

Известно устройство к прессу для электроконтактного нагрева заготовок, содержащее расположенные с двух сторон относительно вертикальной оси пресса зажимные механизмы с губками, соединенные с тоководами (авторское свидетельство SU №1106076, М. кл. В21J 1/06, опубл. 1985 г.). Устройство снабжено смонтированными на столе пресса каретками и направляющими их перемещения, каждая из кареток выполнена в виде связанных между собой винтами и размещенных одна над другой с возможностью перемещения в вертикальном направлении двух плит, при этом губки зажимных механизмов смонтированы на верхних плитах кареток, нижние плиты кареток выполнены с возможностью взаимодействия с направляющими, а зажимные механизмы размещены между верхними и нижними плитами кареток. Данное устройство сложно по конструкции, имеет большое количество звеньев, предполагает использование покупных изделий типа подшипников.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является устройство для штамповки деталей с электроконтактным нагревом заготовок (авторское свидетельство SU №2087240, М. кл. В21J 1/06, опубл. 1997 г.), содержащее расположенные с двух сторон относительно вертикальной оси пресса механизмы для закрепления и растяжения нагреваемой заготовки, соединенные с тоководами и установленные на направляющие штанги. Устройство содержит также механизм освобождения нагреваемой заготовки в процессе ее формоизменения, состоящий из клемм-зажимов и силовых гидроцилиндров, закрепленных на основании клемм-зажимов. При использовании данного устройства требуется продолжительное время подготовки процесса штамповки, поскольку установка верхних частей зажимов требует применения ручного труда (затягивание болтов гаечном ключом), используются дополнительные детали, такие как направляющие штанги, втулки, а также требуется применение покупных изделий типа гидроцилиндров.

Целью изобретения является упрощение конструкции устройства за счет применения предлагаемого механизма зажима листовых заготовок для штамповки с электроконтактным нагревом, повышение производительности за счет уменьшения времени, необходимого для зажима заготовки.

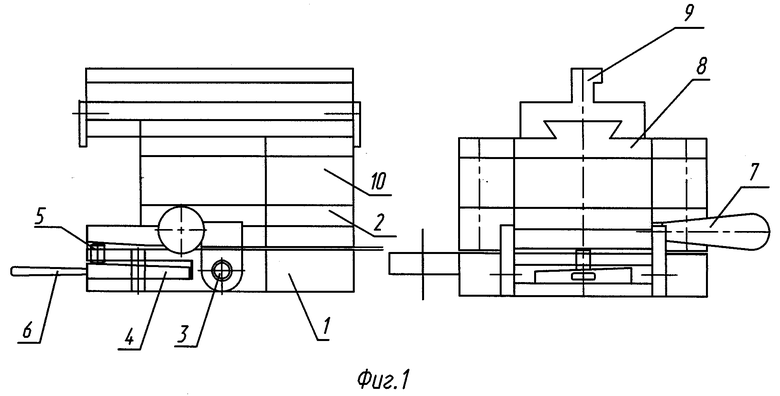

Сущность изобретения заключается в следующем. Устройство для штамповки деталей с электроконтактным нагревом заготовок содержит расположенные с двух сторон относительно вертикальной оси пресса механизмы для закрепления и растяжения нагреваемой листовой заготовки, соединенные с тоководами и снабженные губками для закрепления нагреваемой заготовки. В отличие от прототипа одна из губок снабжена эксцентриком, выполненным в виде диска с винтообразной рабочей поверхностью, позволяющим быстро и надежно крепить заготовку в губках, а так же освобождать ее в процессе формоизменения. Применение эксцентрика позволяет значительно сократить подготовительное время для штамповки деталей. Эксцентрик имеет простую конструкцию, прост в изготовлении и эксплуатации, выполнен из недорогого материала 30ХГСА. Устройство содержит хвостовик, прикрепленный к верхней плите пресса. В пазу хвостовика с возможностью перемещения относительно горизонтальной плоскости пресса установлена ползушка, которая через прокладку жестко соединена крепежными элементами с верхней губкой. Применение ползушки дает возможность корректировать натяжение листа при нагреве заготовки путем перемещения губок совместно с заготовкой на нужную величину.

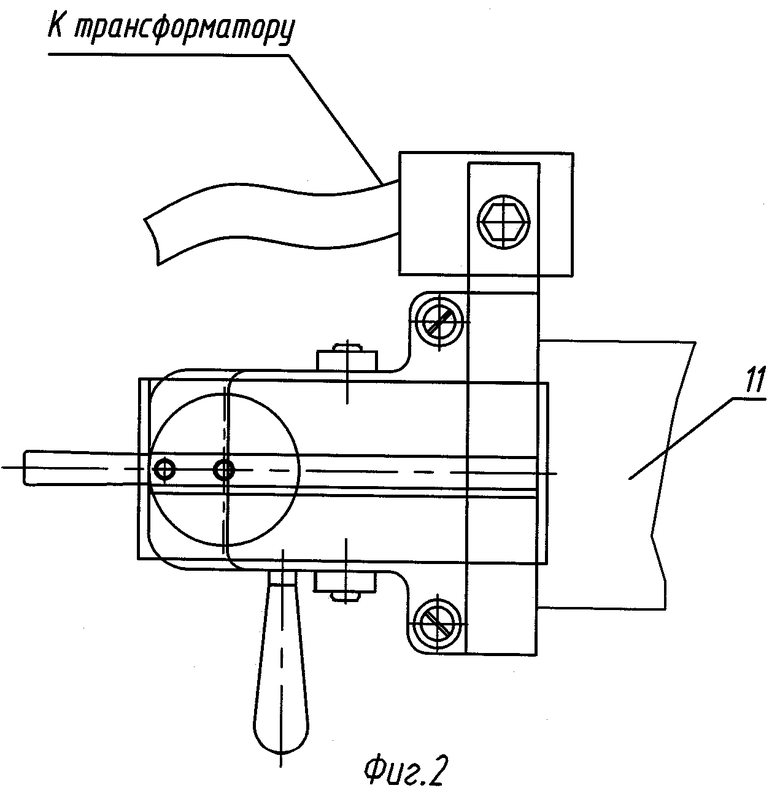

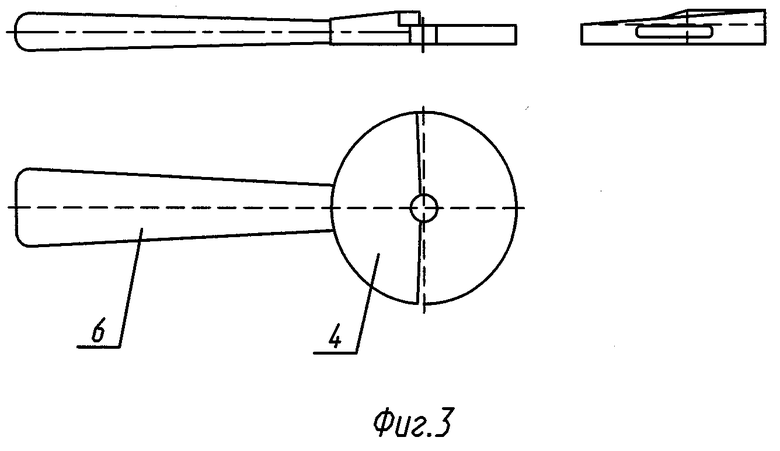

Изобретение поясняется графическими материалами, где на фиг.1 изображено устройство для штамповки деталей из листовых заготовок с электроконтактным нагревом, на фиг.2 изображен вид сверху, на фиг.3 изображен эксцентрик.

Устройство содержит медные губки 1 и 2, шарнирно соединенные между собой осью 3. В нижней губке 1 выполнен паз, в котором размещен эксцентрик 4, крепящийся к губке посредством толкателя 5. К эксцентрику неподвижно прикреплена рукоятка 6. В верхнюю губку вмонтирована рукоятка 7. Ползушка 8, выполненная в форме ”ласточкина хвоста”, имеет возможность перемещения в пазу хвостовика 9. Для безопасности работы рукоятка 7 выполнена из диэлектрического материала, а между верхней губкой и ползушкой 8 установлена прокладка 10 из того же диэлектрического материала. Листовая заготовка 11 устанавливается и зажимается между губками 1 и 2.

Устройство работает следующим образом.

В исходном положении губки 1 и 2 подведены к штампу на расстояние 5…10 мм. Листовую заготовку 11 вставляют в зазор между губками и зажимают необходимым усилием. При повороте рукоятки 6 приводится в движении эксцентрик 4, при чем, рабочая поверхность эксцентрика взаимодействуя с толкателем 5, перемещает нижнюю губку 1, уменьшая зазор между губками до закрепления заготовки. Далее производят электроконтактный нагрев заготовки до температуры формообразования. В процессе нагрева с помощью рукоятки 7 заготовку 11 подтягивают в горизонтальном направлении путем передвижения ползушки 8 в корпусе хвостовика 9. После достижения температуры формообразования листовой заготовки нагрев отключают, заготовка освобождается от зажима и свободно выходит из контакта между губками. Далее происходит формообразование в штампе нагретой листовой заготовки в свободном состоянии, что исключает поводки и утонение. После процесса формообразования и охлаждения готовую деталь вынимают из штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к прессу для электроконтактного нагрева заготовок | 1980 |

|

SU1106076A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1995 |

|

RU2087240C1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ПРЕССАХ | 2000 |

|

RU2211103C2 |

| ЛИСТОВАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 1993 |

|

RU2095177C1 |

| Автоматизированный комплекс для горячей штамповки | 1988 |

|

SU1750839A1 |

| Устройство для переноса заготовок | 1980 |

|

SU863097A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ГИДРОПРЕССАХ | 1992 |

|

RU2021055C1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в отраслях машиностроения, где изготавливают детали с электроконтактным нагревом из листовых заготовок. Устройство содержит расположенные с двух сторон относительно вертикальной оси пресса механизмы для закрепления и растяжения заготовки, снабженные губками для закрепления нагреваемой заготовки. Губки соединены с тоководами и закреплены с зазором между их рабочими поверхностями. Одна из губок снабжена эксцентриком, выполненным в виде диска с винтообразной рабочей поверхностью. К верхней плите пресса прикреплен хвостовик. В пазу хвостовика установлена ползушка с возможностью перемещения относительно горизонтальной плоскости пресса. Упрощается конструкция, и повышается производительность. 3 ил.

Устройство для штамповки деталей с электроконтактным нагревом заготовок, содержащее расположенные с двух сторон относительно вертикальной оси пресса механизмы для закрепления и растяжения заготовки, соединенные с тоководами, снабженные губками для закрепления нагреваемой заготовки, отличающееся тем, что оно снабжено хвостовиком, закрепленным к верхней плите пресса, и ползушкой, установленной в пазу хвостовика с возможностью перемещения относительно горизонтальной плоскости пресса, при этом одна из губок снабжена эксцентриком, выполненным в виде диска с винтообразной рабочей поверхностью.

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1995 |

|

RU2087240C1 |

| Способ правки стального проката | 1987 |

|

SU1581756A1 |

| СПОСОБ ФОРМОВАНИЯ ЛИСТА ИЗ ВЫСОКОПЛАСТИЧНОГО АЛЮМИНИЕВОГО ИЛИ ТИТАНОВОГО СПЛАВА | 1998 |

|

RU2169628C1 |

| US 4250727 А, 27.02.1981. | |||

Авторы

Даты

2013-12-20—Публикация

2012-04-26—Подача