1

Изобретение относится к приборостроению, в частности к устройствам для испытаний датчиков давления.

Известны устройства для исследования динамических характеристик и калибровки датчиков давления, включающие в себя камеру высокого давления, диафрагму, камеру низкого давления, измерительный отсек с гнездами под датчики 1. При разрыве (смещении) диафрагмы приемный элемент датчика подвергается воздействию дополнительного давления заданного уровня.

Известные устройства обеспечивают получение калибровочной нагрузки, характеристики которой - время нарастания и закон изменения - имеют случайный характер и могут быть определены лишь по показаниям образцовых датчиков давления.

Известны устройства для резкого снятия и повыщения давления при испытаниях датчиков давления, содержащие приспособление для создания калибровочной нагрузки п измерительно-регистрирующую цепь 2. Однако эти устройства сложны и не обеспечивают сброса давления в щироком интервале рабочего времени.

Цель изобретения - упрощение калибровки.

Поставленная цель достигается тем, что приспособление для создания калибровочной

нагрузки выполнено в виде стального рычага, один конец которого шарнирно закреплен на станине, другой конец расположен в пазу цилиндра, жестко закрепленного на станине, внутри которого помещен пружинный ударный механизм, на середине рычага расположен прижимной элемент, напротив которого на консольном выступе станины жестко закреплен калибруемый датчик и электромагнит.

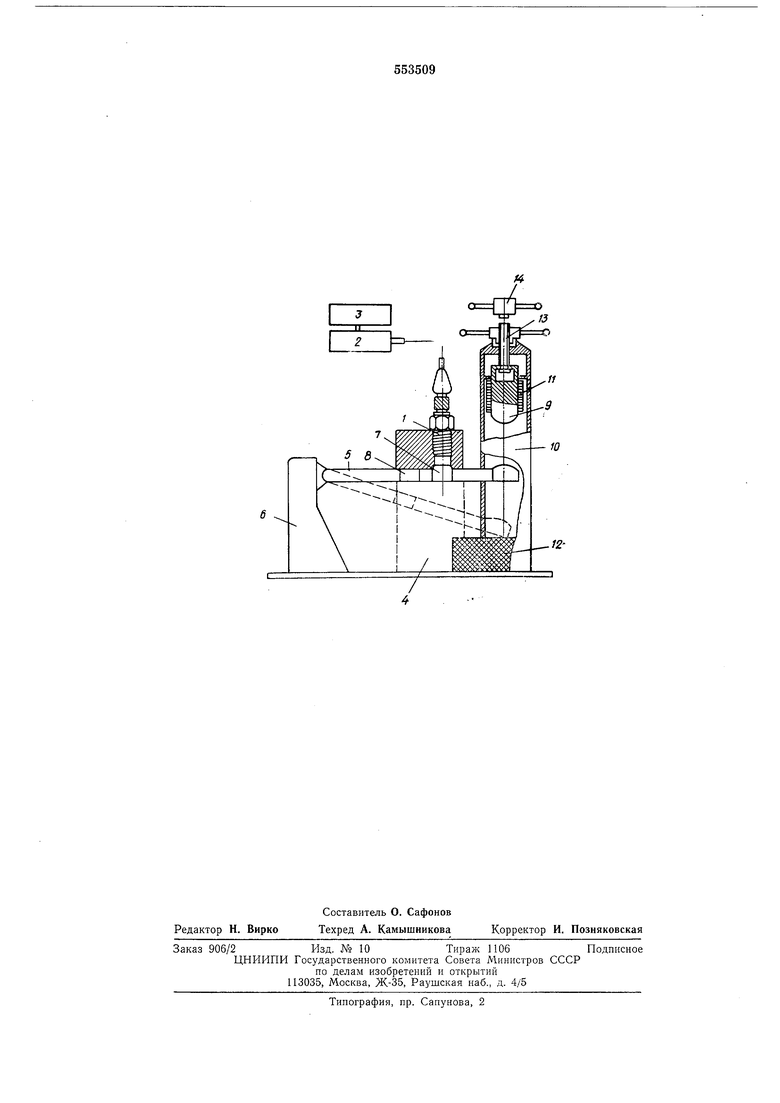

На чертеже изображено устройство, общпй вид. Калибруемый датчик 1 подключен к усплптелю 2 и регистратору 3. Механпческое воздействие на датчик, ввернутый в консольный выступ виброизолированной станины 4, осуществляется приспособлением для создания калибровочной нагрузки, выполненным в виде стального рычага 5, один конец которого шарнирно закреплен на станине 6, а другой конец распололсен в пазу цилиндра. Иа середине рычага 5 расположен прпл пмной элемент 7. Степень нагружения датчика регулируется электромагнитом 8. Снятие прижимного элемента осуществляется ударным механизмом 9, двигающимся внутри цилиндра 10, имеющего паз, в

который входит ударный конец рычага. Скорость движения ударного механизма регулируется степенью сжатия ударной пружины П. Остановка ударника и балки обеспечивается применением амортизатора, например многослойной пепополпуретаповой подупичп 12.

Подъем ударного механизма осз ществляется с помоп,ыо домкрата, подвижный стержень 13 которого зацепляется за ударный механнзм в пернод взвода ударной нружнны п освобождает его при повороте рукояткп 14 до совнаденпя головки стержня 13 с нрорезью в верхней части ударного мехаппзма.

Устройство работает следующим образом. Прижимной элемент осуществляет с помощью электромагнита предварительное поджатие калибруемого датчика до уровня, принятого при статической тарировке датчика. При повороте рукоятки до совпадения эллиптической головки стержня домкрата с эллиптическим отверстием в верхней части ударного механизма, последний освобождается из занепления, приобретает под действием ударной пружины необходимую скорость и воздействует на ударный конец рычага, отводя прижимной элемент со скорость о, нревышающей скорость движения наружной поверхности чувствительного элемента нз деформнрованпого состояния.

Уровень предварительного нагружения выбирается в соответствии с величиной сигнала от датчика, получаемого при его статической тарировке, и фиксируется при помон1и нзмерительно-регистрирз ощей цепи, подсоединенной к датчику. Регулировкой степени сжатия ударной пружины нагрузочно-ударного прнснособления обеснечивается иеобходимое превышение скорости движения нарул ной поверхности чувствительного элемента из деформированного состояння. С момента отрыва прижимного элемента чувствительный элемент полностью освобол дается от внешней нагрузки и совершает свободное колебательное движение. Калибруемый датчик воспринимает отвод прижимного элемента как мгновенную разгрузку или как приложение отрицательной ступенчатой нагрузки с мгновенным законом измене шя. Величина М1инимально допустимой скорости отвода прижимного элемента и время достижения этой скорости зависят от конструкции датчика и устанавливаются расчетным путем. Контроль правильности установлеи1пя этих величин обеснечивается такл-се

анализом сигнала с калибруемого датчика.

Формула изобретения

Устройство для динамической калибровки датчиков давления, состоящее нз приспособления для создания калибровочной нагрузки со станиной н измерительно-регистрирующей цепи, отличающееся тем, что, с целью

упрощения калибровки, приспособление для создания калибровочной нагрузки вынолнено в виде жестко закрепленного на станине цилиндра, в пазу которого одним концом установлен стальной рычаг, другой конец которого шарнирно закренлен па станине, причем внутри цилиндра помещен нрул инный ударный механизм, а на середине рычага располол :ен прижимной элемент, напротив которого на консольном выступе станины

л естко закреплены калибруемый датчик и электромагнит.

Источники информации, принятые во внимание при экспертизе:

1.АвторскоесвидетельствоСССР № 417704, кл. G OIL 27/00, 1974 г

2.АвторскоесвидетельствоСССР К° 149606, кл. G OIL 27/00, 1961 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2014 |

|

RU2560921C1 |

| Устройство для динамической калибровки датчиков давления | 1974 |

|

SU502264A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для калибровки датчиков давления | 1986 |

|

SU1392411A1 |

| УСТРОЙСТВО ДЛЯ БЫСТРОЙ РАЗГРУЗКИ ДАТЧИКА | 1973 |

|

SU393630A1 |

| СПОСОБ КАЛИБРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2469284C1 |

| СТЕНД КАЛИБРОВКИ ИНКЛИНОМЕТРОВ | 2023 |

|

RU2807632C1 |

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ЛЕНТОЙ | 2009 |

|

RU2494022C2 |

| Устройство для градуировки преобразователей импульсов давления | 1976 |

|

SU580472A1 |

| УСОВЕРШЕНСТВОВАННОЕ ЗАТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2250815C2 |

Авторы

Даты

1977-04-05—Публикация

1975-12-16—Подача