(54) УСТРОЙСТВО ДЛЯ СБОРКИ РЕЗЕРВУАРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резервуаров | 1990 |

|

SU1729729A2 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Устройство для запрессовки тонкостенной металлической детали в корпусную деталь | 1983 |

|

SU1136925A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Установка для сборки под сварку обечаек с отверстиями на фланце,пластин и распорок | 1985 |

|

SU1258670A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Устройство для монтажа и демонтажа прессовых соединений | 1982 |

|

SU1057226A1 |

Изобретение относится к механосборочным работам, в частности к сборке резервуаров методом запрессовки.

Известно устройство для сборки резервуаров, содержащее смонтированный на станине механизм запрессовки в виде соосно. установленных силовых цилиндров с запрессовочными штокают, механизм калибровки, выполненный в виде ПОЛУКОЛЬЦОВЫХ ложементов, один из .которых.установлен с возможностью подъема и опускания, центрирующие приспособления, выполненные каждый в виде смонтированных на концах запрессовочных штоков трехкулачковых захватов с шариковы1иВ1 фиксаторами, а также механизм подачи собираемых деталей с установленными на станине ложементами и наклонными лотками 1.

Однако известное устройство имеет недостаточную производительность из-за последовательного выполнения операций калибровки и запрессовки, а также исключает возможность сборки корпусов с обечайками, имеющими выступающие участки на наруж 5ом диаметре из-за калибровки обечаек и их центрирования концентричными элементами по всему нарухсно диаметРУ.

Цель изобретения - повы1- ение производительности и обеспечение сборки корпуса с обечайками, имеюш 1ми на наружном диаметре выступающие участки.

Поставленная цель достигается тем, что устройство для резервуа10ров, состоящее из корпуса и обечаек, содержащее смонтированные на станине механизм калибровки, механизм запрессовки в виде соосно установленных силовых цилиндров,

15 центрирующие приспособления и ме.ханйзм подачи собираемых деталей с ложементами, снабженомеханизмом контроля диаметра обечаек, связанным с механизмом калибровки, при этом

20 механизм калибровки выполнен в виде приводных оправок, установленных параллельно силовым цилиндрам механизма запрессовки, а механизм подачи выполнен в виде плаван щих

25 карелок-, смонтированных на приводном элементе, и з-акрепленных на станине приводных фиксаторов причем

ложементы установлены на каретках. Кроме того, центрирующие прис30пособления выполнены каждьШ в виде ступенчатой цилиндрической оправки, с диаметрами, соответствующими внутренним диа летрам собираемых деталей, и приводного съемника, установленного с возможностью осевого перемещения в продольных пазах, выполненных в оправке.

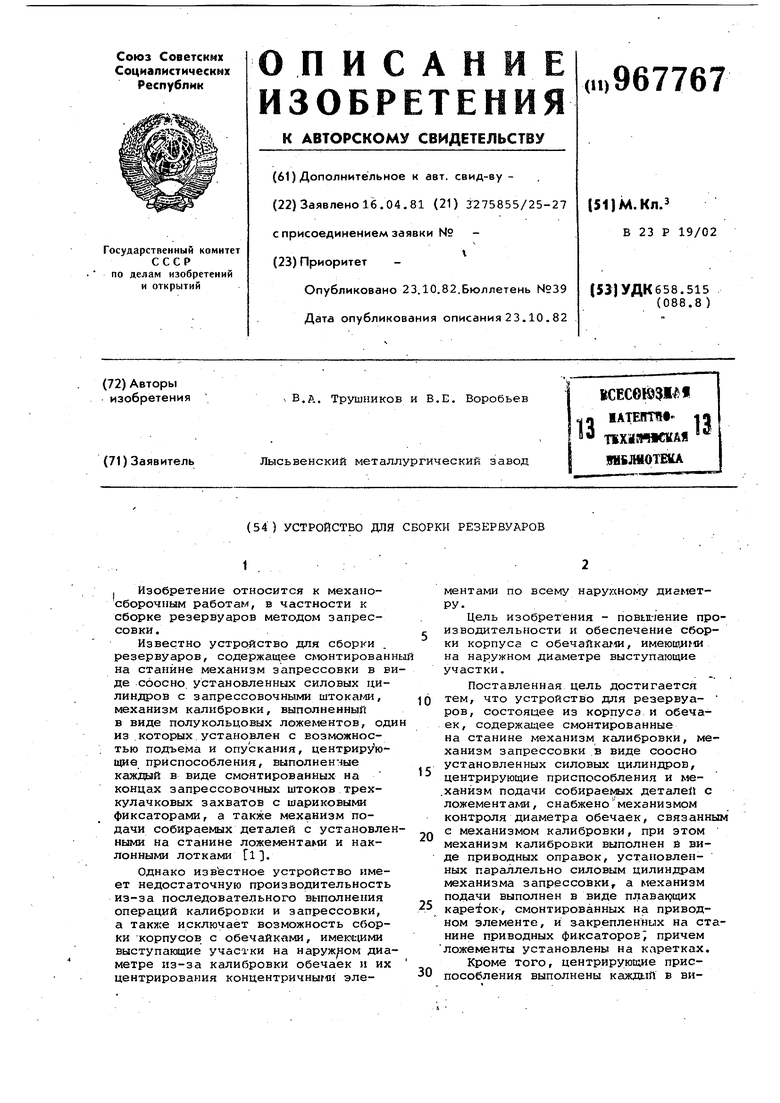

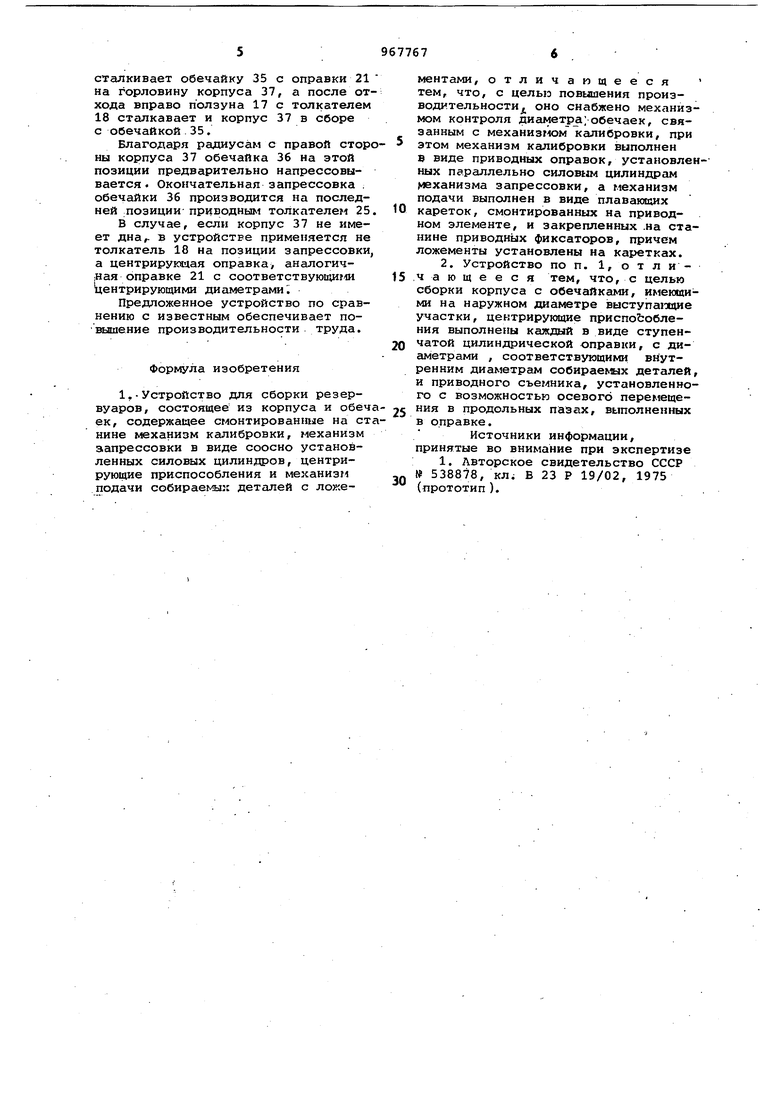

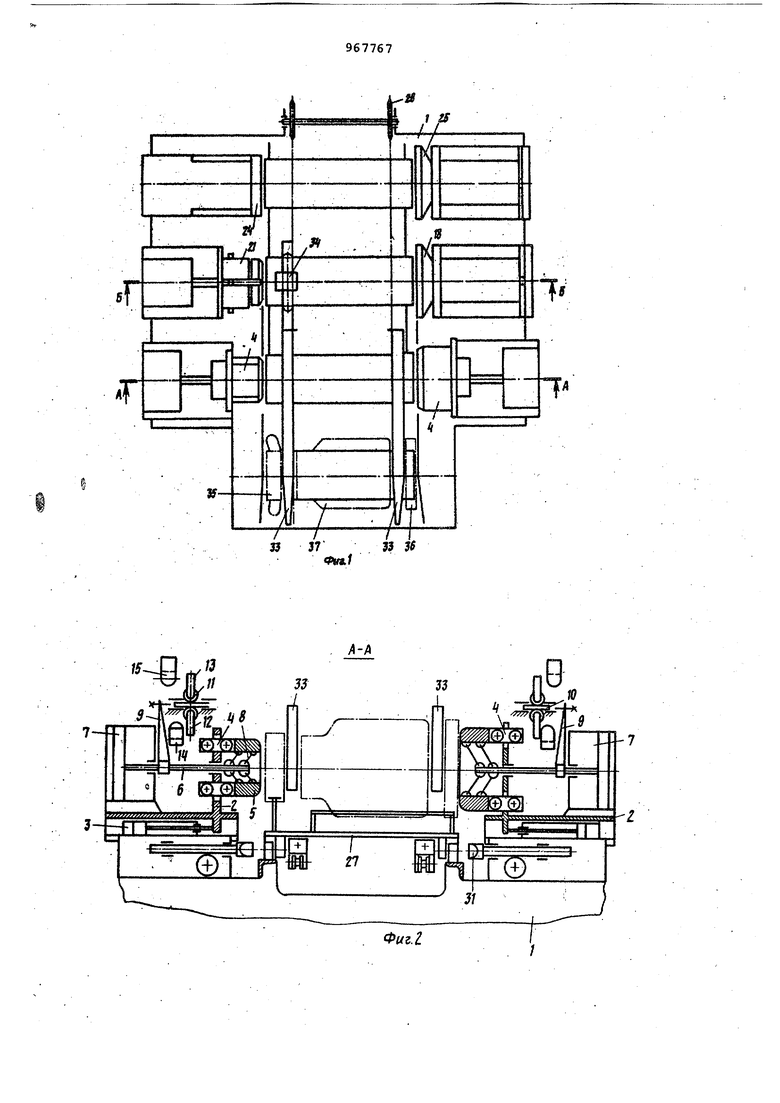

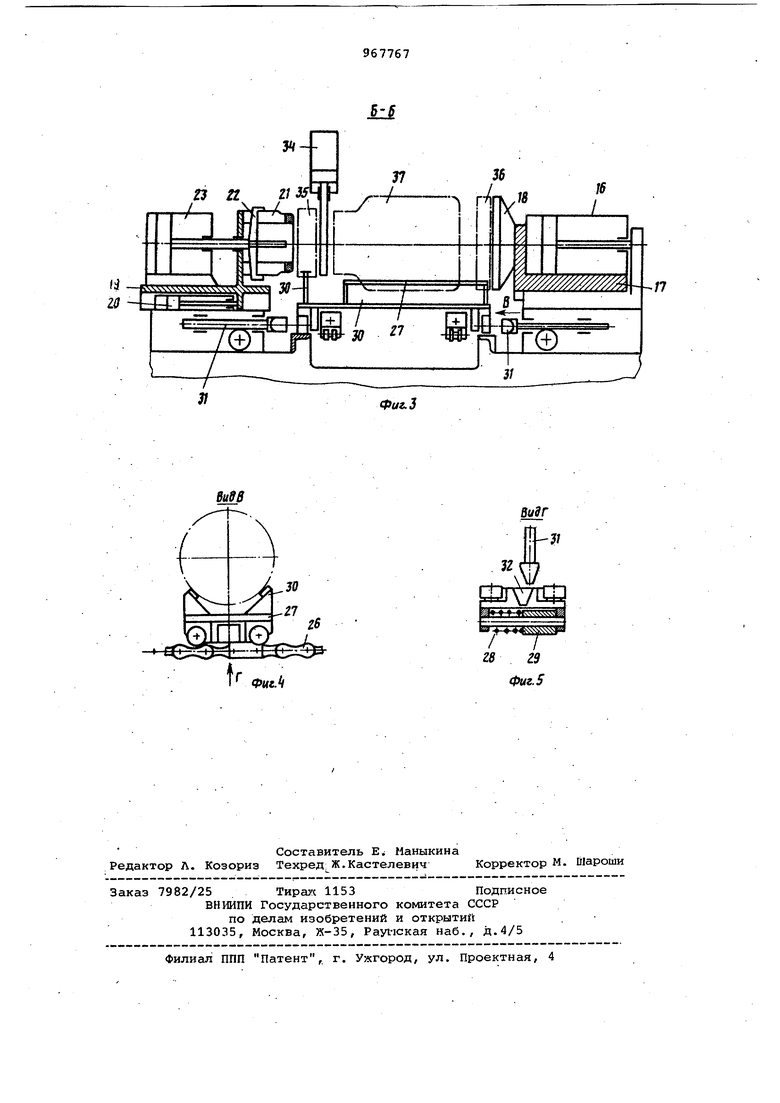

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 1; на фиг; 4 - вид, В на фиг. 3; на фиг. 5 - вид Г на фиг. 4.

Устройство содержит смонтированный на станине 1 механизм калибровки обечаек, выполненный в виде смонтированных симметрично друг относительно друга ползунов 2 с приводами в виде гидроцилиндров.3. На каждом ползуне установлена калибровочная головка 4, выполненная в виде раздвижных секторов 5, связанных со штоком 6 гидроцилиндра 7 посредством сережек 8. С механизмом калибровки связан механизм контроля диаметра, обечаек, выполненный в виде упора 9 закрепленного на штоке 6 и воздействующего на рейку 10, установленную с возможностью поступательного перемещения и находящуюся в зацеплении с шестернями 11,. на осях которых закреплены рычаги 12 и 13, воздействующие сбответственно на конечные выключатели 14 и 15. Параллельно механизму калибровки на станине смонтирован механизм запрессовки, который содержит закрепланный на корпусе силового цилиндра 16 ползун 17, несущий толкатель 18. Симметрично ползуну 17 закреплен ползун 19 с приводом в виде гидроцилиндра 20, несущий центрирующее приспособление, выполненное в виде ступенчатой цилиндрической оправки 21 с наружными диаметрами, соответств-ующими внутренним диаметрам собираемых обечайки и корпуса, а также съемника 22, связанного с приводом в виде гидроцилиндра 23 и установленного в выполненых в оправке.21 продольных пазах. Устройство содержит также установленный за механизмом запрессовки механизм окончательной запрессовки, выполненный в виде неподвижного упора 24 и приводного толкателя 25. Подача собираемых деталей между упомйнутыми механизмами осуществляет ся механизмом подачи, транспортером, выполненным в виде закрепленных на приводной бесконечной цепи 26 плавающих кареток 27, подпружиненных посредством пружины 28 относительно соединительного звена 29. Ка хдая каретка 27 несет ложементы 30 дл для собираемых обечаек и корпуса. На станине на каходой рабочей позиции устройства закреплены приводные фиксаторы 31, входящие .в отверстия 32, выполненные в каретках. Над транспортером установлены: у ме ханизма калибровки - проводки 33, а у механизма запрессовки - приводной отсекат.ель 34.

Устройство работает следующим образом.

Обечайки 35 и 36, корпус 37 устанавливаются в определенном порядке на ложементы 30 кареток 27 транспортера. Они разделены проводками 33. Транспортер перемещается на один шаг и каретка 27 оказыва:ется в зоне механизма калибровки. От гидроцилиндра и системы шестерен и валов (условно не показаны) фикдаторы 31 перемещаются и входят в отверстия 32 каретки 27. В случае нсоосности каретки (неточный шаг, вытянута цепь и т.д. ) фиксатор 31 перемещает каретку 27 относительно соединительного звена 29, сжимая пржину 28.

После фиксации кареток 27 ползуны 2 от гидроцилиндров 3. перемещаются вперед и калибровочные головки 4 входят в обечайки 35 и 36. При перемещений штока 6 гидроцилиндра 7 секторы 5 калибровочной головки 4 получают радиальное перемещение от сережек 8. Производится калибровка обечаек. Одновременно упор 9, закр.еленный на штоке 6 гидроцилиндра 7 перемещает рейку 10 механизма контроля и через шестеренки 11 поворачивает рычаги 12 и 13- Один из выключателей 15 настроен на необходикый -размер калибровки обечайки, после его замыкания рычагом 13 в гидроцилиндр 7 подается пониженное давление , недостаточное для дальнейшей раздачи диаметра калибруемой обечайки. В случае, если обечайка сварена некачественно (размер диамера обечайки за пределами Допуска), то шток 6 гидроцилиндра 7 и при понженном давлении сможет перемещаться вперед. Тогда рычаг 13 замкнет второй выключатель 14 и на пульте устройства появится .сигнал Брак изделия, которое подлежит замене.

Одновременно с калибровкой на позиции запрессовки ползун 19 от гидроцилиндра 20 вводит центрирующук) оправку 21 в откалиброванную обечайку 35. Упором обечайке служит отсекатёль 34. После ввода центрирующей оправки 21 отсекатёль 34 уходит вверх, толкатель 18. от силовго цилиндра 16 перемещает о.бечайку 36 до корпуса 37 и производит их совместное перемещение по ложемента 30 каретки 27, пока горловина корпуса 37 не наденется на центрирую цую оправку 21. При этом все детали 35-37 оказываются взаимно сцентрированными. От гидроцилиндра 23 получает перемещение съемник 22. Он сталкивает обечайку 35 с оправки 21 на горловину корпуса 37, а после от хода вправо ползуна 17 с толкателем 18 сталкавает и корпус 37 в сборе с обечайкой 35. Благодаря радиусам с правой стор ны корпуса 37 обечайка 36 на этой позиции предварительно напрессовывается. Окончательная запрессовка обечайки 36 производится на последней позиции-приводным толкателем 25 В случае, если корпус 37 не имеет дна,, в устройстве применяется не толкатель 18 на позиции запрессовки а центрирукяаая оправка, аналогичная оправке 21 с соответствующими центрирующими диаметрами. Предложенное устройство по сравнению с известным обеспечивает повышение производительности труда. Формула изобретения 1. Устройство для сборки резервуаров, состоящее из корпуса и обеч ек, содержащее смонтированные на ст нине механизм калибровки, механизм запрессовки в виде соосно установленных силовых цилиндров, центрирующие приспособления и механизм подачи собираемых детгшей с ложементами, отличающееся тем, что, с целью повышения производительности оно снабжено механизмом контроля диaMeTpji; обечаек, связанным с механизг ом калибровки, при этом механизм калибровки выполнен в виде приводных оправок, установленных параллельно силовым цилиндрам механизма запрессовки, а механизм подачи выполнен в виде плавающих кареток, смонтированных на приводном элементе, и закрепленных .на станине приводных фиксаторов, причем ложементы установлены на каретках. 2. Устройство по п. 1, отличающееся тем, что, с целью сборки корпуса с обечайками, имеющими на наружном диаметре выступа1вдие участки, центрирующие приспоЬобления выполнены каждый в виде ступенчатой цилиндрической оправки, с диаметрами , соответствующими внутренним диаметрам собираемых деталей, и приводного съемника, установленного с возможностью осевого перемещения в продольных пазах, выполненных в оправке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 538878, кл; В 23 Р 19/02, 1975 (прототип). Ш %%%%% У7

Bu9B

Авторы

Даты

1982-10-23—Публикация

1981-04-16—Подача