1

Изобретение отноеится к области сталеплавильного производства, преимущественно электросталеплавильного, и может быть использовано для управления процессом плавки губчатого железа в электросталеплавильных агрегатах.

Известно устройство автоматического управления процессом плавки губчатого железа в дуговой сталеплавильной печи, содержащее датчик активной энергии, датчик скорости загрузки губчатого железа, рег лятор мощности и регулятор скорости загрузки губчатого железа 1. Устройство обеспечивает регулирование скорости загрузки губчатого железа в печь в функции потребляемой мощности путем сравнения фактической потребляемой мощности с мощностью, соответствующей заданной удельной скорости загрузки губчатого железа (кг/МВт-мин), и автоматического изменения задания регулятору скорости загрузки губчатого железа при наличии сигнала рассогласования.

Недостатки известного устройства заключаются в невозмол ности точного поддержания заданного температурного режима нагрева металла из-за нестационарности условий работы печи, а также в невозможности управления температурным режимом металлической ванны при заданном постоянном уровне мощности. Кроме того, в устройстве не предусмотрена возможность автоматического определения момента начала загрузки губчатого железа.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является устройство автоматического управления процессом плавки губчатого железа, содержащее датчик и регулятор температуры металла, датчик и регулятор скорости загрузки губчатого железа, датчик и регулятор потребляемой мощности, блок определения иачала плавления металла и программное устройство 2. В данном устройстве скорость подачи губчатого железа корректируется в зависимости от температуры металла во время каждого технологического интервала, а положение электр0лт;а регулируется в зависимости от потребляемой мощности и технологического интервала.

Недостаток известного устройства - в частности, отсутствне учета влияния температуры футеровки при регулировании процесса и прогнозирования температуры металла в печи.

Целью изобретения является повыщение точности поддержания заданного температурного режнма металлической ванны, сокращение продолжительности плавки и повыщение производительности электросталеплавильных агрегатов при плавлении губчатого железа. Это достигается тем, что устройство дополнительно содержит датчик температуры футеровки, блок управления переключением ступеней напряжения печного трансформатора и прогнозирующий фильтр, причем задающее устройство своим входом подсоединено к датчику температуры футеровки, а выходом - к входу блока управления переключением ступеней напряжения печного трансформатора, второй вход регулятора температуры связан с выходом прогнозирующего фильтра, входы которого соединены с выходами датчиков температуры металла, активиой энергии и скорости загрузки губчатого железа.

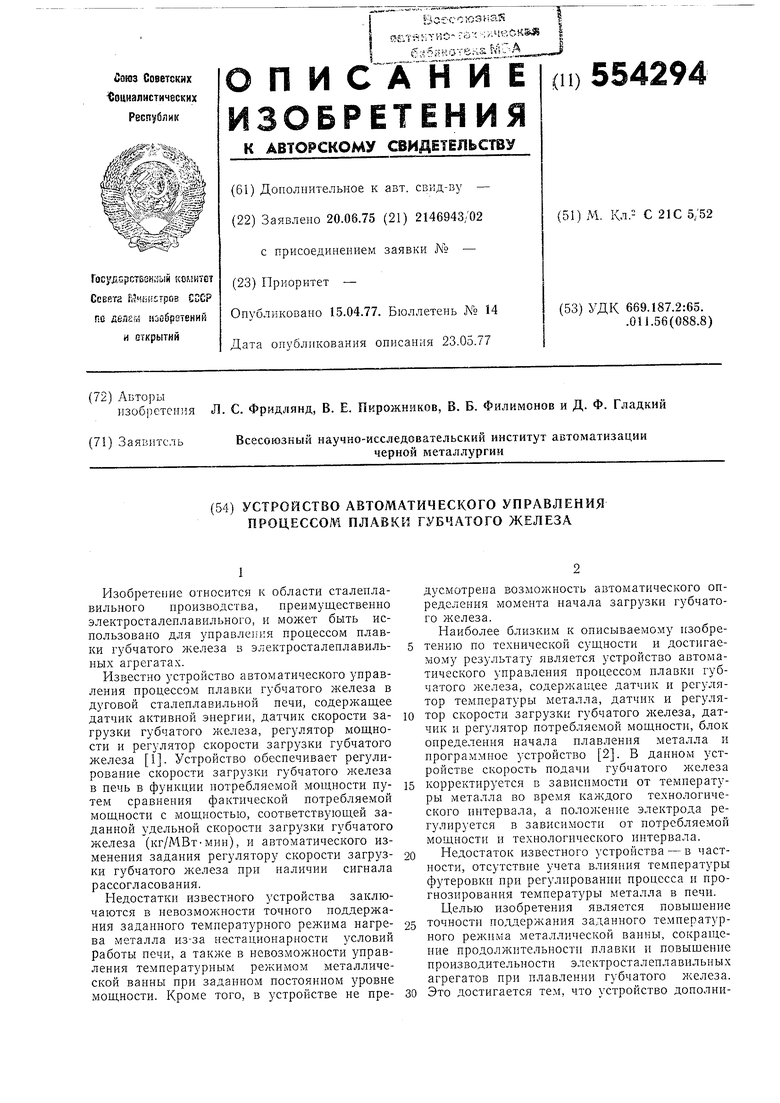

На фиг. 1 показана структурная схема устройства автоматического управления процессом плавки; на фиг. 2 - блок-схема прогнозирующего фильтра; на фиг. 3 - блок-схема задающего устройства.

Устройство автоматического управления процессом плавки губчатого железа в агрегатах электросталеплавильного производства содержит датчик 1 активной энергии, датчик 2 скорости загрузки губчатого железа, регулятор 3 мощности, вход которого связан с выходом датчика 1, а выход - с приводом перемещения электрода 4 д)товой сталеплавильной печи 5, регулятор 6 скорости загрузки губчатого железа, один вход которого соединен с выходом датчика 2, а выход - с механизмом подачи губчатого железа дозирующего устройства 7, блок 8 начала загрузки губчатого железа, датчик 9 температуры металла, датчик 10 температуры футеровки, прогнозирующий фильтр (блок И), входы которого связаны с выходами датчиков 1, 2, 9 и 10, а выход - с одним из входов регулятора 12 температуры металла, выход которого подключен к второму входу регулятора 6, и задающее устройство 13, входы которого связаны с выходами блока 8 и датчика 10, а выходы- со вторым входом регулятора 12 и блоком 14 управления переключением ступеней напряжения печного трансформатора 15.

Устройство работает следующим образом.

При наличии сигнала от блока 8 начала загрузки задающее устройство 13 выдает команду блока 14 управления переключением ступеней напряжения трансформатора 15 на установку заданной ступени напряжения, а также задания регуляторам 3 и 12 мощности и температуры металла. При этом в печи 5 устанавливаются заданный уровень мощности, поддерживаемый регулятором мощности путем перемещения электрода 4, и скорость подачи губчатого железа, соответствующая заданной температуре металла, которая поддерживается регулятором 6, воздействующим на механизм подачи дозирующего устройства 7.

Прогнозирующий фильтр (блок 11) представляет собой вычислительное устройство, служащее для получения опенки температуры металла в момент времени 4+i по данным о состоянии системы в предществующий момент времени 4 и результатам замера те.мпературы в момент времени tk+i, а также для формирования входного сигнала регулятору 12 температуры металла.

Алгоритм работы блока 11 основан на реализации следующей математической модели технологического процесса, позволяющей рассчитывать температуру металла в момент времени th+i по данным о поведении системы Б предыдущий момент времени 4:

Xk,i AXk+B (СР, - dVk),(1)

где fe 0, 1, 2, 3,...; +1 и Xh. - температура металла в момент времени th+i и 4 соответственно; Ph и Vh - соответственно мощность и скорость загрузки в момент 4; Л, В, С, d - коэффипиенты, определяемые статистическим путем.

Уравнения фильтра для этой модели имеют вид:

Xk, + B(CPk-dVk}(2)

р

ftj-i - -pi-(Zk,1 ) /з

где Xii+ - среднее значение температуры (оценка) в момент времени 4+i; h+i - измеренное значение температуры в момент времени 4+.i; Xh, Xh+i - улучщенпые оценки температуры в моменты времени 4 и 4+i; Pk+i -

д

дисперсия ощибки оценки Xk+i, г - дисперсия ощибки измерения температуры.

При поступлении в момент 4, соответствующий началу загрузки губчатого железа, информации о мощности РО и скорости загрузки 1/0 вычислительное устройство по уравнению (2) фильтра рассчитывает оценку Xi температуры металла, которая будет достигнута к моменту /1 первого замера температуры Z.

Необходимые для расчета данные, и в частл

ности улучщенная оценка температуры Хо, определяемая экспериментально или расчетом, хранятся в памяти устройства.

После проведения замера по формуле (3) рассчитывается улучщенная оценка темперал,

туры металла Х, которая в двоичном коде

подается на вход регулятора 12 температуры,

где сравнивается с заданием. Кроме того,

оценка Х, используется для расчета оценки Х к моменту 4 второго замера температуры. Процесс продолжается аналогичным образом

до окончания загрузки губчатого железа. Информация на выходе фильтра, сформированная в момент 4, хранится в течение времени - 4, предществующего формированию в момент 4+1 новой информации.

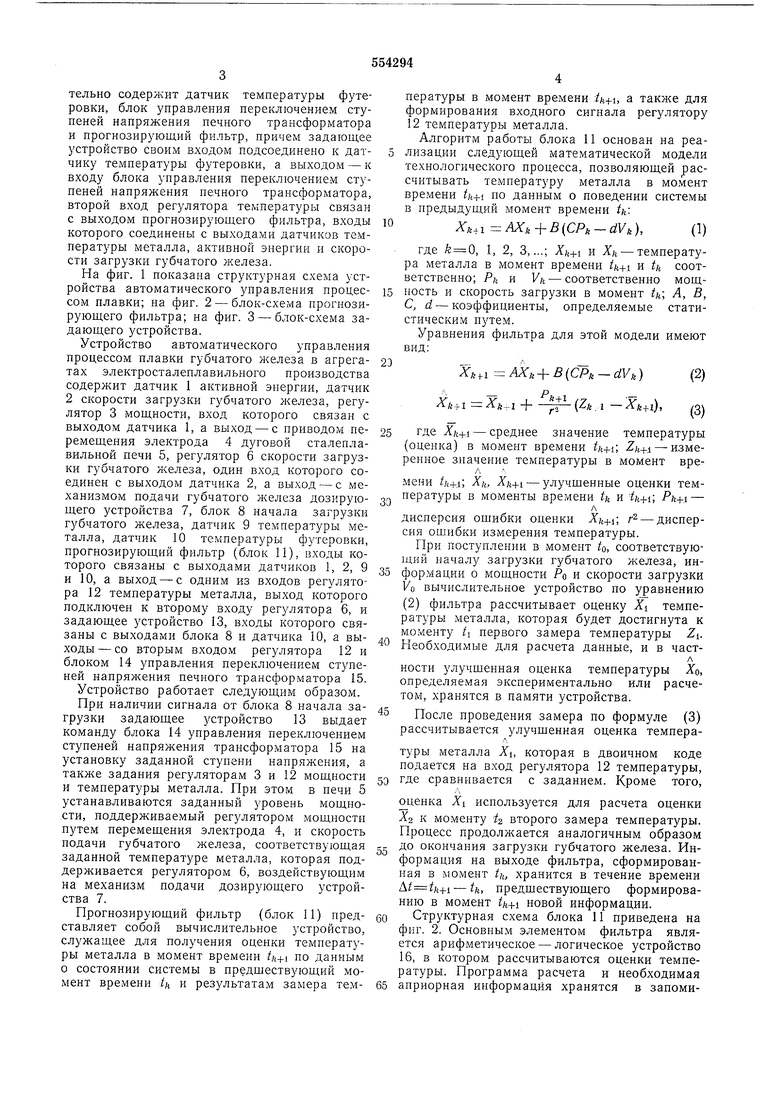

Структурная схема блока 11 приведена на фиг. 2. Основным элементом фильтра является арифметическое - логическое устройство 16, в котором рассчитываются оценки температуры. Программа расчета и необходимая

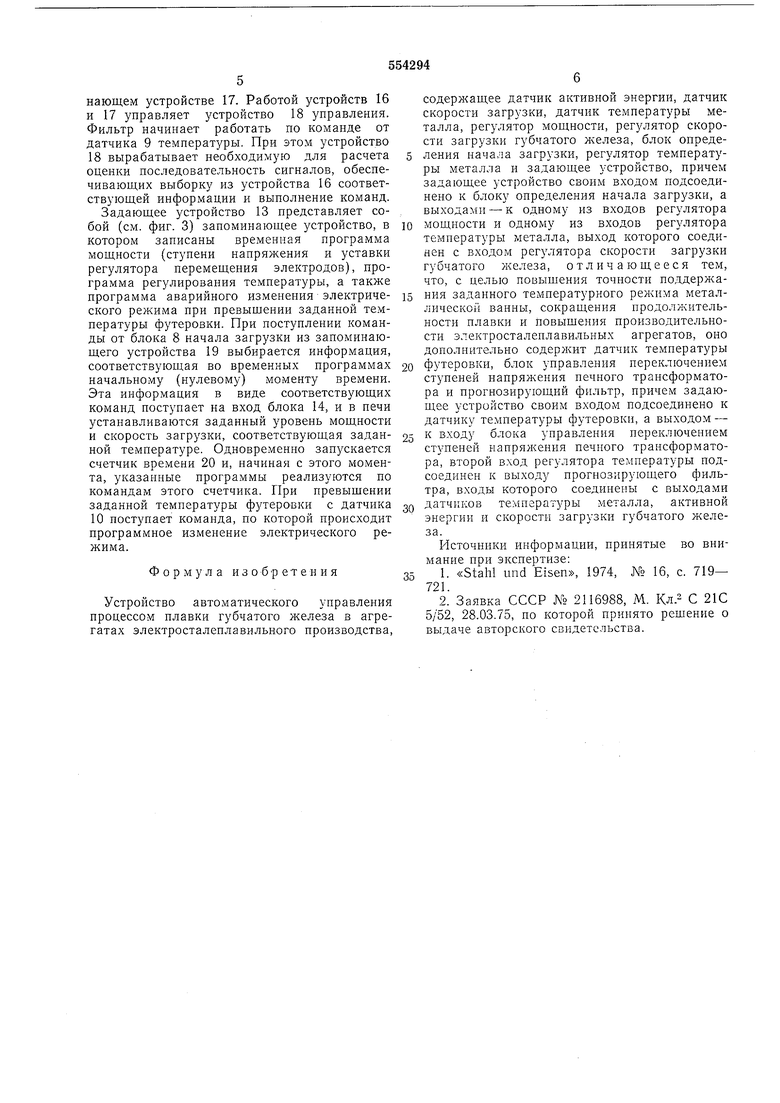

априорная информация хранятся в запоминающем устройстве 17. Работой устройств 16 и 17 управляет устройство 18 управления. Фильтр начинает работать по команде от датчика 9 температуры. При этом устройство 18 вырабатывает необходимую для расчета оценки последовательность сигналов, обеспечивающих выборку из устройства 16 соответствующей информации и выполнение команд. Задающее устройство 13 представляет собой (см. фиг. 3) запоминающее устройство, в котором записаны временная программа мощности (ступени напряжения и уставки регулятора перемещения электродов), программа регулирования температуры, а также программа аварийного изменения электрического режима при превышении заданной те.мпературы футеровки. При поступлении команды от блока 8 начала загрузки из запоминающего устройства 19 выбирается информация, соответствующая во временных программах начальному (нулевому) моменту времени. Эта информация в виде соответствующих команд поступает на вход блока 14, и в печи устанавливаются заданный уровень мощности и скорость загрузки, соответствующая заданной температуре. Одновременно запускается счетчик времени 20 и, начиная с этого момента, указанные программы реализуются по командам этого счетчика. При превышении заданной температуры футеровки с датчика 10 поступает команда, по которой происходит программное изменение электрического режима.

Формула изобретения

Устройство автоматического управления процессом плавки губчатого железа в агрегатах электросталеплавильного производства.

содержащее датчик активной энергии, датчик скорости загрузки, датчик температуры металла, регулятор мощности, регулятор скорости загрузки губчатого железа, блок определения начала загрузки, регулятор температуры металла и задающее устройство, причем задающее устройство своим входом подсоединено к блоку определения начала загрузки, а выходами - к одному из входов регулятора

мощности и одному из входов регулятора температуры металла, выход которого соединен с входом регулятора скорости загрузки губчатого железа, отличающееся тем, что, с целью повышения точности поддержания заданного температурного режима металлической ванны, сокращения продолжительности плавки и Повышения производительности электросталеплавильных агрегатов, оно дополнительно содержит датчик температуры

футеровки, блок управления переключением ступеней напряжения печного трансформатора и прогнозирующий фильтр, причем задающее устройство своим входом подсоединено к датчику температуры футеровки, а выходом -

к входу блока управления переключением ступеней напряжения печного трансформатора, второй вход регулятора температуры подсоединен к выходу прогнозирующего фильтра, входы которого соедииены с выходами

датчиков температуры металла, активной энергии и скорости загрузки губчатого железа.

Источники информации, прииятые во внимание при экспертизе:

I. «Stahl und Eisen, 1974, № 16, с. 719- 721.

2. Заявка СССР 2116988, М. Кл. С 21С 5/52, 28.03.75, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления электрическим режимом дуговой сталеплавильной печи и устройство для управления электрическим режимом дуговой сталеплавильной печи | 1981 |

|

SU987863A1 |

| Устройство для ведения плавки в дуговой электропечи | 1984 |

|

SU1271890A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И УСТРОЙСТВО ОБРАБОТКИ СИГНАЛОВ, ПРОГРАММНЫЙ КОД И НОСИТЕЛЬ ДАННЫХ ДЛЯ ВЫПОЛНЕНИЯ ЭТОГО СПОСОБА | 2010 |

|

RU2507724C2 |

| Устройство для регулирования мощности трехфазной дуговой электропечи | 1975 |

|

SU548942A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВУЮ ПЕЧЬ | 2014 |

|

RU2576213C1 |

| Система автоматического управления электрическим режимом плавильного агрегата с двумя источниками электронагрева с использованием интеллектуального датчика контроля агрегатного состояния расплавляемого металла | 2016 |

|

RU2630160C2 |

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ ПЕЧИ | 1993 |

|

RU2082763C1 |

| Система управления электрическим режимом трехфазной дуговой электропечи | 1983 |

|

SU1202085A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ДУГОВЫХ ПЕЧЕЙ | 2019 |

|

RU2731711C1 |

Авторы

Даты

1977-04-15—Публикация

1975-06-20—Подача