Изобретение относится к области автоматизации контроля технологических параметров в электрометаллургических технологических процессах и может быть использовано в системах адаптивного управления для автоматического регулирования теплового режима дуговых печей.

Известен способ и система управления процессом плавления и рафинирования металла (патент РФ №2571971, опубл. 27.12.2015). Данный способ включает в себя этапы, на которых вычисляют/определяют массу расплавленного металла и массу твердого металла в заданный момент времени. Вычисление основано на исходных значениях масс расплавленного и твердого металла, мощности дуги, подводимой к электродуговой печи, и температурах расплавленного и твердого металла. Мощность перемешивания определяется на основании вычисленных/определенных масс. Определенная мощность перемешивания подводится к электромагнитной мешалке.

Недостатками способа являются низкая точность измерения массы шихты и расплава, данный способ невозможно применить к печам, не имеющим магнитодинамическое перемешивание.

Известен способ управления электродуговым режимом плавки руднотермической печи при получении фосфора (патент РФ №2516360, опубл. 20.05.2014). Способ включает загрузку и расплавление шихты в печи, измерение в процессе плавки тока и напряжения электродов, потребляемой мощности, величины постоянной составляющей фазного напряжения электродов и печи и регулирование рабочей мощности печи переключением ступеней печного трансформатора, перемещением электродов и/или корректировкой состава загружаемой шихты. В процессе плавки дополнительно определяют значение доли тока дуги в токе электрода, причем рабочую мощность печи регулируют в зависимости от величины рассогласования с заданным значением доли тока дуги в токе электродов, равным 5-10%.

Недостатком данного способа является то, что при его реализации не учитывается распределение температуры в пространстве печи, и не фиксируется положение торца электрода.

Известен способ определения параметров разогрева руднотермической печи после простоя (патент РФ №94039440, опубл. 27.06.1996). В соответствии с этим способом измеряют термоЭДС в цепи «электрод - земля» в момент отключения печи и контролируют ее изменение в период простоя, причем по характеру изменения определяют тепловое состояние ванны и электрода.

Недостатком данного способа является косвенное определение температуры, что является недостаточно надежным и точным способом контроля теплового состояния печи.

Известен способ определения параметров разогрева рудно-термической печи после простоя (патент РФ №2305242, опубликован 27.08.2007), принятый за прототип. Контролируют тепловое состояние ванны печи, измеряют номинальный ток электрода, термоЭДС в цепи электрод-земля, определяют начальный ток разогрева и дальнейшее изменение электрических параметров по заданной программе. При этом измеряют температуру внутренней стенки ванны печи, температуру рабочей поверхности электрода при номинальном токе, а начальный ток разогрева определяют по математическому выражению.

Недостатком указанного способа является дискретность измерения температуры, так как измеряются только температура внутренней стенки ванны печи и температура рабочей поверхности электрода при номинальном токе, в остальное время температура не контролируется.

Техническим результатом предложенного способа является снижение энергозатрат и повышение качества готового расплава, снижение количества преждевременно выходящих из строя электродов и подовой и боковой футеровки за счет повышения достоверности оценки теплового состояния печи.

Технический результат достигается тем, дополнительно измеряют начальные значения температуры ванны печи, температуру футеровки, температуру под электродами, температуру металла и текущее время плавки, далее оценивают параметры температуры со всех точек измерения, определяют средние показатели значений температуры ванны печи, футеровки, под электродами и металла, измеренные значения температуры сравниваются с расчетными, при этом в зависимости от текущего времени плавки вводится поправочный коэффициент, который учитывает скачкообразное изменение теплофизических свойств футеровки и электродов в процессе эксплуатации, затем подается управляющий сигнал на привод управления изменением положения электродов.

Способ поясняется следующей фигурой:

фиг. 1 - схема расположения термопар (вид сбоку);

фиг. 2 - схема расположения термопар (вид сверху);

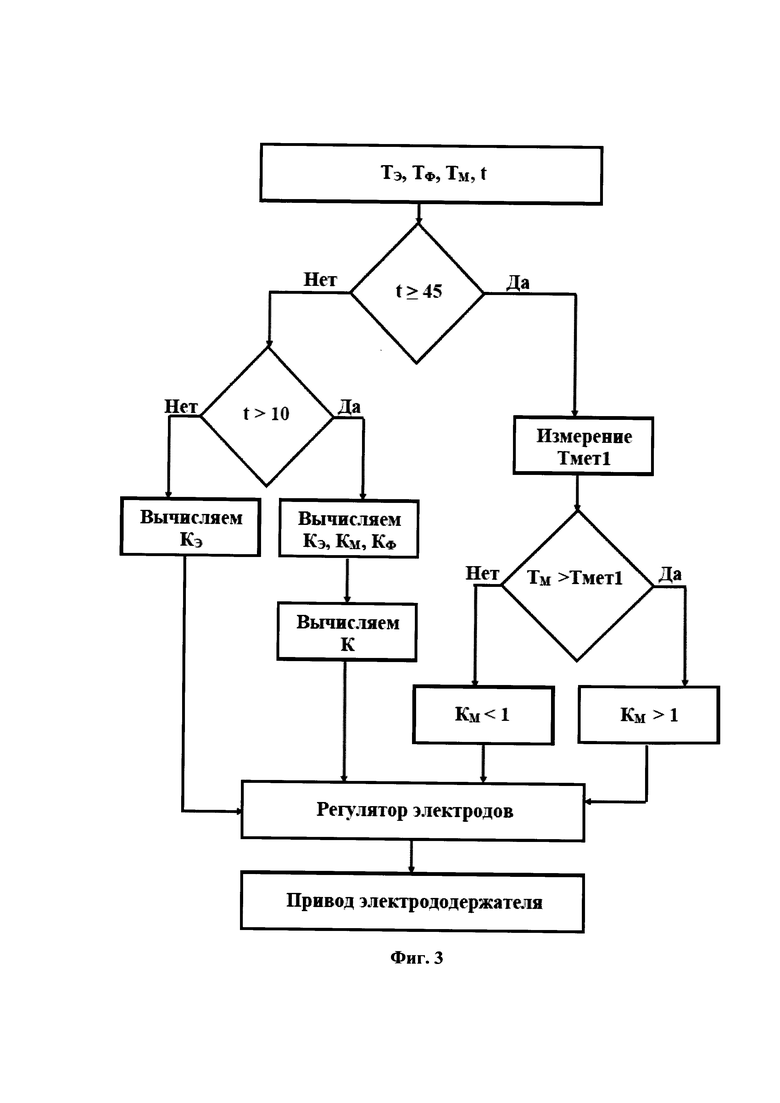

фиг. 3 - алгоритм управления электродами;

фиг. 4 - схема экспериментальной установки;

фиг. 5 - график изменения температуры в ходе плавки.

1 - термопара;

2 - электрод;

3 - электрододержатель;

4 - свод печи;

5 - футеровка печи;

6 - ванна печи;

7 - кожух печи;

8 - персональный компьютер;

9 - аналого-цифровой преобразователь;

10 - подставка;

11 - штатив;

12 - тигель из шамота;

13 - графитовый тигель;

14 - расплав;

15 - токоподвод;

16- электродержатель;

17 - сварочный трансформатор.

Способ осуществляется следующим образом. Для измерения температуры и контроля теплового состояния дуговой печи в контрольных точках установлены термопары (ТПП (S)). Контрольные точки предполагаются на каждом электроде трехэлектродной свечи непосредственно под креплением электрододержателя, между футеровкой и кожухом печи (в шести точках по периметру агрегата), в подине печи (в шести точках напротив каждого электрода и между ними). Расположение термопар представлено на фиг. 1.

Время плавки в печи ДСП-90 в данном случае приблизительно 52 минуты. После начала плавки определяется текущее время плавки (t) и измеряется температура указанными термопарами, затем данные для вычисления передаются в контроллер.

Программа в контроллере работает по следующему алгоритму (фиг. 3).

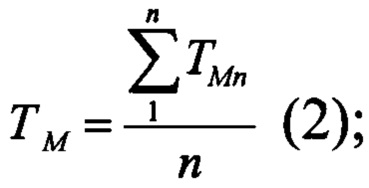

По формулам вычисляется средняя температура электродов (ТЭ), средняя температура расплавленного металла (ТМ), средняя температура футеровки (ТФ).

Определяется текущее значение времени плавки.

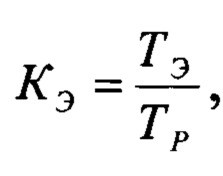

Если текущее значение времени плавки меньше 10 минут, то вычисляется коэффициент изменения температуры на электроде (KЭ).

где

где Р - мощность, используемая для нагрева, Вт;

- средняя удельная теплоемкость металла,

- средняя удельная теплоемкость металла, ;

;

- масса металла, кг;

- масса металла, кг;

t - текущее время плавки, с.

Значение KЭ передается в регулятор электродов, затем управляющий сигнал передается на привод электрододержателя.

Если время плавки больше 10 минут, но меньше 45 минут, тогда вычисляются коэффициенты: КЭ, коэффициент изменения температуры металла (КМ) и коэффициент изменения температуры футеровки (КФ).

КЭ вычисляется по формуле (4), КМ и КФ вычисляются по формулам (5) и (6) соответственно.

Затем вычисляется общий коэффициент изменения температуры К:

Значение K передается в регулятор электродов, затем управляющий сигнал передается на привод электрододержателя.

Если текущее значение времени плавки больше либо равно 45 минутам, то дополнительно измеряется температура стали при погружении в ванну датчика - термопары. Э.Д.С. термопары преобразуется в температуру и выдается оператору. Точность датчика - ±3°С, а точность измерительного прибора ±2°С. Датчики обычно типа платина/платина-10%родий и пригоден для измерения температур до 1760°С. Для измерения более высоких температур (до 1820°С) должны применяться термопары типа платина-10%родий/платина-13%родий).

Температуру не следует измерять до тех пор, пока не будут достигнуты условия плоской ванны или не будет подведена определенная энергия для расплавления. Температура измеряется оператором вручную. Затем измеренное однократно значение температуры (Tмет1) передается в контроллер. Сравнивается ТМ и Тмет1. Если ТМ больше Тмет1, то выбирает КМ больше 1, иначе КМ меньше 1. Выбор значения КМ производится из ранее рассчитанных КМ. Значение KМ передается в регулятор электродов, затем управляющий сигнал передается на привод электрододержателя.

Способ поясняется следующим примером.

Пример 1. Как известно, от качества управления длиной дуги напрямую зависит равномерность нагрева печи и материала. В зависимости от марки производимой стали для стабилизации температуры в заданных пределах необходимо поддерживать определенный электрический режим работы печи с заданными значениями тока, напряжения и мощности. Важно учесть, что данные значения должны быть максимально согласованы между собой. В течение плавки в электродуговой печи длина электрической дуги постоянно меняется, следовательно, изменяется и мощность данной дуги и температурный режим. Это непосредственно влияет на перепады температуры, которые изменяют тепловое состояние шахты печи и ее элементов и конструкций при нагреве шихтовых материалов до расплава. На качество продукции и разрушение электродов и футеровки печи непосредственно влияют резкий нагрев или недостаточная температура плавки.

В зависимости от изменения длины дуги, степени нагрева шихты и расплава в шахте печи встроенные термопары измеряют значение температуры в контрольных точках. Текущее (цифровое) значение передается в адаптивную систему управления дугой. При расчете учитываются: начальные значения температуры ванны печи, температура в стенке печи, температура под электродами, температура металла (расплава). После оценки регулятором параметров температуры со всех точек измерения, подается управляющий сигнал на привод управления изменением положения электродов. При скачкообразном изменении теплофизических свойств футеровки и электродов в процессе эксплуатации вводится поправочный коэффициент, чтобы расчетные значения температуры совпадали с измеренными текущими данными.

Измерения значений температуры и определение температурного режима во время плавки на экспериментальной установке (фиг. 3).

Используется два тигля для имитации ванны печи: внутренний выполнен из шамота - имитирует футеровку, внешний - графитированный. Для имитации электрододержателя используется штатив, на котором закреплен электрод. Электрододержатель имеет автоматический привод, токоподвод и устройство, определяющее расстояние, на которое перемещается электрод, что позволяет контролировать длину дуги. В качестве источника переменного тока используется сварочный трансформатор. Термопары закреплены на электроде, между двумя тиглями по периметру. Данные измерения температуры поступают на аналого-цифровой преобразователь, далее - обрабатываются по специальному алгоритму на персональном компьютере. Программный регулятор, учитывающий поправочный коэффициент, выдает электрический сигнал на привод электрода.

На основании данных эксперимента построены поясняющие способ контроля параметров печи графики изменения температуры (фиг. 4).

Из представленных графиков видно, что при нагревании и расплавлении металла температура футеровки изменяется медленнее, чем температура металла; температура электрода также изменяется медленнее, чем температура металла, то есть имеется запаздывание. Расчетное значение температуры (Тр) имеет большие скачки по сравнению со значением температуры (ТМ) полученным с применением предлагаемого способа контроля параметров печи. Исходя из вышеизложенного, можно сделать вывод, что температура при использовании данного способа изменяется плавно, что способствует равномерному прогреву футеровки печи. Это помогает повысить срок ее эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2385952C2 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА В ДВУХ-ШЕСТИ ЭЛЕКТРОДНЫХ ДУГОВЫХ ПЕЧАХ | 1993 |

|

RU2096488C1 |

| Устройство контроля температуры жидкого металла в тигельной индукционной печи | 1988 |

|

SU1617290A1 |

| Устройство контроля температуры расплава в индукционной тигельной печи | 1991 |

|

SU1781525A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОПЛАВКИ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567422C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВЛЕНИЯ И РАФИНИРОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2571971C2 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| Способ подачи электроэнергии в дуговую сталеплавильную печь | 1980 |

|

SU905292A1 |

| СПОСОБ ОПТИМАЛЬНОГО РЕГУЛИРОВАНИЯ | 1969 |

|

SU253962A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

Изобретение относится к области автоматизации контроля технологических параметров в электрометаллургических технологических процессах и может быть использовано в системах адаптивного управления для автоматического регулирования теплового режима дуговых печей.

Способ включает регулирование теплового состояния ванны печи и температуры рабочей поверхности электрода. Дополнительно измеряют начальные значения температуры ванны печи, температуру футеровки, температуру под электродами, температуру металла и текущее время плавки, далее оценивают параметры температуры со всех точек измерения, определяют средние показатели значений температуры ванны печи, футеровки, электродов, измеренные значения температуры сравниваются с расчетными, при этом в зависимости от текущего времени плавки вводится поправочный коэффициент, который учитывает скачкообразное изменение теплофизических свойств футеровки и электродов в процессе эксплуатации, затем подают управляющий сигнал на привод управления изменением положения электродов. Изобретение позволяет снизить энергозатраты и повысить качество готового расплава, уменьшить количество преждевременно выходящих из строя электродов, подовой и боковой футеровки за счет повышения достоверности оценки теплового состояния ванны печи. 1 пр., 5 ил.

Способ регулирования параметров дуговых печей, включающий регулирование теплового состояния ванны печи и температуры рабочей поверхности электрода, отличающийся тем, что дополнительно измеряют начальные значения температуры металлической ванны печи, температуру футеровки, температуру под электродами, температуру металла и текущее время плавки, далее оценивают параметры температуры со всех точек измерения, определяют средние показатели значений температуры металлической ванны печи (Тм), футеровки (Тф), электродов (Тэ), измеренные значения температуры сравнивают с расчетными, при этом в зависимости от текущего времени плавки используют поправочный коэффициент, который учитывает скачкообразное изменение теплофизических свойств футеровки и электродов в процессе эксплуатации, затем подают управляющий сигнал на привод управления изменением положения электродов, при этом, если текущее значение времени плавки меньше 10 мин, то вычисляют коэффициент (Кэ) изменения температуры на электроде:

где

где

где

где

Р - мощность, используемая для нагрева, Вт;

Cm - средняя удельная теплоемкость металла,

Mm - масса металла, кг;

t - текущее время плавки, с,

и изменяют положение электродов в зависимости от значения коэффициента Кэ, если время плавки больше 10 мин, но меньше 45 мин, то вычисляют коэффициенты: КЭ; коэффициент изменения температуры металлической ванны печи (Км) и коэффициент изменения температуры футеровки (Кф) и общий коэффициент (К) по формулам:

положение электродов изменяют в зависимости от значения коэффициента К, если текущее значение времени плавки больше или равно 45 мин, то измеряют температуру металла (Тмет1) при погружении в ванну датчика - термопары, при этом, если Тм больше T мет1 устанавливают значение коэффициента Км больше 1, а если Тм меньше Tмет1 - значение коэффициента Км меньше 1, при этом положение электродов изменяют в зависимости от установленного коэффициента Км.

| В.Ю.Каганов и др., Автоматизация управления металлургическими процессами, М., Металлургия, 1974, сс | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РЕЖИМОМ ПЛАВКИ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРА | 2012 |

|

RU2516360C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВЛЕНИЯ И РАФИНИРОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2571971C2 |

| WO 2013010575А1, 24.01.2013 | |||

| US 6796362 B2, 28.09.2004. | |||

Авторы

Даты

2020-09-08—Публикация

2019-04-09—Подача