интенсивнее охлаждается металл. fianpHMep, самопроизвольные колебания тепловой мощности дуговой вакуумной печи, вызываемые аномальными дуговыми разрядами - боковыми дугами, «ионизацией и др., которые при обычном режиме переплава могут не оказывать заметного влияния на кристаллизацию металла, при подаче гелия в зазор между слитком и кристаллизатором обусловливают формирование дефектов типа «послойная кристаллизация и «светлый контур, что ограничивает практическое применение этого метода вакуумио-дугового переплава.

В известных способах интенсификации охлаждения слитка путем подачи гелия в зазор не учитывается нестационарный характер кристаллизации металла. Например, на начальном этапе плавки, когда охлаждаемая поверхность слитка относительно объема жидкого металла сравнительно велика, подача гелия в зазор приводит к формированию грубой столбчатой кристаллической макроструктуры, характеризуюш,ейся значительным скоплением неметаллических включений по границам кристаллитов, в то время как в верхней части слитка формируется более однородная структура. Возникающая в этом случае разнозернистость вызывает образование дефекта типа «слоисто-шиферный излом, снижение механических и служебных свойств металла.

Максимальное давление гелия в зазоре между слитком и кристаллизатором, достигаемое в известных способах, не превыщает 50- 80 мм рт. ст., так как при большем давлении гелий проходит через ваниу жидкого металла в камеру печи, что ограничивает возможности интенсификации охлаждения слитка. Для иовыщения давления охлаждающего газа в зазоре между слитком и кристаллизатором над зеркалом ванны жидкого металла создают контролируемзю атмосферу того же охлаждающего газа. Однако в этом случае одновремеино с Звеличением интенсивности охлаждения слитка вс.тедствие возрастания тепловых потерь иа стенку кристаллизатора и камеру установки ее полезная тепловая мощность и коэффициент полезного действия резко умеиьщаются, а производительность в целом возрастает незначительно.

Целью изобретения является улучшение кристаллической структуры и качества металла при одновременном увеличении производительности переплавных установок и выхода годного. Это достигается тем, что термическое сопротивление зазора между слитком и кристаллизатором регулируют в зависимости от Зсловий затвердевания металла. Таким образом, интенсивность охлаждения слитка используют как независимый параметр для управления переплавным процессом. Для этого коэффициент теплоотдачи от слитка к кристаллизатору изменяют пропорционально текущему значению отношения полезной тепловой мощности установки к интенсивности охлаждения слитка путем пропорционального изменения давления охлаждающего газа в зазоре между слитком и кристаллизатором.

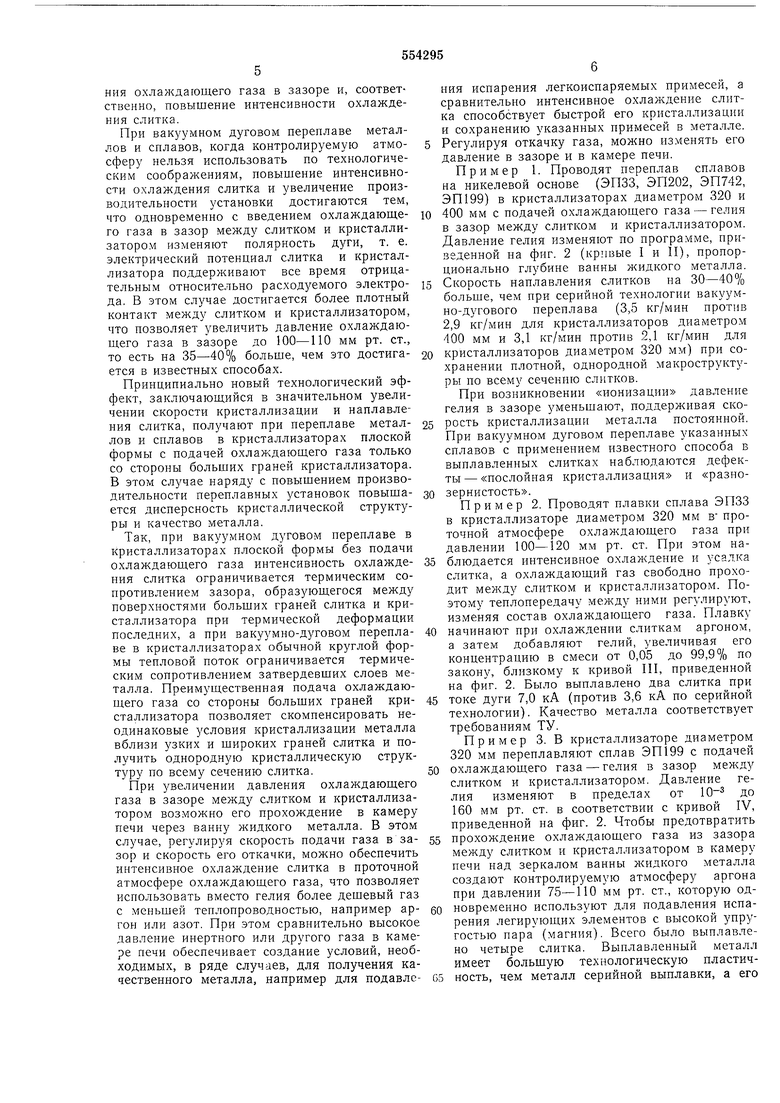

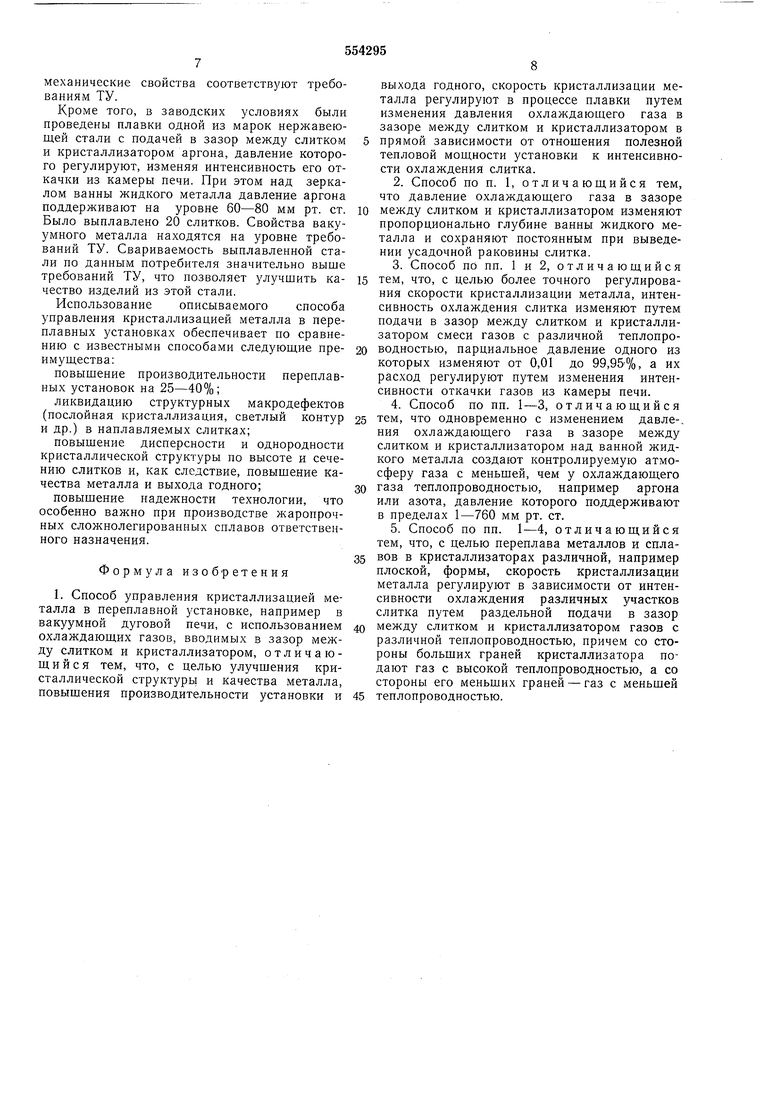

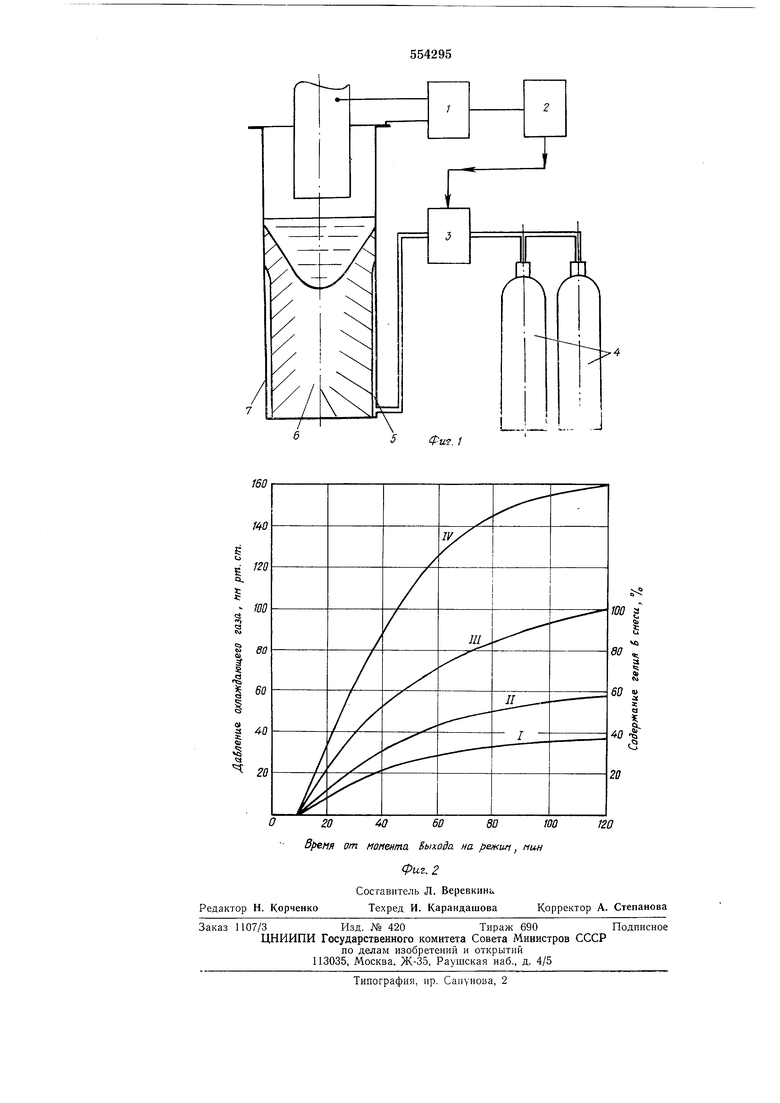

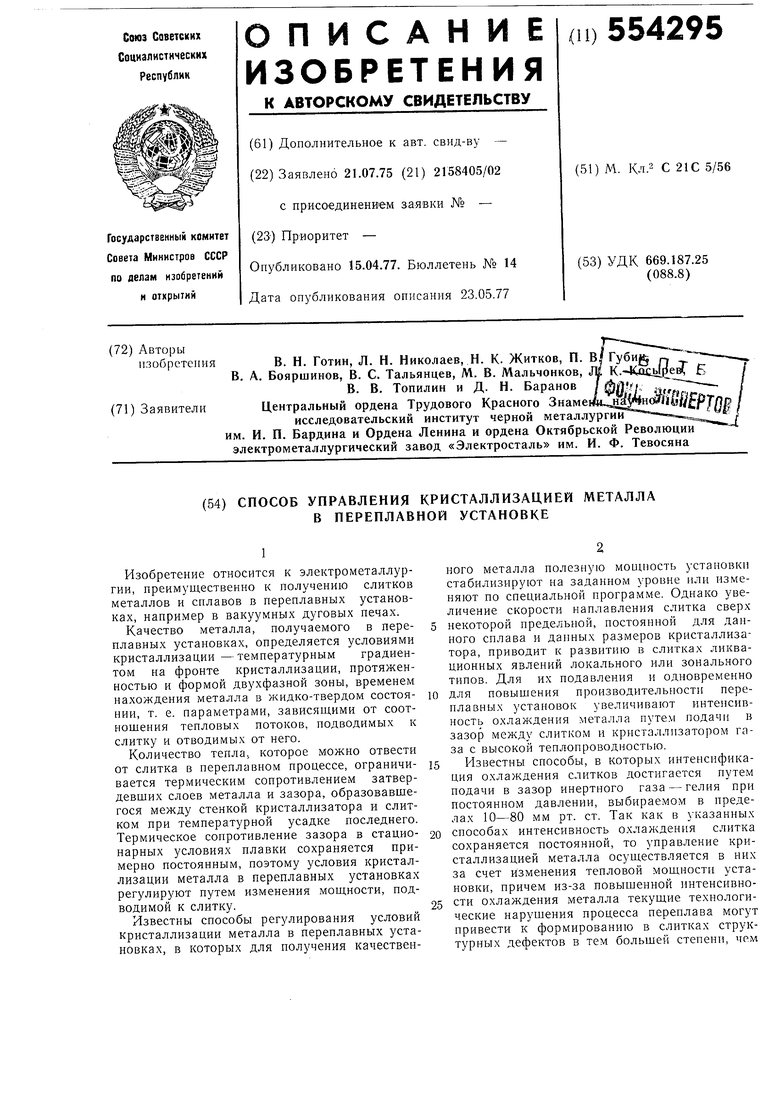

На фиг. 1 приведена блок-схема устройства, обеспечивающего автоматическое изменение давления охлаждающего газа в зазоре между слитком и кристаллизатором в зависимости от случайных колебаний полезной тепловой мощности дуговой вакуумной печи; на фиг. 2 - графики, иллюстрирующие предлагаемый способ.

Устройство содержит датчик 1 аномальных разрядов, подсоединенный к полюсам печи,

усилитель мощности 2 и регулирующий клапан 3. Охлаждающий газ подается из баллонов 4 в зазор 5 между слитком 6 и кристаллизатором 7. Нри возникновении аномальных разрядов регулирующий клапан уменьшает

подачу охлаждающего газа в зазор между слитком и кристаллизатором. Таким образом, любые случайные нарушения процесса вакуумио-дугового переплава автоматически компенсируются изменением интенсивности

охлаждения слитка, что позволяет поддерл ивать оптимальные условия кристаллизации металла в течение всей плавки.

Для компенсации изменения условий кристаллизации металла на нестационарном

участке плавки интенсивность охлаждения слитка изменяют по ходу плавгш пропорционально глубине ванны жидкого металла, характеризующей отношение тепловой полезности мощности установки к интенсивности

охлаждения слитка, на всех этапах плавки за исключением периода выведения зсадочной раковииы.

Для более точного регулирования скорости кристаллизации металла интенсивность охлаждения слитка изменяют не только путем регулирования давления охлаждающего газа в зазоре, но и путем изменения его теплопроводности. Для этого в зазор между слитком и кристаллизатором вводят смесь газов с различной теплопроводностью, парциальное давление одного из которых изменяют от 0,01 до 99,95%.

Доиустимое давление газа в зазоре и интенсивность охлаждения слитка увеличивают

ие за счет создания над зеркалом ваниы контролируемой атмосферы охлажда ощего газа, а путем применения для этой цели газов с существенно меньщей теплопроводностью. Охлаждающий газ используют только для

непосредственного охлаждения боковой поверхности слитка, а газ с меньшей теплопроводностью, например аргон, применяют для создания контролируемой атмосферы над зеркалом ванны жидкого металла. Принципиальное отличие предложенного способа состоит в том, что при сравнительно иезиачительном изменении тепловых характеристик установки за счет создания контролируемой атмосферы газа с низкой теплопроводностью

достигается значительное увеличение давлеНИИ охлаждающего газа в зазоре и, соответственно, повышение интенсивности охлаждения слитка.

При вакуумном дуговом переплаве металлов и сплавов, когда контролируемую атмосферу нельзя использовать по технологическим соображениям, повышение интенсивности охлаждения слитка и увеличение производительности установки достигаются тем, что одновременно с введением охлаждаюш,его газа в зазор между слитком и кристаллизатором изменяют полярность дуги, т. е. электрический потенциал слитка и кристаллизатора поддерживают все время отрицательным относительно расходуемого электрода. В этом случае достигается более плотный контакт между слитком и кристаллизатором, что позволяет увеличить давление охлаждаюшего газа в зазоре до 100-ПО мм рт. ст., то есть на 35-40% больше, чем это достигается в известных способах.

Принципиально новый технологический эффект, заключающийся в значительном увеличении скорости кристаллизации и наплавлеиия слитка, получают при переплаве металлов и сплавов в кристаллизаторах плоской формы с подачей охлаждающего газа только со стороны больших граней кристаллизатора. В этом случае наряду с повышением производительности переплавных установок повышается дисперсность кристаллической структуры и качество металла.

Так, при вакуумном дуговом переплаве в кристаллизаторах плоской формы без подачи охлаждающего газа интенсивность охлаждения слитка ограничивается термическим сопротивлением зазора, образующегося между поверхностями больших граней слитка и кристаллизатора при термической деформации последних, а при вакуумно-дуговом переплаве в кристаллизаторах обычной круглой формы тепловой поток ограничивается термическим сопротивлением затвердевших слоев металла. Преимущественная подача охлаждающего газа со стороны больших граней кристаллизатора позволяет скомпенсировать неодинаковые условия кристаллизации металла вблизи узких и щироких граней слитка и получить однородную кристаллическую структуру по всему сечению слитка.

При увеличении давления охлаждающего газа в зазоре между слитком и кристаллизатором возможно его прохождение в камеру печи через ванну жидкого металла. В этом случае, регулируя скорость подачи газа в зазор и скорость его откачки, можно обеспечить интенсивное охлаждение слитка в проточной атмосфере охлаждающего газа, что позволяет использовать вместо гелия более дешевый газ с меньшей теплопроводностью, например аргон или азот. При этом сравнительно высокое давление инертного или другого газа в камере печи обеспечивает создание условий, необходимых, в ряде случаев, для получения качественного металла, например для подавления испарения легкоиспаряемых примесей, а сравнительно интенсивное охлаждение слитка способствует быстрой его кристаллизации и сохранению указанных примесей в металле. Регулируя откачку газа, можно изменять его давление в зазоре и в камере печи.

Пример 1. Проводят переплав сплавов на никелевой основе (ЭПЗЗ, ЭП202, ЭП742, ЭП199) в кристаллизаторах диаметром 320 и

400 мм с подачей охлаждаюшего газа - гелия в зазор между слитком и кристаллизатором. Давление гелия изменяют по программе, приведенной на фиг. 2 (кривые I и II), пропорционально глубине ванны жидкого металла.

Скорость наплавления слитков на 30-40% больше, чем при серийной технологии вакуумно-дугового переплава (3,5 кг/мин против 2,9 кг/мин для кристаллизаторов диаметром 400 мм и 3,1 кг/мин против 2,1 кг/мин для

кристаллизаторов диаметром 320 мм) при сохранении плотной, однородной макроструктуры по всему сечению слитков.

При возникновении «ионизации давление гелия в зазоре уменьшают, поддерживая скорость кристаллизации металла постоянной. При вакуумном дуговом переплаве указанных сплавов с применением известного способа в выплавленных слитках наблюдаются дефекты - «послойная кристаллизация и «разнозернистость.

Пример 2. Проводят плавки сплава ЭПЗЗ в кристаллизаторе диаметром 320 мм в- проточной атмосфере охлаждающего газа при давлении 100-120 мм рт. ст. При этом наблюдается интенсивное охлаждение и усадка слитка, а охлаждающий газ свободно проходит между слитком и кристаллизатором. Поэтому теплопередачу между ними регулируют, изменяя состав охлаждающего газа. Плавку

начинают при охлаждении слиткам аргоном, а затем добавляют гелий, увеличивая его концентрацию в смеси от 0,05 до 99,9% по закону, близкому к кривой III, приведенной на фиг. 2. Было выплавлено два слитка при

токе дуги 7,0 кА (против 3,6 кА по серийной технологии). Качество металла соответствует требованиям ТУ.

Пример 3. В кристаллизаторе диаметром 320 мм переплавляют сплав ЭП199 с подачей

охлаждающего газа - гелия в зазор мех-еду слитком и кристаллизатором. Давление гелия изменяют в пределах от 10- до 160 мм рт. ст. в соответствии с кривой IV, приведенной на фиг. 2. Чтобы предотвратить

прохождение охлаждающего газа из зазора между слитком и кристаллизатором в камеру печи над зеркалом ванны жидкого металла создают контролируемую атмосферу аргона при давлении 75-ПО мм рт. ст., которую одповременно используют для подавления испарения легирующих элементов с высокой упругостью пара (магния). Всего было выплавлено четыре слитка. Выплавленный металл имеет большую технологическую пластичность, чем металл серийной выплавки, а его

механические свойства соответствуют требованиям ТУ.

Кроме того, в заводских условиях были проведены плавки одной из марок нержавеющей стали с подачей в зазор между слитком и кристаллизатором аргона, давление которого регулируют, изменяя интенсивность его откачки из камеры печи. При этом над зеркалом ванны жидкого металла давление аргона поддерживают на уровне 60-80 мм рт. ст. Было выплавлено 20 слитков. Свойства вакуумного металла находятся на уровне требований ТУ. Свариваемость выплавленной стали по данным потребителя значительно выше требований ТУ, что позволяет улучшить качество изделий из этой стали.

Использование описываемого способа управления кристаллизацией металла в переплавных установках обеспечивает по сравнению с известными способами следующие преимущества:

повышение производительности переплавных установок на 25-40%;

ликвидацию структурных макродефектов (послойная кристаллизация, светлый контур и др.) в наплавляемых слитках;

повышение дисперсности и однородности кристаллической структуры по высоте и сечению слитков и, как следствие, повышение качества металла и выхода годного;

повышение надежности технологии, что особенно важно при производстве жаропрочных сложнолегированных сплавов ответственного назначения.

Формула изобретения

1. Способ управления кристаллизацией металла в переплавной установке, например в вакуумной дуговой печи, с использованием охлаждающих газов, вводимых в зазор между слитком и кристаллизатором, отличающийся тем, что, с целью улучщения кристаллической структурь и качества металла, повышения производительности установки и

выхода годного, скорость кристаллизации металла регулируют в процессе плавки путем изменения давления охлаждающего газа в зазоре между слитком и кристаллизатором в прямой зависимости от отношения полезной тепловой мощности установки к интенсивности охлаждения слитка.

2.Способ по п. 1, отличающийся тем, что давление охлаждающего газа в зазоре

между слитком и кристаллизатором изменяют пропорционально глубине ванны жидкого металла и сохраняют постоянным при выведении усадочной раковины слитка.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью более точного регулирования скорости кристаллизации металла, интенсивность охлаждения слитка изменяют путем подачи в зазор между слитком и кристаллизатором смеси газов с различной теплопроводностью, парциальное давление одного из которых изменяют от 0,01 до 99,95%, а их расход регулируют путем изменения интенсивности откачки газов из камеры печи.

4.Способ по пп. 1-3, отличающийся тем, что одновременно с изменением давле-,

ния охлаждающего газа в зазоре между слитком и кристаллизатором над ванной жидкого металла создают контролируемую атмосферу газа с меньшей, чем у охлаждающего газа теплопроводностью, например аргона или азота, давление которого поддерживают в пределах 1-760 мм рт. ст.

5.Способ по пп. 1-4, отличающийся тем, что, с целью переплава металлов и сплаВОВ в кристаллизаторах различной, например плоской, формы, скорость кристаллизации металла регулируют в зависимости от интенсивности охлаждения различных участков слитка путем раздельной подачи в зазор

между слитком и кристаллизатором газов с различной теплопроводностью, причем со стороны больших граней кристаллизатора подают газ с высокой теплопроводностью, а со стороны его меньших граней - газ с меньшей

теплопроводностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электросталеплавильная печь для переплава сложнолегированных сталей и сплавов | 1976 |

|

SU606882A1 |

| Способ производства стали | 1977 |

|

SU665009A1 |

| Способ вакуумного дугового переплава аустенитных сталей с использованием знакопеременного магнитного поля | 2019 |

|

RU2703317C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2024 |

|

RU2837322C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-10V-2Fe-3Al | 2022 |

|

RU2792907C1 |

| СПОСОБ ПЛАВЛЕНИЯ СЛИТКОВ В ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2323985C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ МАРГАНЦЕМ | 2020 |

|

RU2763827C1 |

| Способ получения стали и сплавов дуплекс процессом | 1990 |

|

SU1788028A1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-6Al-2Sn-4Zr-6Mo | 2023 |

|

RU2811632C1 |

| Способ полунепрерывной разливки металла | 1983 |

|

SU1115845A1 |

Авторы

Даты

1977-04-15—Публикация

1975-07-21—Подача