Предлагаемое изобретение относится к области машиностроения, в частности к устройствам для автоматического управления положением инструмента для размерной настройки многоинструментальных станков с ЧПУ, предназначенных для применения их в составе гибких автоматизированных производств (ГАП), робототехнологических комплексов (РТК), работаюпдих по безлюдной технологии.

тем осуществления контроля за предельным износом каждого режущего инструмента после его смены и за счет возможности обновления первоначальной информа20

входу блока 17 коррекции системы ЧПУ 4. Устройство 16 ввода коррекции предназначено для ввода величины и знака коррекции в блок 17 коррекции только при наличии определенного сигнала программы. Второй блок-12 многоадресной оперативной памяти предназначен для долговременного хранения информации о величине и знаке

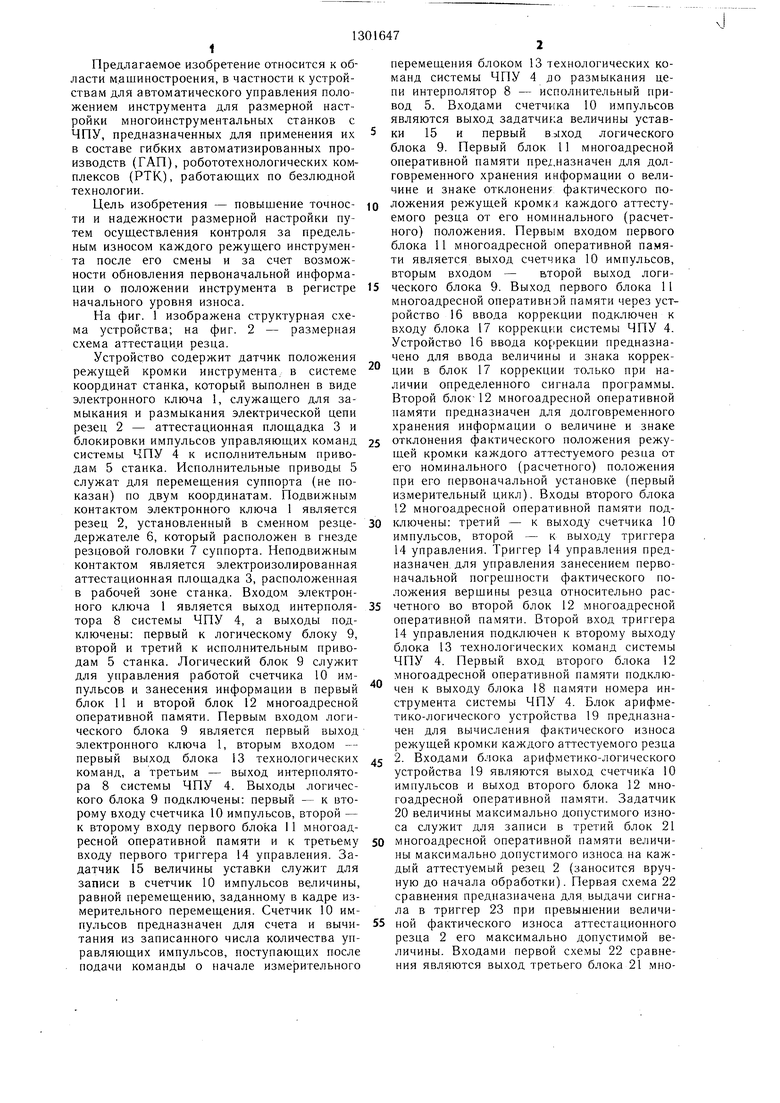

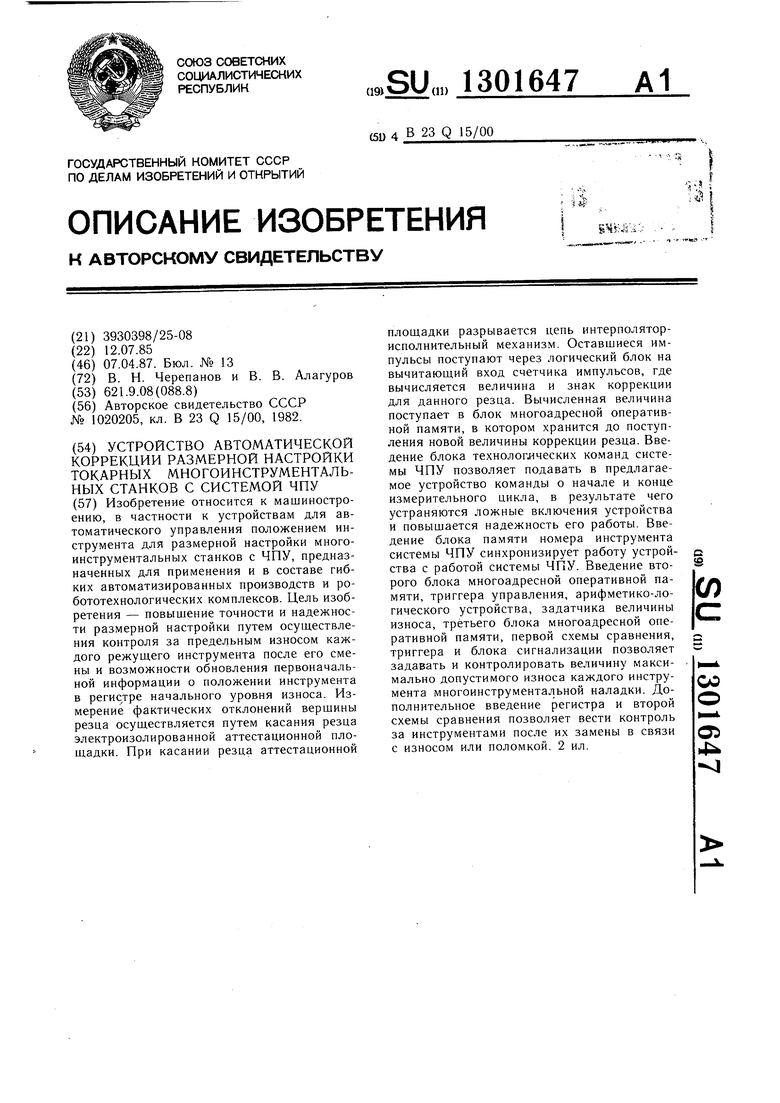

перемещения блоком 13 технологических команд системы ЧПУ 4 ло размыкания цепи интерполятор 8 - исполнительный привод 5. Входами счетчика 10 импульсов являются выход задатчика величины уставки 15 и первый Вз1ход логического блока 9. Первый блок 11 многоадресной оперативной памяти npez,Ha3Ha4eH для долговременного хранения информации о величине и знаке отклонения фактического по- Цель изобретения - повышение точное- ю ложения режущей кромка каждого аттесту- ти и надежности размерной настройки пу-емого резца от его номинального (расчетного) положения. Первым входом первого блока 11 многоадресной оперативной памяти является выход счетчика 10 импульсов, вторым входом - второй выход логиции о положении инструмента в регистре 15 ческого блока 9. Выход первого блока 11 начального уровня износа.многоадресной оперативной памяти через устНа фиг. 1 изображена структурная схе-ройство 16 ввода коррекции подключен к

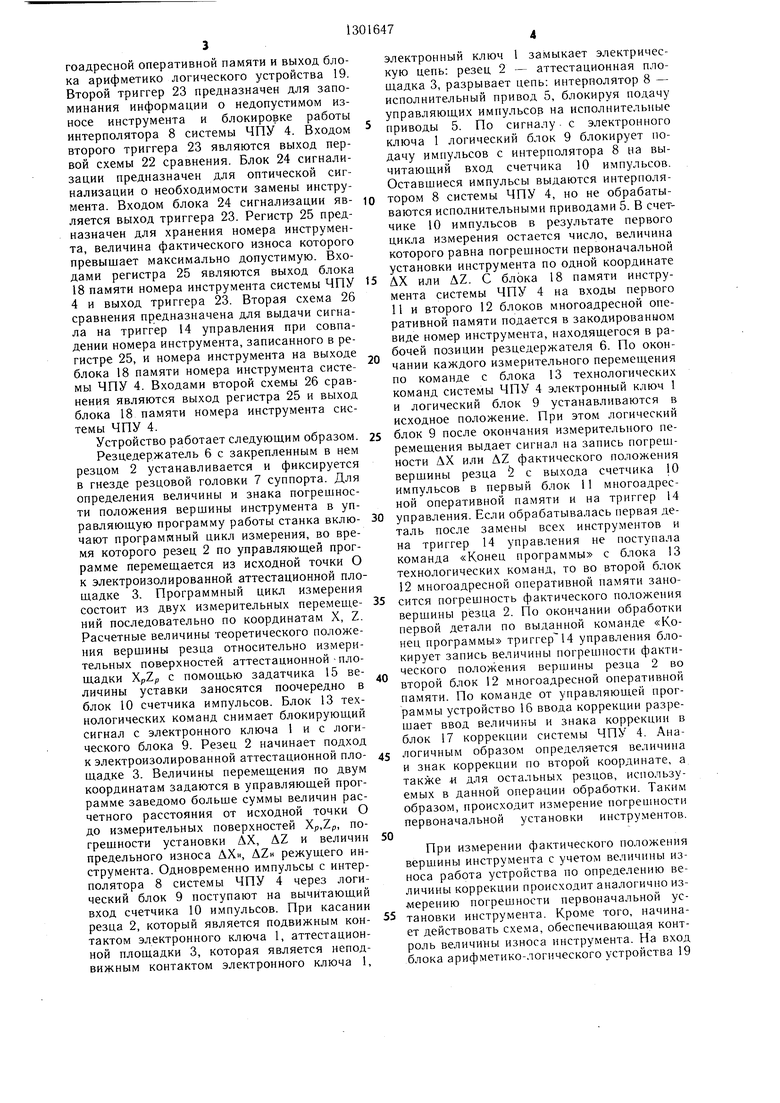

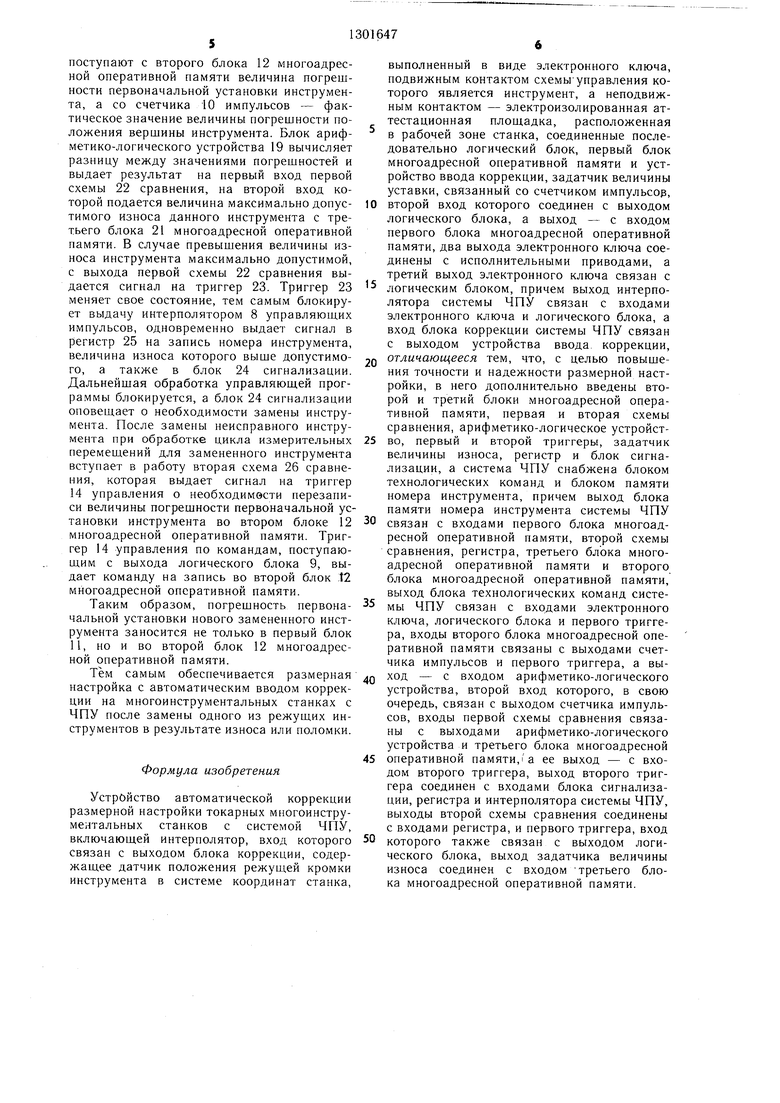

ма устройства; на фиг. 2 - размерная схема аттестации резца.

Устройство содержит датчик положения режущей кромки инструмента, в системе координат станка, который выполнен в виде электронного ключа 1, служащего для замыкания и размыкания электрической цепи резец 2 - аттестационная площадка 3 и блокировки импульсов управляющих команд 25 отклонения фактического положения режу- системы ЧПУ 4 к исполнительным приво-шей кромки каждого аттестуемого резца от

дам 5 станка. Исполнительные приводы 5его номинального (расчетного) положения

служат для перемещения суппорта (не по-при его первоначальной установке (первый

казан) по двум координатам. Подвижнымизмерительный цикл). Входы второго блока

контактом электронного ключа 1 является12 многоадресной оперативной памяти подрезец 2, установленный в сменном резце- 30 ключены: третий - к выходу счетчика 10 держателе 6, который расположен в гнездеимпульсов, второй - к выходу триггера

14 управления. Триггер 14 управления предназначен, для управления занесением первоначальной погрешности фактического положения вершины резца относительно расного ключа 1 является выход интерполя- 35 четного во второй блок 12 многоадресной тора 8 системы ЧПУ 4, а выходы под-оперативной памяти. Второй вход триггера

ключены: первый к логическому блоку 9, второй и третий к исполнительным приводам 5 станка. Логический блок 9 служит для управления работой счетчика 10 импульсов и занесения информации в первый блок 11 и второй блок 12 многоадресной оперативной памяти. Первым входом логического блока 9 является первый выход электронного ключа 1, вторым входом - первый выход блока 13 технологических 5 2- Входами блока арифметико-логического команд, а третьим - выход интерполято-устройства 19 являются выход счетчика 10

ра 8 системы ЧПУ 4. Выходы логичес-импульсов и выход второго блока 12 мнокого блока 9 подключены: первый - к вто-гоадресной оперативной памяти. Задатчик

рому входу счетчика 10 импульсов, второй -20 величины максимально допустимого изнок второму входу первого блока 11 многоад-са служит для записи в третий блок 21

ресной оперативной памяти и к третьему 50 многоадресной оперативной памяти величи- входу первого триггера 14 управления. За-ны максимально допустимого износа на каждатчик 15 величины уставки служит длядый аттестуемый резец 2 (заносится вручзаписи в счетчик 10 импульсов величины,ную до начала обработки). Первая схема 22

равной перемещению, заданному в кадре из-сравнения предназначена для. выдачи сигнамерительного перемещения. Счетчик 10 им-ла в триггер 23 при превышении величипульсов предназначен для счета и вычи- 55 ной фактического износа аттестационного тания из записанного числа количества уп-резца 2 его максимально допустимой веравляющих импульсов, поступающих после личины. Входами первой схемы 22 сравне- подачи команды о начале измерительногония являются выход третьего блока 21 .мнорезцовой головки 7 суппорта. Неподвижным контактом является электроизолированная аттестационная площадка 3, расположенная в рабочей зоне станка. Входом электрон14 управления подключен к второму выходу блока 13 технологических команд системы ЧПУ 4. Первый вход второго блока 12 многоадресной оперативной памяти подклю- чен к выходу блока 18 памяти номера инструмента системы ЧПУ 4. Блок арифметико-логического устройства 19 предназначен для вычисления фактического износа режущей кромки каждого аттестуемого резца

входу блока 17 коррекции системы ЧПУ 4. Устройство 16 ввода коррекции предназначено для ввода величины и знака коррекции в блок 17 коррекции только при наличии определенного сигнала программы. Второй блок-12 многоадресной оперативной памяти предназначен для долговременного хранения информации о величине и знаке

ройство 16 ввода коррекции подключен к

отклонения фактического положения режу- шей кромки каждого аттестуемого резца от

четного во второй блок 12 многоадресной оперативной памяти. Второй вход триггера

2- Входами блока арифметико-логического устройства 19 являются выход счетчика 10

14 управления подключен к второму выходу блока 13 технологических команд системы ЧПУ 4. Первый вход второго блока 12 многоадресной оперативной памяти подклю- чен к выходу блока 18 памяти номера инструмента системы ЧПУ 4. Блок арифметико-логического устройства 19 предназначен для вычисления фактического износа режущей кромки каждого аттестуемого резца

гоадресной оперативной памяти и выход блока арифметико логического устройства 19. Второй триггер 23 предназначен для запоминания информации о недопустимом износе инструмента и блокировке работы интерполятора 8 системы ЧПУ 4. Входом второго триггера 23 являются выход первой схемы 22 сравнения. Блок 24 сигнализации предназначен для оптической сигнализации о необходимости замены инструмента. Входом блока 24 сигнализации яв- ю ляется выход триггера 23. Регистр 25 предназначен для хранения номера инструмента, величина фактического износа которого превышает максимально допустимую. Входами регистра 25 являются выход блока

электронный ключ 1 замыкает электрическую цепь: резец 2 - аттестационная площадка 3, разрывает цепь: интерполятор 8 - исполнительный привод 5, блокируя подачу управляющих импульсов на исполнительные приводы 5. По сигналу - с электронного ключа 1 логический блок 9 блокирует подачу импульсов с интерполятора 8 на вычитающий вход счетчика 10 импульсов. Оставщиеся импульсы выдаются интерполятором 8 системы ЧПУ 4, но не обрабатываются исполнительными приводами 5. В счетчике 10 импульсов в результате первого цикла измерения остается число, величина которого равна погрещности первоначальной установки инструмента по одной координате

18 памяти номера инструмента системы ЧПУ 15 ДХ или AZ. С блока 18 памяти инстру4 и выход триггера 23. Вторая схема 26 сравнения предназначена для выдачи сигнала на триггер 14 управления при совпадении номера инструмента, записанного в регистре 25, и номера инструмента на выходе блока 18 памяти номера инструмента системы ЧПУ 4. Входами второй схемы 26 сравнения являются выход регистра 25 и выход блока 18 памяти номера инструмента системы ЧПУ 4.

20

мента системы ЧПУ 4 на входы первого 11 и второго 12 блоков многоадресной оперативной памяти подается в закодированном виде номер инструмента, находящегося в рабочей позиции резцедержателя 6. По окончании каждого измерительного перемещения по команде с блока 13 технологических команд системы ЧПУ 4 электронный ключ 1 и логический блок 9 устанавливаются в исходное положение. При этом логический

Устройство работает следующим образом. 25 блок 9 после окончания измерительного пеРезцедержатель 6 с закрепленным в нем резцом 2 устанавливается и фиксируется в гнезде резцовой головки 7 суппорта. Для определения величины и знака погрешности положения вершины инструмента в упремещения выдает сигнал на запись погрешности ЛХ или AZ фактического положения вершины резца 2 с выхода счетчика 10 импульсов в первый блок 11 многоадресной оперативной памяти и на триггер 14

равляющую программу работы станка вклю- 30 управления. Если обрабатывалась первая дечают программный цикл измерения, во время которого резец 2 по управляющей программе перемещается из исходной точки О к электроизолированной аттестационной площадке 3. Программный цикл измерения

таль после замены всех инструментов и на триггер 14 управления не поступала команда «Конец программы с блока 13 технологических команд, то во второй блок 12 многоадресной оперативной памяти заносостоит из двух измерительных перемеще- 35 сится погрешность фактического положения НИИ последовательно по координатам X, Z.вершины резца 2. По окончании обработки

Расчетные величины теоретического положения вершины резца относительно измерительных поверхностей аттестационной-площадки XpZp с помощью задатчика 15 величины уставки заносятся поочередно в блок 10 счетчика импульсов. Блок 13 технологических команд снимает блокирующий сигнал с электронного ключа 1 и с логического блока 9. Резец 2 начинает подход к электроизолированной аттестационной площадке 3. Величины перемещения по двум координатам задаются в управляющей программе заведомо больше суммы величин расчетного расстояния от исходной точки О до измерительных поверхностей Xp,Zp, погрещности установки ДХ, AZ и величин предельного износа АХи, AZn режущего инструмента. Одновременно импульсы с интерполятора 8 системы ЧПУ 4 через логический блок 9 поступают на вычитающий вход счетчика 10 импульсов. При касании резца 2, который является подвижным контактом электронного ключа 1, аттестационной площадки 3, которая является неподвижным контактом электронного ключа 1,

40

45

50

55

первой детали по выданной команде «Конец программы триггер 14 управления блокирует запись величины погрепшости фактического положения вершины резца 2 во второй блок 12 многоадресной оперативной памяти. По команде от управляюшей программы устройство 16 ввода коррекции разрешает ввод величины и знака коррекции в блок 17 коррекции системы ЧПУ 4. Аналогичным образом определяется величина и знак коррекции по второй координате, а также « для остальных резцов, используемых в данной опера-ции обработки. Таким образом, происходит измерение погрешности первоначальной установки инструментов.

При измерении фактического положения вершины инструмента с учетом величины износа работа устройства по определению величины коррекции происходит аналогично измерению погрешности первоначальной установки инструмента. Кроме того, начинает действовать схема, обеспечивающая контроль величины износа инструмента. На вход блока арифметико-логического устройства 19

электронный ключ 1 замыкает электрическую цепь: резец 2 - аттестационная площадка 3, разрывает цепь: интерполятор 8 - исполнительный привод 5, блокируя подачу управляющих импульсов на исполнительные приводы 5. По сигналу - с электронного ключа 1 логический блок 9 блокирует подачу импульсов с интерполятора 8 на вычитающий вход счетчика 10 импульсов. Оставщиеся импульсы выдаются интерполятором 8 системы ЧПУ 4, но не обрабатываются исполнительными приводами 5. В счетчике 10 импульсов в результате первого цикла измерения остается число, величина которого равна погрещности первоначальной установки инструмента по одной координате

ДХ или AZ. С блока 18 памяти инструДХ или AZ. С блока 18 памяти инстру

мента системы ЧПУ 4 на входы первого 11 и второго 12 блоков многоадресной оперативной памяти подается в закодированном виде номер инструмента, находящегося в рабочей позиции резцедержателя 6. По окончании каждого измерительного перемещения по команде с блока 13 технологических команд системы ЧПУ 4 электронный ключ 1 и логический блок 9 устанавливаются в исходное положение. При этом логический

ремещения выдает сигнал на запись погрешности ЛХ или AZ фактического положения вершины резца 2 с выхода счетчика 10 импульсов в первый блок 11 многоадресной оперативной памяти и на триггер 14

управления. Если обрабатывалась первая деталь после замены всех инструментов и на триггер 14 управления не поступала команда «Конец программы с блока 13 технологических команд, то во второй блок 12 многоадресной оперативной памяти заносится погрешность фактического положения вершины резца 2. По окончании обработки

первой детали по выданной команде «Конец программы триггер 14 управления блокирует запись величины погрепшости фактического положения вершины резца 2 во второй блок 12 многоадресной оперативной памяти. По команде от управляюшей программы устройство 16 ввода коррекции разрешает ввод величины и знака коррекции в блок 17 коррекции системы ЧПУ 4. Аналогичным образом определяется величина и знак коррекции по второй координате, а также « для остальных резцов, используемых в данной опера-ции обработки. Таким образом, происходит измерение погрешности первоначальной установки инструментов.

При измерении фактического положения вершины инструмента с учетом величины износа работа устройства по определению величины коррекции происходит аналогично измерению погрешности первоначальной установки инструмента. Кроме того, начинает действовать схема, обеспечивающая контроль величины износа инструмента. На вход блока арифметико-логического устройства 19

поступают с второго блока 12 многоадресной оперативной памяти величина погрешности первоначальной установки инструмента, а со счетчика 10 импульсов - фактическое значение величины погрешности положения вершины инструмента. Блок арифметико-логического устройства 19 вычисляет разницу между значениями погрешностей и выдает результат на первый вход первой схемы 22 сравнения, на второй вход которой подается величина максимально допустимого износа данного инструмента с третьего блока 21 многоадресной оперативной памяти. В случае превышения величины износа инструмента максимально допустимой, с выхода первой схемы 22 сравнения вы10

выполненный в виде электронного ключа, подвижным контактом схемьг управления которого является инструмент, а неподвижным контактом - электроизолированная аттестационная площадка, расположенная в рабочей зоне станка, соединенные последовательно логический блок, первый блок многоадресной оперативной памяти и устройство ввода коррекции, задатчик величины уставки, связанный со счетчиком импульсор, второй вход которого соединен с выходом логического блока, а выход - с входом первого блока многоадресной оперативной памяти, два выхода электронного ключа соединены с исполнительными приводами, а третий выход электронного ключа связан с

дается сигнал на триггер 23. Триггер 23 логическим блоком, причем выход интерпо20

меняет свое состояние, тем самым блокирует выдачу интерполятором 8 управляющих импульсов, одновременно выдает сигнал в регистр 25 на запись номера инструмента, величина износа которого выше допустимого, а также в блок 24 сигнализации. Дальнейшая обработка управляющей программы блокируется, а блок 24 сигнализации оповещает о необходимости замены инструмента. После замены неисправного инструмента при обработке цикла измерительных 25 перемещений для замененного инструмента вступает в работу вторая схема 26 сравнения, которая выдает сигнал на триггер 14 управления о необходимости перезаписи величины погрешности первоначальной установки инструмента во втором блоке 12 многоадресной оперативной памяти. Триггер 14 управления по командам, поступающим с выхода логического блока 9, выдает команду на запись во второй блок 12 многоадресной оперативной памяти.

Таким образом, погрешность первоначальной установки нового замененного инструмента заносится не только в первый блок 11, но и во второй блок 12 многоадресной оперативной памяти.

Тем самым обеспечивается размерная настройка с автоматическим вводом коррекции на многоинструментальных станках с ЧПУ после замены одного из режущих инструментов в результате износа или поломки.

лятора системы ЧПУ связан с входами электронного ключа и логического блока, а вход блока коррекции системы ЧПУ связан с выходом устройства ввода коррекции, отличающееся тем, что, с целью повышения точности и надежности размерной настройки, в него дополнительно введены второй и третий блоки многоадресной оперативной памяти, первая и вторая схемы сравнения, арифметико-логическое устройство, первый и второй триггеры, задатчик величины износа, регистр и блок сигнализации, а система ЧПУ снабжена блоком технологических команд и блоком памяти номера инструмента, причем выход блока памяти номера инструмента системы ЧПУ 30 связан с входами первого блока многоадресной оперативной памяти, второй схемы сравнения, регистра, третьего блока многоадресной оперативной памяти и второго блока многоадресной оперативной памяти, выход блока технологических команд системы ЧПУ связан с входами электронного ключа, логического блока и первого триггера, входы второго блока многоадресной оперативной памяти связаны с выходами счетчика импульсов и первого триггера, а выход - с входом арифметико-логического устройства, второй вход которого, в свою очередь, связан с выходом счетчика импульсов, входы первой схемы сравнения связаны с выходами арифметико-логического устройства и третьего блока многоадресной оперативной памяти, а ее выход - с входом второго триггера, выход второго триггера соединен с входами блока сигнализации, регистра и интерполятора системы ЧПУ, выходы второй схемы сравнения соединены с входами регистра, и первого триггера, вход которого также связан с выходом логического блока, выход задатчика величины износа соединен с входом -третьего блока многоадресной оперативной памяти.

35

40

Формула изобретения

Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ, включающей интерполятор, вход которого связан с выходом блока коррекции, содер- жашее датчик положения режущей кромки инструмента в системе координат станка,

0

выполненный в виде электронного ключа, подвижным контактом схемьг управления которого является инструмент, а неподвижным контактом - электроизолированная аттестационная площадка, расположенная в рабочей зоне станка, соединенные последовательно логический блок, первый блок многоадресной оперативной памяти и устройство ввода коррекции, задатчик величины уставки, связанный со счетчиком импульсор, второй вход которого соединен с выходом логического блока, а выход - с входом первого блока многоадресной оперативной памяти, два выхода электронного ключа соединены с исполнительными приводами, а третий выход электронного ключа связан с

логическим блоком, причем выход интерпологическим блоком, причем выход интерпо

лятора системы ЧПУ связан с входами электронного ключа и логического блока, а вход блока коррекции системы ЧПУ связан с выходом устройства ввода коррекции, отличающееся тем, что, с целью повышения точности и надежности размерной настройки, в него дополнительно введены второй и третий блоки многоадресной оперативной памяти, первая и вторая схемы сравнения, арифметико-логическое устройство, первый и второй триггеры, задатчик величины износа, регистр и блок сигнализации, а система ЧПУ снабжена блоком технологических команд и блоком памяти номера инструмента, причем выход блока памяти номера инструмента системы ЧПУ связан с входами первого блока многоадресной оперативной памяти, второй схемы сравнения, регистра, третьего блока многоадресной оперативной памяти и второго блока многоадресной оперативной памяти, выход блока технологических команд системы ЧПУ связан с входами электронного ключа, логического блока и первого триггера, входы второго блока многоадресной оперативной памяти связаны с выходами счетчика импульсов и первого триггера, а выход - с входом арифметико-логического устройства, второй вход которого, в свою очередь, связан с выходом счетчика импульсов, входы первой схемы сравнения связаны с выходами арифметико-логического устройства и третьего блока многоадресной оперативной памяти, а ее выход - с входом второго триггера, выход второго триггера соединен с входами блока сигнализации, регистра и интерполятора системы ЧПУ, выходы второй схемы сравнения соединены с входами регистра, и первого триггера, вход которого также связан с выходом логического блока, выход задатчика величины износа соединен с входом -третьего блока многоадресной оперативной памяти.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ КОРРЕКЦИИ РАЗМЕРНОЙ НАСТРОЙКИ ТОКАРНЫХ МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКОВ С ЧПУ | 1991 |

|

RU2016741C1 |

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для дробления стружки на станках с числовым программным управлением | 1987 |

|

SU1502206A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Устройство для задания программы | 1979 |

|

SU849148A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

Изобретение относится к машиностроению, в частности к устройствам для автоматического управления положением инструмента для размерной настройки многоинструментальных станков с ЧПУ, предназначенных для применения и в составе гибких автоматизированных производств и робототехнологических комплексов. Цель изобретения - повышение точности и надежности размерной настройки путем осуш,ествле- ния контроля за предельным износом каждого режуш.его инструмента после его смены и возможности обновления первоначальной информации о положении инструмента в регистре начального уровня износа. Измерение фактических отклонений вершины резца осуцхествляется путем касания резца электроизолированной аттестационной площадки. При касании резца аттестационной площадки разрывается цепь интерполятор- исполнительный механизм. Оставшиеся импульсы поступают через логический блок на вычитающий вход счетчика импульсов, где вычисляется величина и знак коррекции для данного резца. Вычисленная величина поступает в блок многоадресной оперативной памяти, в котором хранится до поступления новой величины коррекции резца. Введение блока технологических команд системы ЧПУ позволяет подавать в предлагаемое устройство команды о начале и конце измерительного цикла, в результате чего устраняются ложные включения устройства и повышается надежность его работы. Введение блока памяти номера инструмента системы ЧПУ синхронизирует работу устройства с работой системы ЧПУ. Введение второго блока многоадресной оперативной памяти, триггера управления, арифметико-логического устройства, задатчика величины износа, третьего блока многоадресной оперативной памяти, первой схемы сравнения, триггера и блока сигнализации позволяет задавать и контролировать величину максимально допустимого износа каждого инструмента многоинструментальной наладки. Дополнительное введение регистра и второй схемы сравнения позволяет вести контроль за инструментами после их замены в связи с износом или поломкой. 2 ил. i сл оо О5 4

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-12—Подача