СЗ) УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

| Устройство для ультразвуковой сварки | 1976 |

|

SU591286A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| УСТРОЙСТВО ДЛЯ РУЧНОЙ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2749129C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ УЛЬТРАЗВУКОВОЙ ФИНИШНОЙ ОБРАБОТКИ И ЧИСТОВОГО ТОЧЕНИЯ ПОВЕРХНОСТЕЙ СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2317187C2 |

| Способ ультразвуковой сварки | 1982 |

|

SU1094704A1 |

| УСТРОЙСТВО ПОТОКОВОГО УЛЬТРАЗВУКОВОГО ДИСПЕРГИРОВАНИЯ ВЯЗКИХ ЛАКОКРАСОЧНЫХ СУСПЕНЗИЙ | 1995 |

|

RU2081705C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312980C1 |

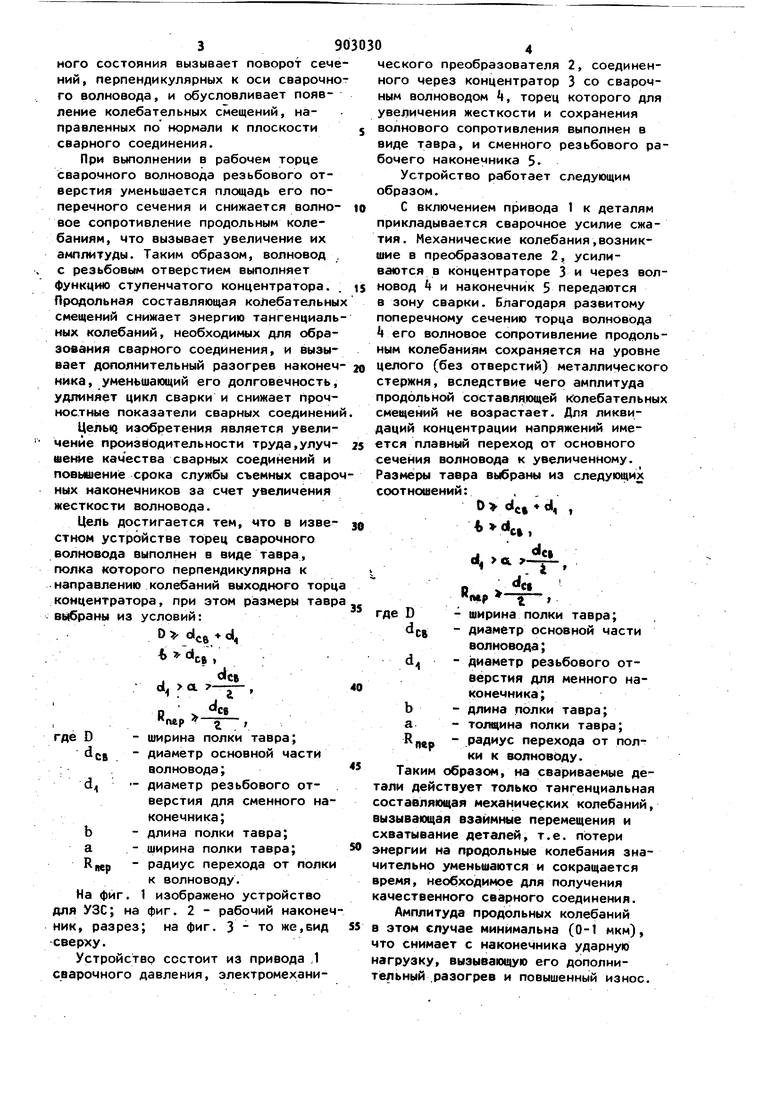

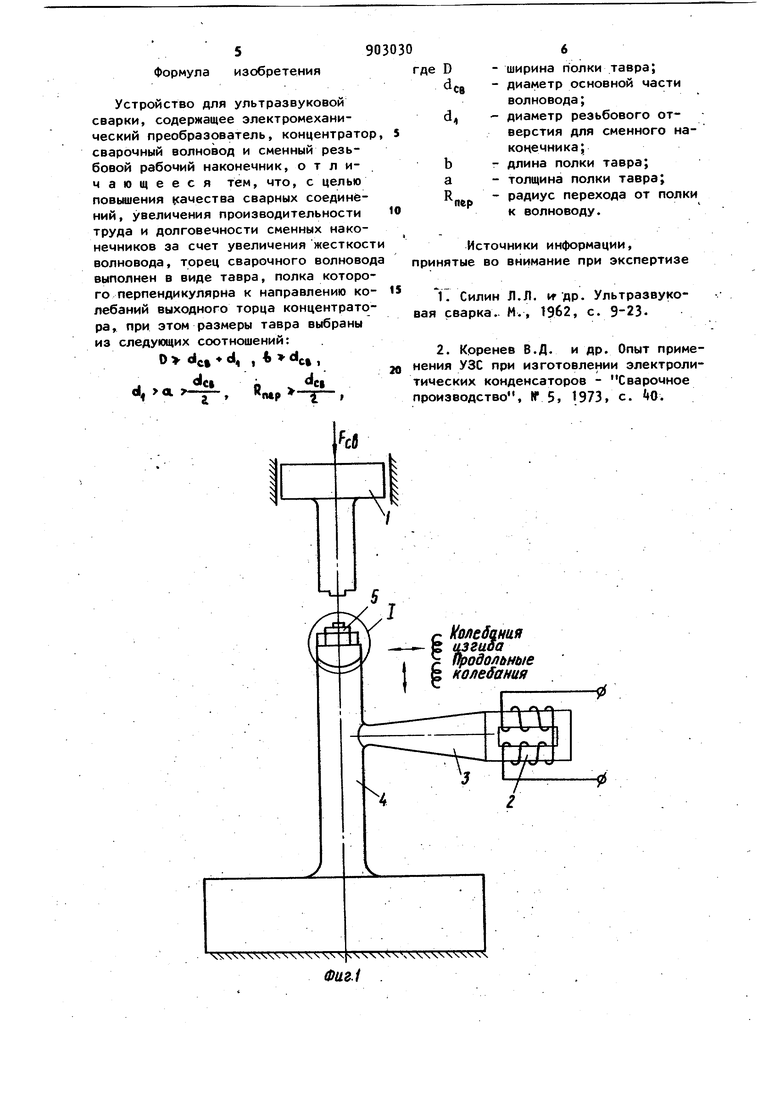

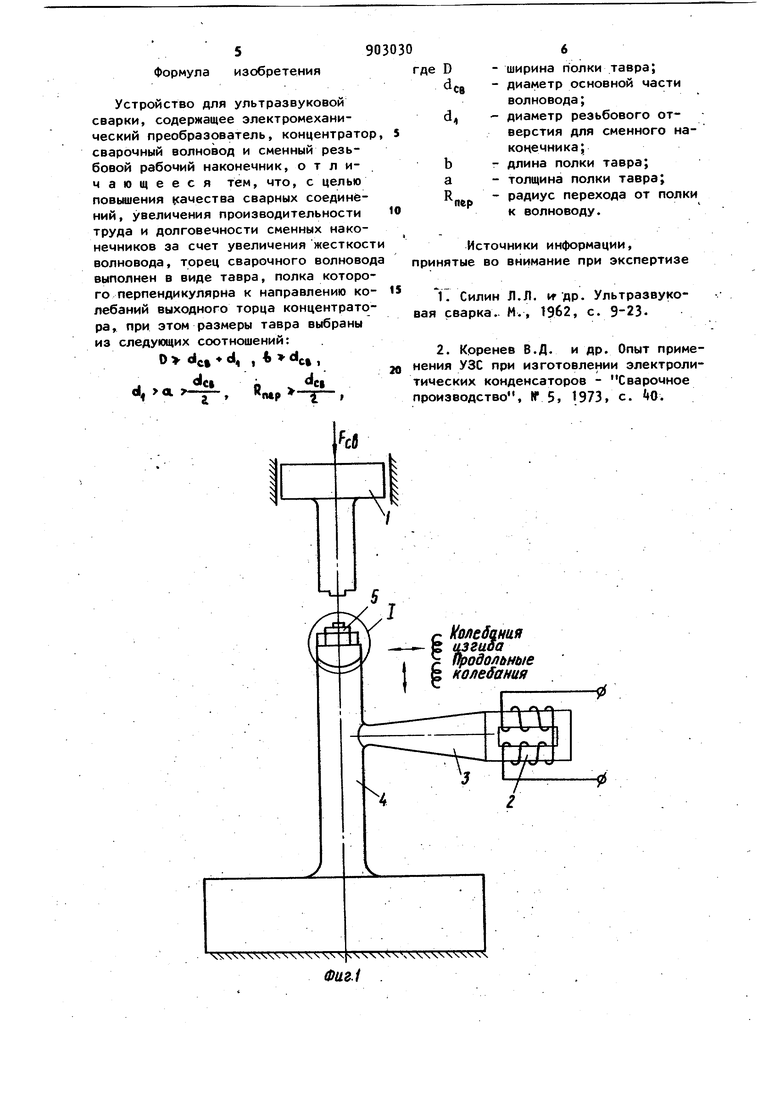

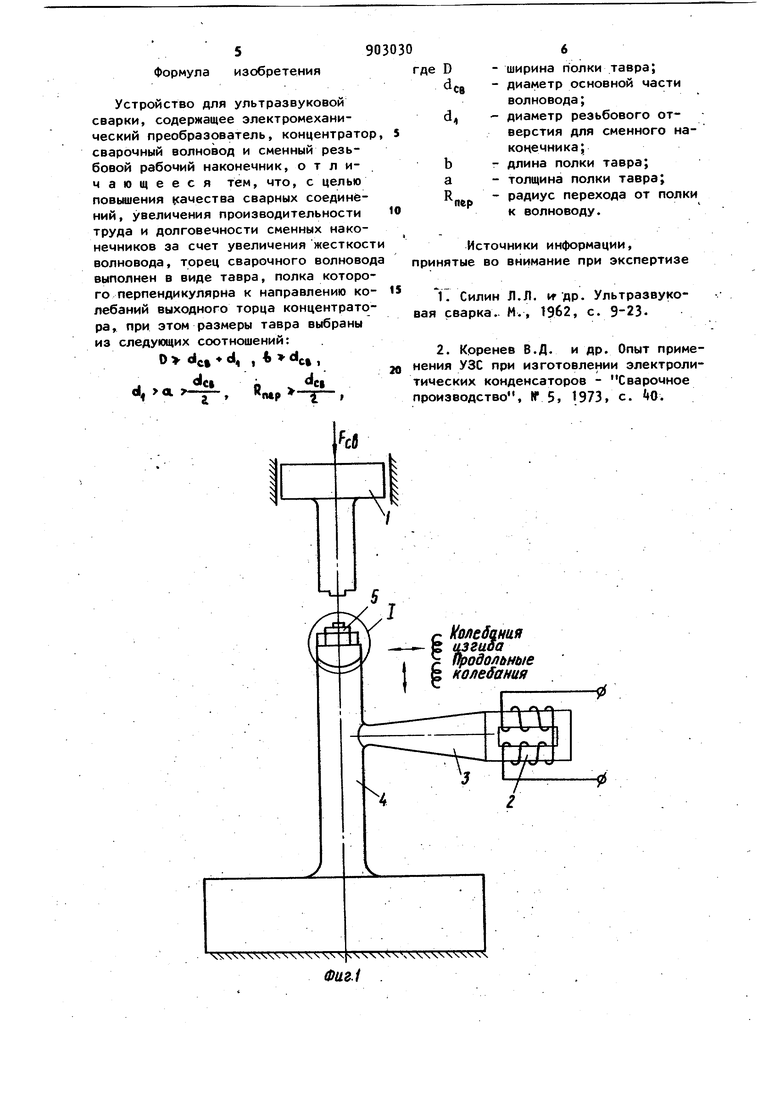

Изобретение относится к обору- . дованию ультразвуковой сварки (УЗС) металлов и может быть использовано в электротехнической, радиотехнической радиоэлектронной и других отраслях промышленности при получении одноточечных и многоточечных нахлесточных соединений. Известно устройство для УЗС метал лов, в котором все элементы акустической сварочной системы: электромеханический преобразователь, концентратор, волновод и наконечник жестко соединены друг с другом посредством пайки твердыми припоями СО . При этом для замены наконечника необходимо демонтировать всю сварочную систему и припаять новый наконем ник. Частое повторение этой операции приводит к растрескиванию торца концентратора- и выходу его из строя. Известно также устройство для УЗС, состоящее из электромеханического преобразователя, концентратора, сварочного волновода и сменного резьбового рабочего наконечника Г21. Недостатком такого устройства является то, что при выполнении для крепления съемного наконечника резьбового отверстия в торце сварочного волновода, совершающего изгибные колебания, возможно возникновение продольных колебаний, направленных по нормали к плоскости соединения свариваемых деталей, которые снижают КПД ультразвуковой сварочной си стемыг производительность труда и долговечность Сварочных наконечников. При изгибе сварочного волновода в первый полупериод колебаний наружная поверхность его относительно места ввода колебаний от концентратора будет испытывать растяжение, а внутренняя - сжатие. В следующий полупериод напряжение на противоположных поверхностях изменит свой знак. Такое циклическое изменение напряженного состояния вызывает поворот сече ний, перпендикулярных к оси сварочно го волновода, и обусловливает появление колебательных смещений, направленных по нормали к плоскости сварного соединения. При выполнении в рабочем торце сварочного волновода резьбового отверстия уменьшается площадь его поперечного сечения и снижается волновое сопротивление продольным колебаниям, что вызывает увеличение их амплитуды. Таким образом, волновод , с резьбовым отверстием выполняет функцию ступенчатого концентратора. Продольная составляющая колебательны смещений снижает энергию тангенциаль ных колебаний, необходимых для образования сварного соединения, и вызывает дополнительный разогрев наконеч ннка, уменьшающий его долговечность удлиняет цикл сварки и снижает прочностные показатели сварных соединени Целью, изобретения является увеличение произёодительности труда,улучшение качества сварных соединений и повышение срока службы съемных сваро ных наконечников за счет увеличения жесткости волновода. Цель достигается тем, что в известном устройстве торец сварочного волновода выполнен в виде тавра, полка которого перпендикулярна к направлению колебаний выходного торц концентратора, при этом размеры тавр В|||браны из условий: О о1.д о1 з|св °ne.f где D - ширина полки тавра; dcg - диаметр основной части : волновода; d;, - диаметр резьбового отверстия для сменного наконечника;длина полки тавра; ширина полки тавра; радиус перехода от полки к волноводу. На фиг. 1 изображено устройство для УЗС; на фиг. 2 - рабочий наконеч ник, разрез; на фиг. 3 - то же,вид -сверху. Устройство состоит из привода ,1 сварочного давления, электромеханического преобразователя 2, соединенного через концентратор 3 со сварочным волноводом k, торец которого для увеличения жесткости и сохранения волнового сопротивления выполнен в виде тавра, и сменного резьбового рабочего наконечника 5. Устройство работает следующим образом. С включением привода 1 к деталям прикладывается сварочное усилие сжатия. Механические колебания,возникшие в преобразователе 2, усиливаются в концентраторе 3 и через волновод и наконечник 5 передаются в зону сварки. Благодаря развитому поперечному сечению торца волновода его волновое сопротивление продольным колебаниям сохраняется на уровне целого (без отверстий) металлического стержня, вследствие чего амплитуда продольной составляющей колебательных смещений не возрастает. Для ликвидации концентрации напряжений имеется плавный переход от основного сечения волновода к увеличенному. Размеры тавра выбраны из следующих соотношений: , , где D dcs ширина полки тавра; диаметр основной части волновода; диаметр резьбового отверстия для менного наконечника;длина полки тавра; толщина полки тавра; радиус перехода от полки к волноводу. Таким образом, на свариваемые детали действует только тангенциальная составляющая механических колебаний, вызывающая взаимные перемещения и схватывание деталей, т.е. потери энергии на продольные колебания значительно уменьшаются и сокращается время, необходимое для получения качественного сварного соединения. Амплитуда продольных колебаний в этом случае минимальна (0-1 мкм), что снимает с наконечника ударную нагрузку, вызывающую его дополнительный .разогрев и повышенный износ. Формула изобретения Устройство для ультразвуковой сварки, содержащее электромеханический преобразователь, концентрато сварочный волновод и сменный резьбовой рабочий наконечник, отличающееся тем, что, с целью повышения сачества сварных соединений, увеличения производительности труда и долговечности сменных наконечников за счет увеличения жесткос волновода, торец сварочного волново выполнен в виде тавра, полка которо го перпендикулярна к направлению ко лебаний выходного торца концентрато ра, при этом размеры тавра выбраны из следующих соотношений: . О с1с j йздр -J- , ширина полки тавра; диаметр основной части волновода; диаметр резьбового отверстия для сменного наконечника;длина полки тавра; толщина полки тавра; радиус перехода от полки к волноводу. Источники информации, ятые во внимание при экспертизе .Силин Л.Л. и-др. Ультразвукосварка.. М., 1962, с. . .Коренев В.Д. и др. Опыт примея УЗС при изготовлении электролиских конденсаторов - Сварочное зводство. If 5, 1973, с. itO.

. .

повернуто

0ueJ

Авторы

Даты

1982-02-07—Публикация

1980-07-07—Подача