(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| Способ изготовления оптических деталей из стекла и устройство для его осуществления | 1982 |

|

SU1033451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| ОДНОМОДОВОЕ ЭЛЕКТРООПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2247414C2 |

| Способ производства полированных оптических изделий и устройство для его осуществления | 1981 |

|

SU1030324A1 |

| ФОТОННО-КРИСТАЛЛИЧЕСКОЕ ЭЛЕКТРООПТИЧЕСКОЕ ВОЛОКНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2397516C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ОСНОВЫ ОПТИЧЕСКИХ ДИСКОВ ЗАПОМИНАЮЩИХ УСТРОЙСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2099295C1 |

| Устройство для подачи стекло-МАССы | 1978 |

|

SU812773A1 |

| ВСЕСОЮЗНАдЯ I | 1973 |

|

SU361150A1 |

| Устройство для изготовления заготовок дротового стекла | 1972 |

|

SU449018A1 |

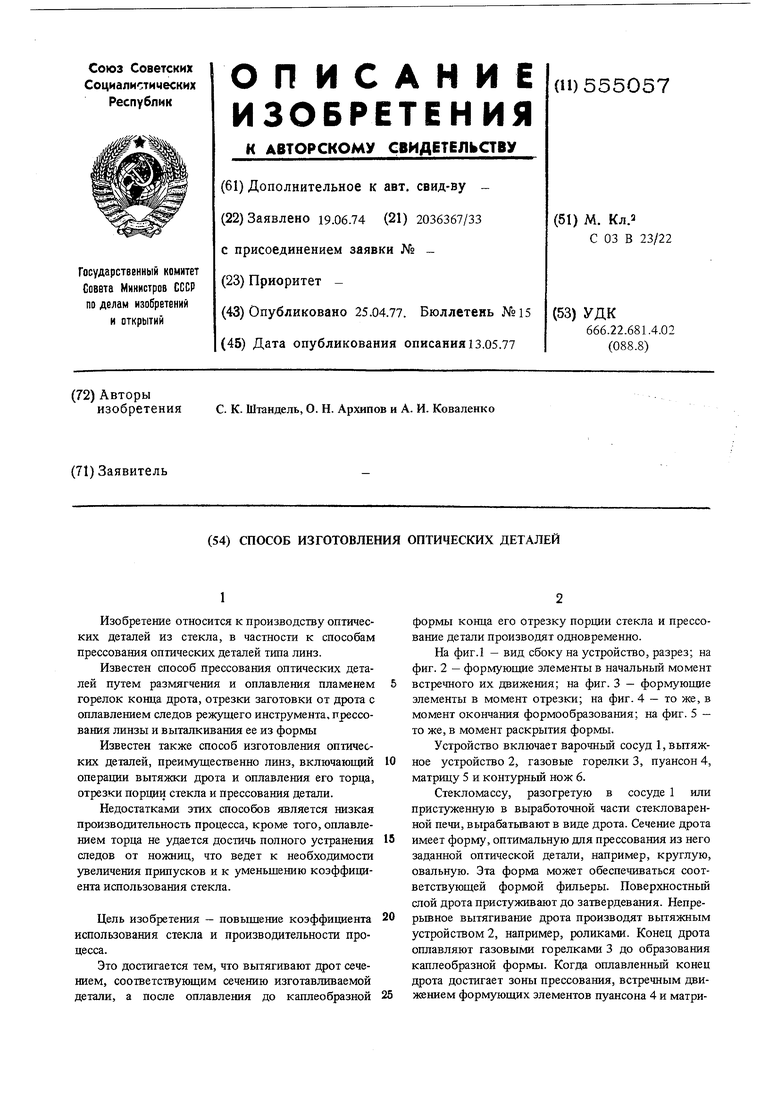

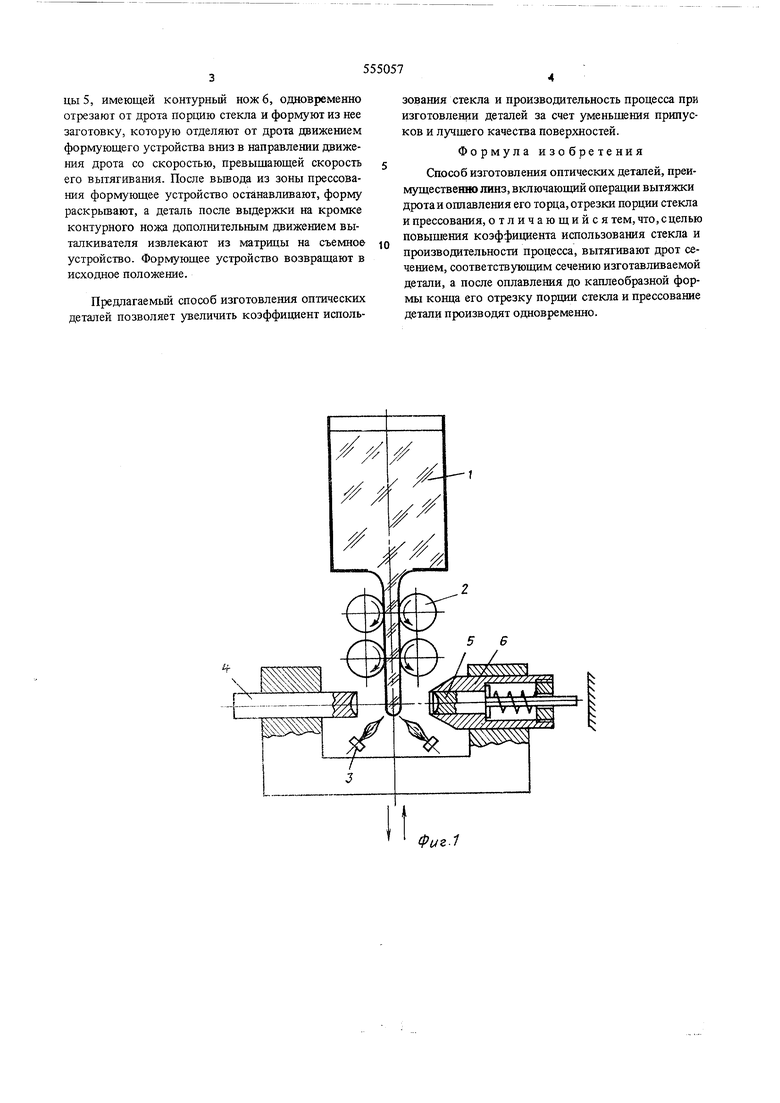

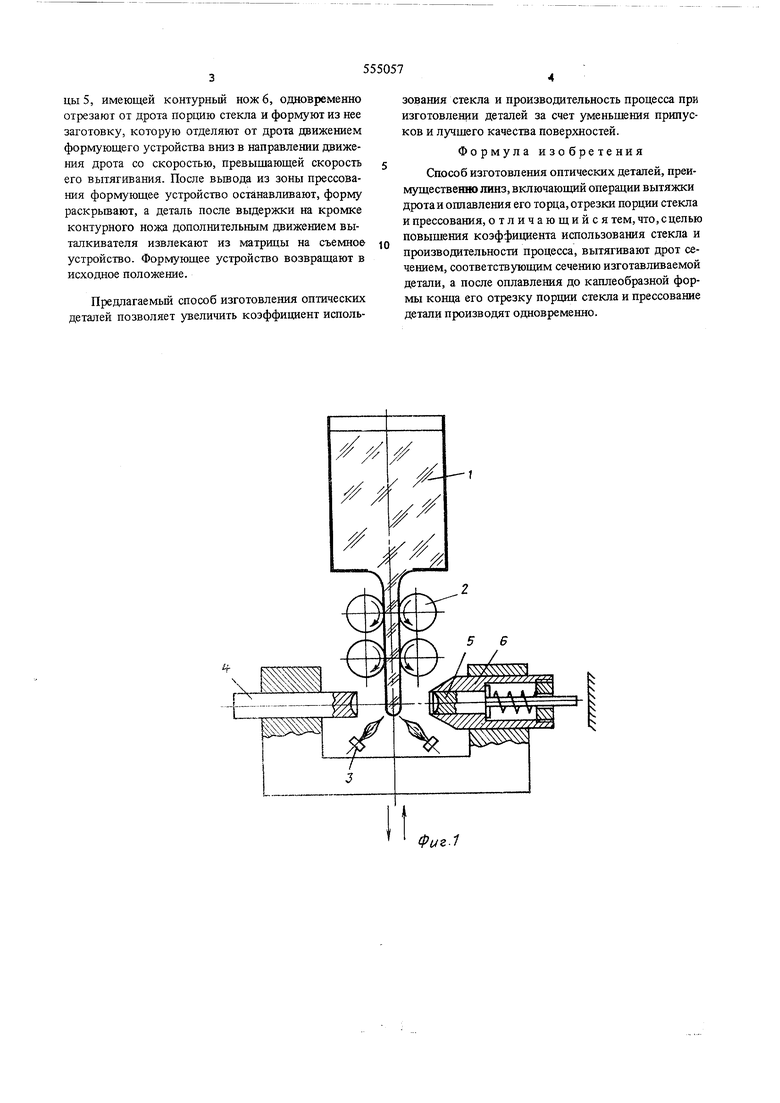

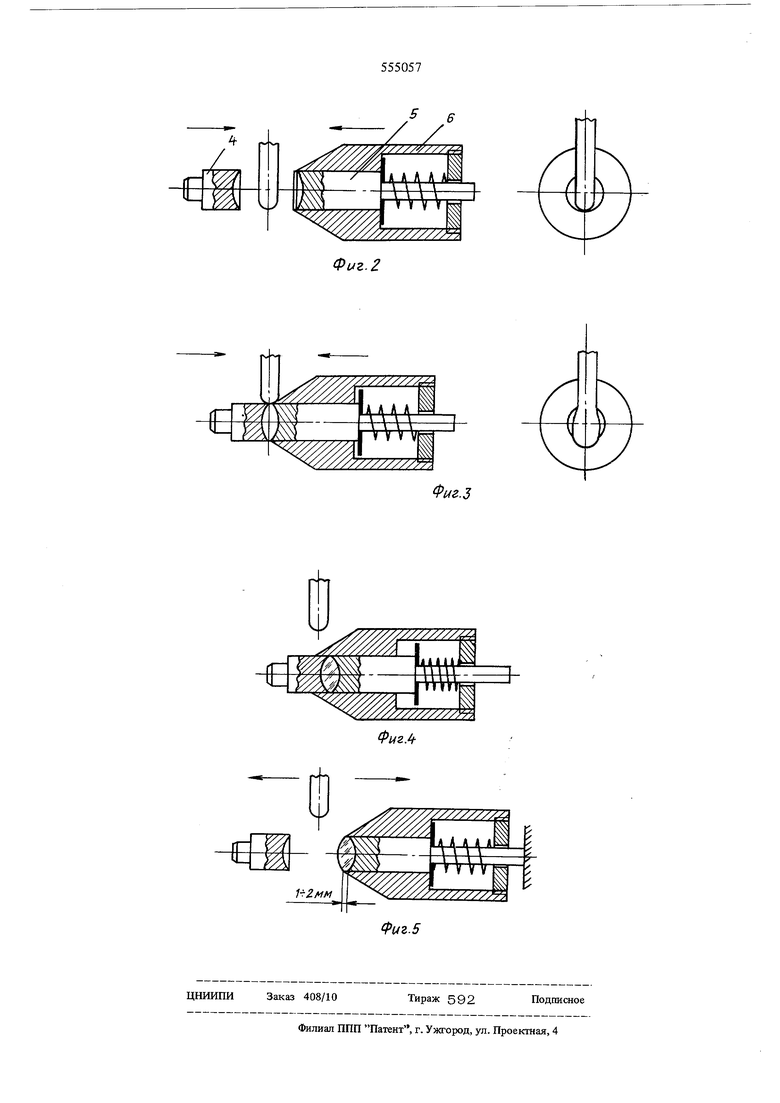

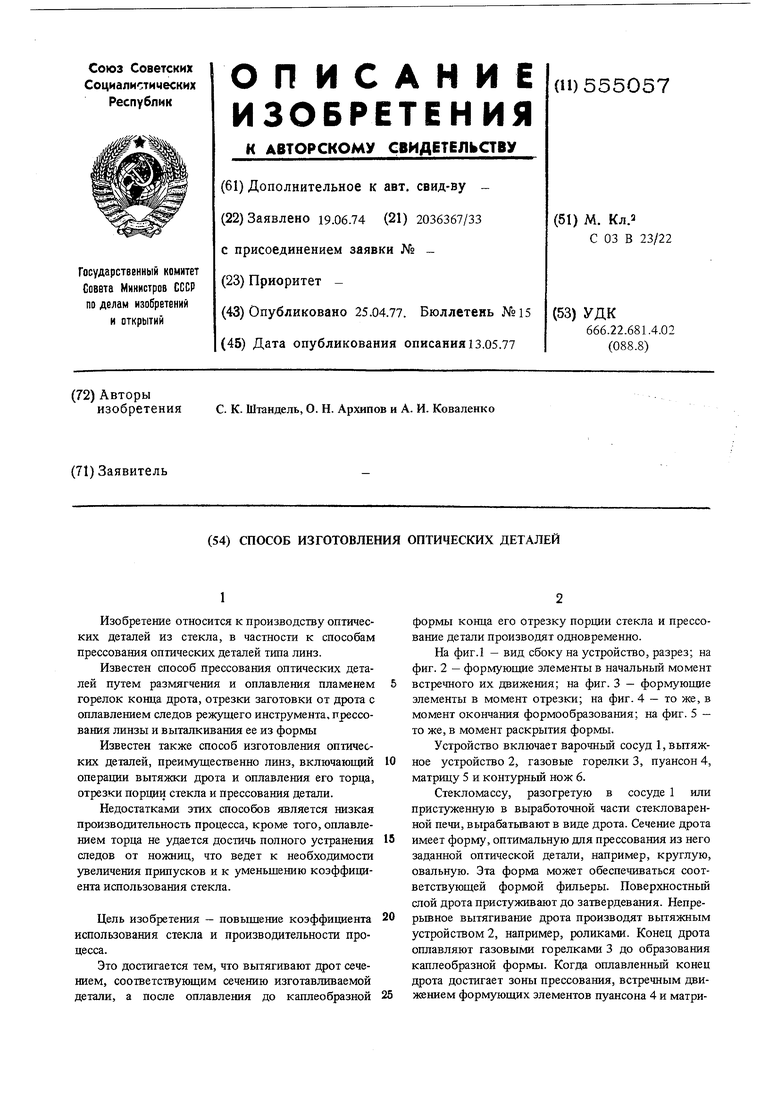

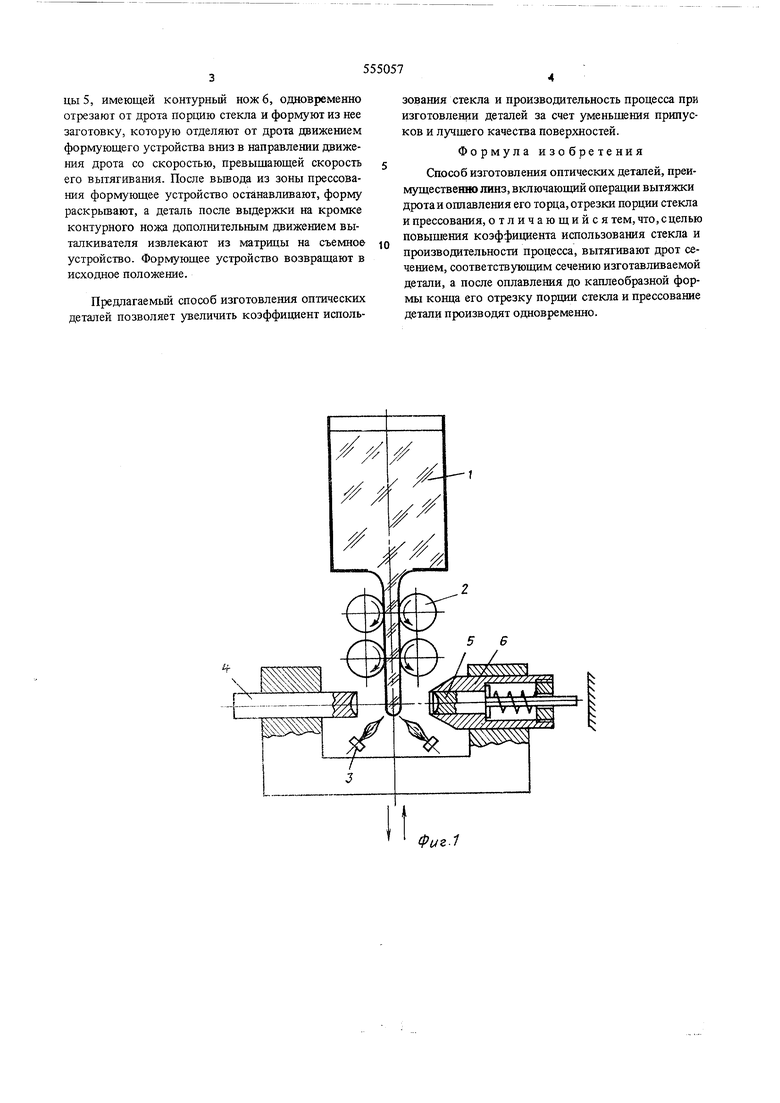

Изобретение относится к производству оптических деталей из стекла, в частности к способам прессования оптических деталей типа линз. Известен способ прессования оптических деталей путем размягчения и оплавления пламенем горелок конца дрота, отрезки заготовки от дрота с оплавлением следов режущего инструмента, прессования линзы и выталкивания ее из формь: Известен также способ изготовления оптических деталей, преимущественно линз, включающий операции вытяжки дрота и оплавления его торца, отрезки порции стекла и прессования детали. Недостатками этих способов является низкая производительность процесса, кроме того, оплавлением торца не удается достичь полного устранения следов от ножниц, что ведет к необходимости увеличения припусков и к уменьшению коэффициента использования стекла. Цель изобретения - повышение коэффициента использования стекла и производительности процесса. Это достигается тем, что вытягивают дрот сечением, соответствующим сечению изготавливаемой детали, а после оплавления до каплеобразной формы конца его отрезку порции стекла и прессование детали производят одновременно. На фиг.1 - вид сбоку на устройство, разрез; на фиг. 2 - формуюш 1е элементы в начальный момент встречного их движения; на фиг. 3 - формующие элементы в момент отрезки; на фиг. 4 - то же, в момент окончания формообразования; на фиг. 5 - то же, в момент раскрытия формы. Устройство включает варочньш сосуд 1, вытяжное устройство 2, газовые горелки 3, пуансон 4, матрицу 5 и контурный нож 6. Стекломассу, разогретую в сосуде 1 или пристуженную в выработочной части стекловаренной печи, вырабатьтают в виде дрота. Сечение дрота имеет форму, оптимальную для прессования из него заданной оптической детали, например, круглую, овальную. Эта форма может обеспечиваться соответствующей формой фильеры. Поверхностный слой дрота пристуживают до затвердевания. Непрерьшное вытягивание дрота производят вытяжным устройством 2, например, роликами. Конец дрота оплавляют газовыми горелками 3 до образования каплеобразной формы. Когда оплавленньш конец дрота достигает зоны прессования, встречным двияжнием формующих элементов пуансона 4 и матрицы 5, имеющей контурный нож 6, одновременно отрезают от дрота порцию стекла и формуют из нее заготовку, которую отделяют от дрота движением формующего устройства вниз в направлении движения дрота со скоростью, превышающей скорость его вытягивания. После вьшода из зоны прессования формующее устройство останавливают, форму раскрьтают, а деталь после выдержки на кромке контурного ножа дополнительным движением выталкивателя извлекают из матрицы на съемное устройство. Формующее устройство возвращают в исходное положение.

Предлагаемьш способ изготовления оптических деталей позволяет увеличить коэффициент использования стекла и производительность процесса при изготовлении деталей за счет уменьщения припусков и лучщего качества поверхностей.

Формула изобретения Способ изготовления оптических деталей, преимущественно линз, включающий операции вытяжки дрота и оплавления его торца, отрезки порции стекла и прессования, отличающийся тем, что, с целью повыщения коэффициента использования стекла и производительности процесса, вытягивают дрот сечением, соответствующим сечению изготавливаемой детали, а после оплавления до каплеобразной формы конца его отрезку порции стекла и прессование детали производят одновременно.

Фиг.1

S 6

У/////////

Y7/77/7/

Фиг.З

Авторы

Даты

1977-04-25—Публикация

1974-06-19—Подача