2. Устройство для производства полированных оптических изделий, содержащее ножницы для отрезки струи расплава, расположенный под ними накопитель с механизмом опрокидывания в виде пневмоцилиндра с рычагом, станину и карусельный пресс с матрицами, от л и чающееся тем, что.

с целью увеличения производительности, оно снабжено поворотным столом, расположенным рядом с карусельным прессом, а накопитель выполнен в виде форм, смонтированных с возможностью подъема в вертикальной плоскости на ; платформах, установленных на поворотIHOM столе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства крупногабаритных полированных оптических изделий | 1982 |

|

SU1024427A1 |

| Устройство для прессования изделий из стекла | 1974 |

|

SU633825A1 |

| Устройство для прессования стеклоизделий | 1986 |

|

SU1636353A1 |

| Устройство для формования оптического стекла | 1985 |

|

SU1333661A1 |

| Устройство для подачи стекло-МАССы | 1978 |

|

SU812773A1 |

| Устройство для изготовления изделий | 1979 |

|

SU804579A1 |

| Устройство для подачи капли стекломассы в форму | 1974 |

|

SU553219A1 |

| НОЖНИЦЫ ДЛЯ ОТРЕЗКИ КАПЕЛЬ СТЕКЛОМАССЫ | 1999 |

|

RU2167833C1 |

| Пресс для формования заготовок оптического стекла | 1989 |

|

SU1643482A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИРОВАННОГО СТЕКЛА НА НЕСВОБОДНОЙ ЖИДКОПЛЕНОЧНОЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2123981C1 |

1. Способ производства полирован ных оптических изделий, включающий предварительный разлив струи расплава после его отрезки в накопитель, дозированную подачу расплава стекла в форму, прессование, выдержку заго|Товки в охлаждаемой форме до затвердевания ее поверхности и отжиг изделия, отличающийся тем, что, с целью обеспечения получения качественных крупногабаритных изделий из термопластических стекол за счет их термической однородности, предварительный разлив струи расплава Осуществляют в накопитель до размеров, близких к размерам готового изделия, с одновременным регулированием тепловых условий растекания расплава по нему, с последующим его переворотом на 180° в вертикальной плоскости. (Л

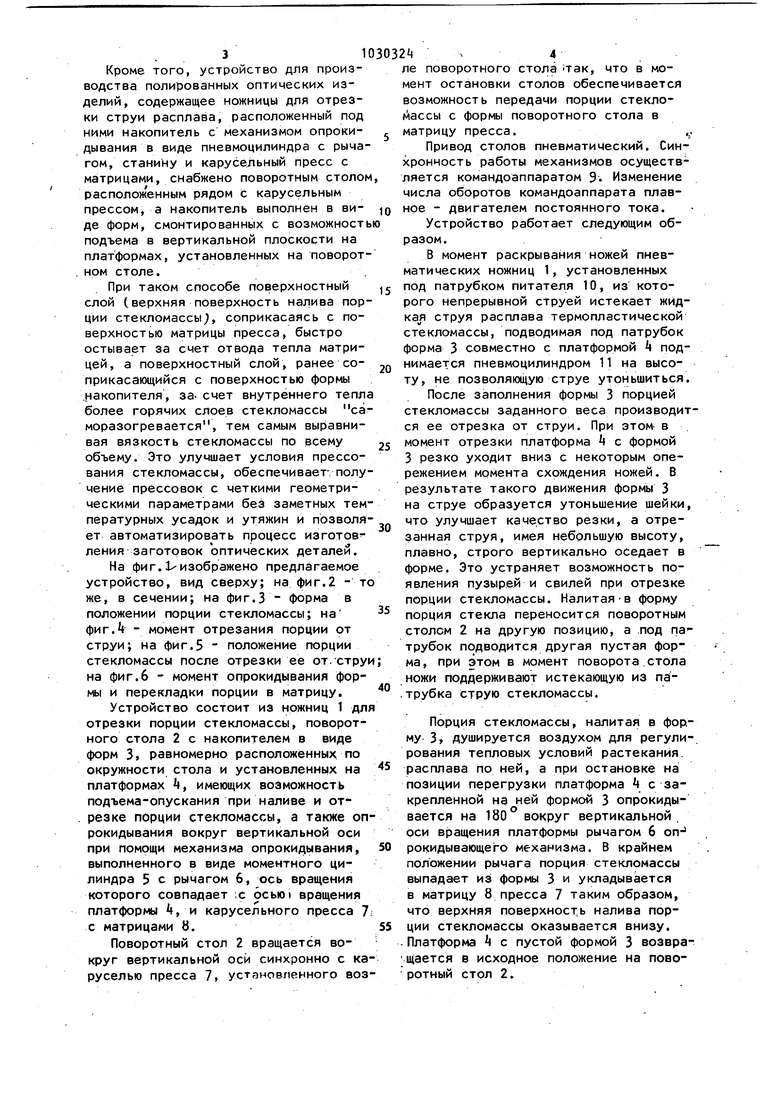

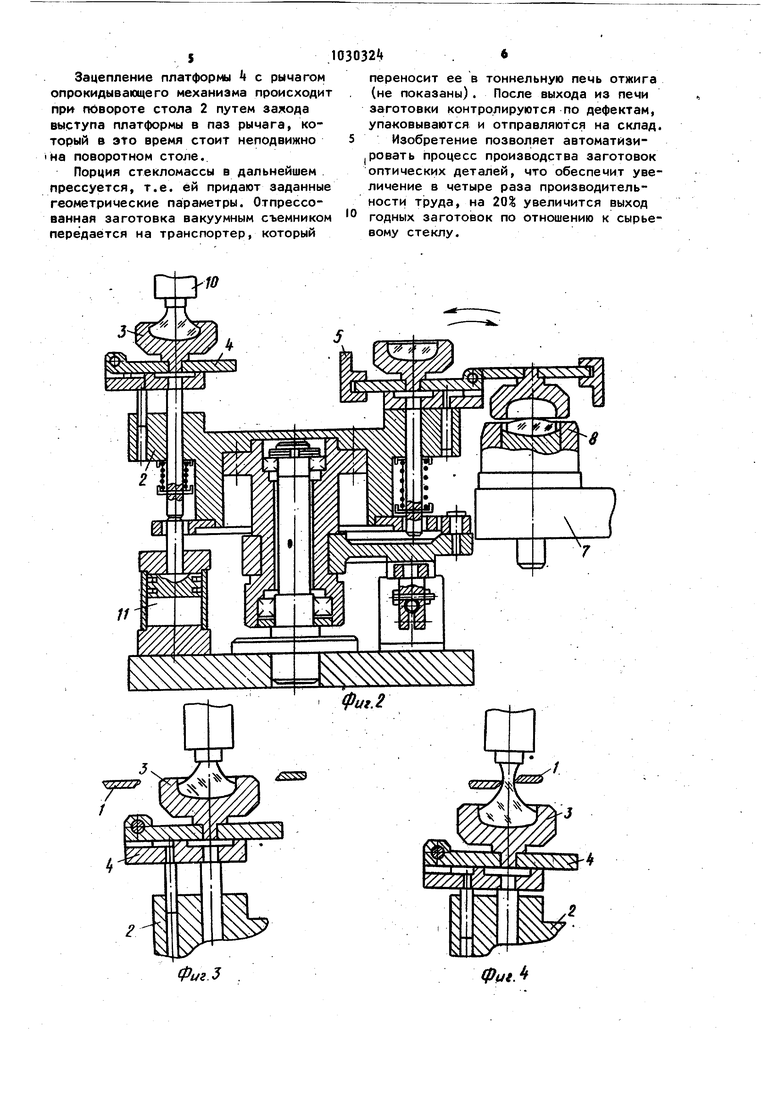

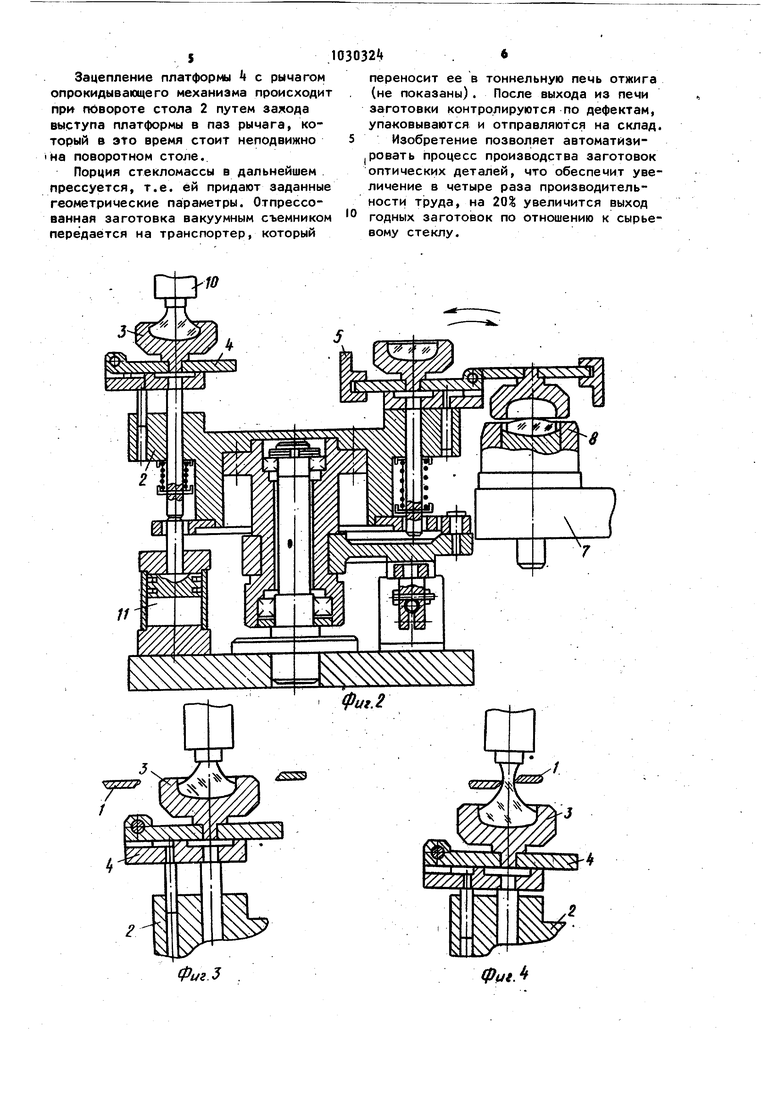

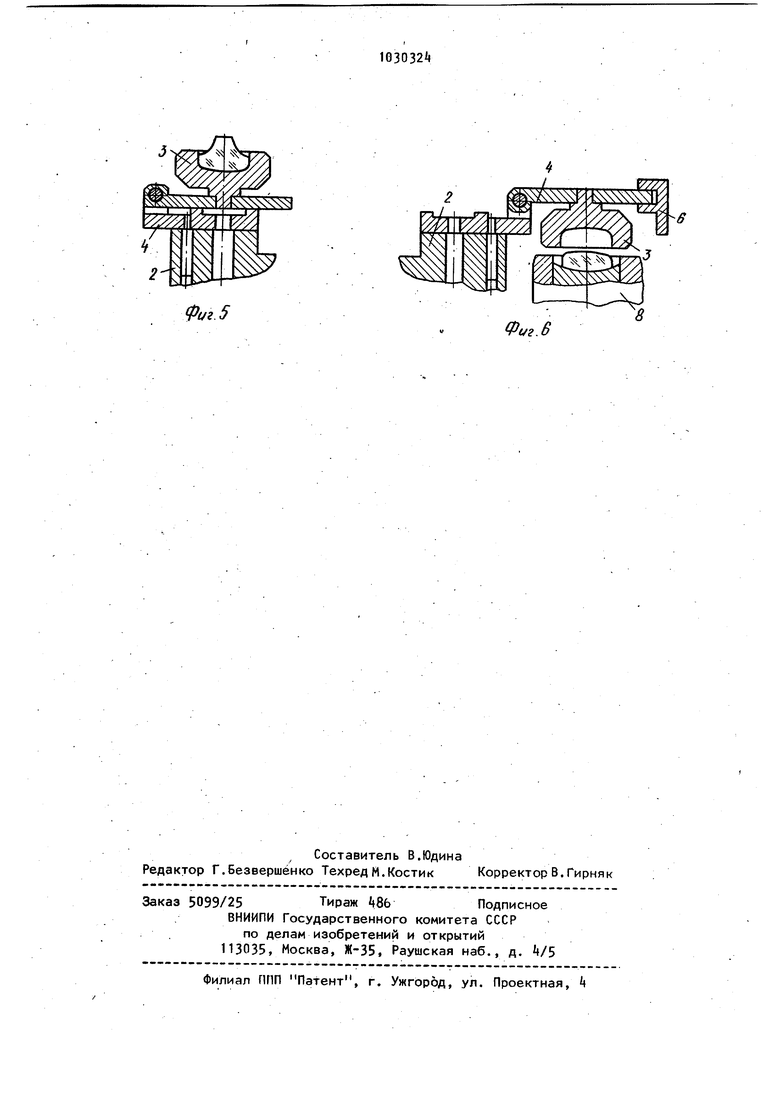

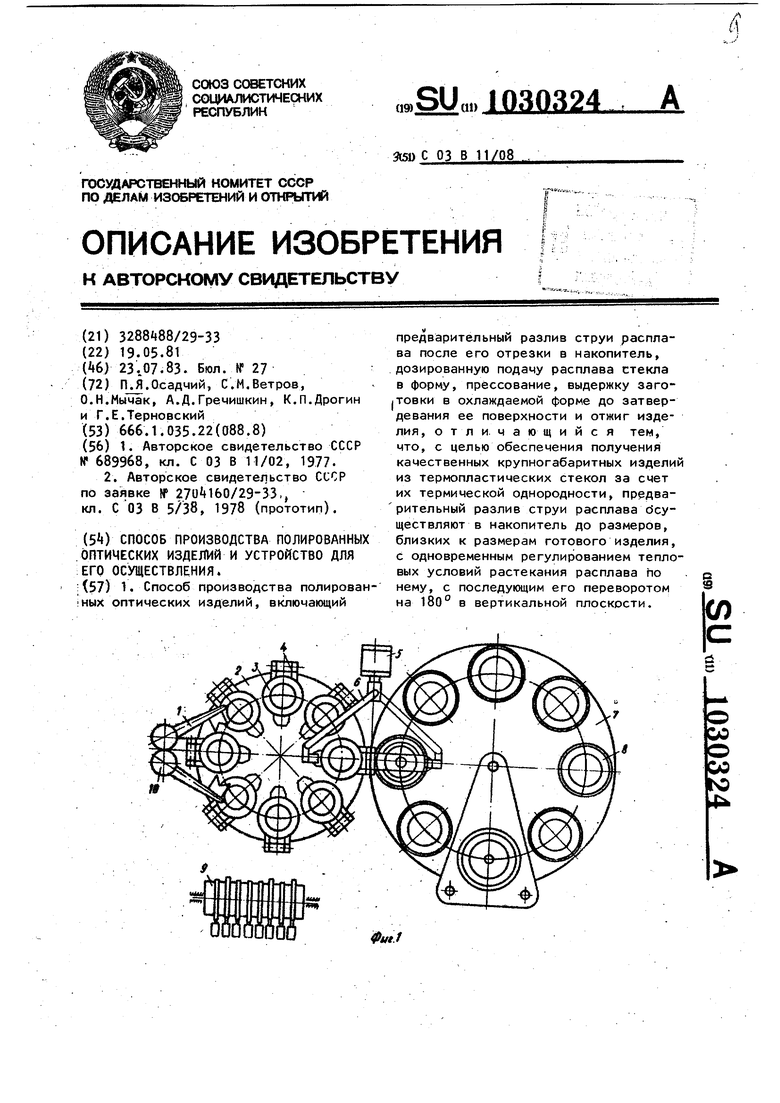

Изобретение относится к стекловарению, а именно к оптическому стекло варению, и может быть использовано для производства заготовок оптически деталей из жидкой стекломассы. Известен способ производства опти ческих деталей путем подачи жидкой стекломассы, вытекающей из патрубка питателя стекловаренной печи непреры ного действия, непосредственно в пресс-форму автоматического пресса карусельного типа, с последующим прессованием стекломассы и отжигом. Для осуществления этого способа пресс для изготовления оптическ)1х стеклоизделий содержит вращающийся ротор с матрицами, над которыми уста новлены конусные воронки для направления порции стекломассы в матрицу и привод to. Недостатком данного технического решения является получение небольших оптических заготовок низкого качества. . Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ производства полированных оптических изделий, включающий предварительный разлив струи расплава после его обрезки в накопитель, дозированную подачу расплава стекла в форму, прессование, . выдержку заготовки в охлаж аемой фор ме до затвердевания ее поверхндсти и отжиг изделий. Устройство для производства полированных оптических изделий содержит ножницы для отрезки струи расплава, расположенный под ними накопитель с механизмом опрокидывания в виде пнев моцилиндра с рычагом, станину и кару сельный пресс с матрицами С 2j . Недостатком известного способа производства на данном устройстве является искажение геометрических параметров прессуемой заготовки, так как при контакте налитой порции стекломассы с накопителем размеры заготовки далеки от размеров готового изделия, а при контакте с пресс-формой происходит быстрый отвод тепла ее стенками, в результате чего на острых ребрах заготовки за счет поверхностного натяжения образуются радиусы скругленйй тем больше, чем короче стекло, а на поверхности стекломассы, контактирующей с поверхностью формы, образуются усадочные волны, которые при прессовании не устраняются. Внутренние же слои стекломассы,-имеющие более высокую температуру, после прессования дают большую температурную усадку, что приводит к короблению заготовки. Цель изобретения - обеспечение получения качественных крупногабаритных изделий из термопластических стекол за счет их термической однородности и увеличение производительности. Цель достигается тем, что согласно способу производства полированных оптических изделий, включающему предварительный разлив струи расплава после его отрезки в накопитель, дозированную подачу расплава стекла в форму, прессование, выдержку заготовки в охлаждаемой форме до затвердевания ее поверхности и отжиг изделия, предварительный р,азлив струи расплава осуществляют в накопитель до резмеров, близких к размерам готового изделия, с одновременным регулированием тепловых условий растекания расплава по нему, с последующим его переворотом на I8b .в вертикальной плоскости. Кроме того, устройство для производства полированных оптических изделий, содержащее ножницы для отрезки струи расплава, расположенный под ними накопитель с механизмом опрокидывания в виде пневмоцилиндра с рыча гом, станину и карусельный пресс с матрицами, снабжено поворотным столо расположенным рядом с карусельным прессом, а накопитель выполнен в виде форм, смонтированных с возможност подъема в вертикальной плоскости на платформах, установленных на поворот ном столе. При таком способе поверхностный слой (верхняя поверхность налива пор ции стекломассы), соприкасаясь с поверхностью матрицы пресса, быстро остывает за счет отвода тепла матрицей, а поверхностный слой, ранее соприкасающийся с поверхностью формы .накопителя, за- счет внутреннего тепл более горячих слоев стекломассы са моразогревается, тем самым выравнивая вязкость стекломассы по всему объему. Это улучшает условия прессования стекломассы, обеспечивает- полу чение прессовок с четкими геометрическими параметрами без заметных тем пературных усадок и утяжин и позволя ет автоматизировать процесс изготов ления заготовок оптических деталей. На фиг, 1--изображено предлагаемое устройство, вид сверху; на фиг,2 - т же, в сечении; на фиг,3 форма в положении порции стекломассы; на фиг. - момент отрезания порции от струи; на фиг.5 положение порции стекломассы после отрезки ее от.стру на фиг.6 - момент опрокидывания форNfci и перекладки порции в матрицу. Устройство состоит из ножниц 1 дл отрезки порции стекломассы, поворотного стола 2 с накопителем в виде форм 3 равномерно расположенных по окружности стола и установленных на платформах t, имеющих возможность подъема-опускания при наливе и отрезке порции стекломассы, а также оп рокидывания вокруг вертикальной оси при помощи механизма опрокидывания, выполненного в виде моментного цилиндра 5 с рычагом 6, ось вращения которого совпадает с осью) вращения платформы , и карусельного пресса 7 с матрицами 8. Поворотный стол 2 вращается вокруг вертикальной оси синхронно с ка руселью пресса 7, установпенного воз ле поворотного стола так, что в момент остановки столов обеспечивается возможность передачи порции стекломассы с формы поворотного стола в матрицу пресса.. Привод столов пневматический. Синхронность работы механизмов осуществляется командоаппаратом 9. Изменение числа оборотов командоаппарата плавное - двигателем постоянного тока. Устройство работает следующим образом. В момент раскрывания ножей пневматических ножниц 1, установленных под патрубком питателя 10, из которого непрерывной струей истекает жидкая струя расплава термопластической стекломассы, подводимая под патрубок форма 3 совместно с платформой k поднимается пневмоцилиндром 11 на высоту, не позволяющую струе утоньшиться. После заполнения формы 3 порцией стекломассы заданного веса производится ее отрезка от струи. При этом- в момент отрезки платформа i с формой 3 резко уходит вниз с некоторым опережением момента схождения ножей. В результате такого движения формы 3 на струе образуется утоньшение шейки, что улучшает качество резки, а отрепанная струя, имея небольшую высоту, плавно, строго вертикально оседает в форме. Это устраняет возможность появления пузырей и свилей при отрезке порции стекломассы. Налитая-в форму порция стекла переносится поворотным столом 2 на другую позицию, а под патрубок подводится другая пустая форма, при этом в момент поворота стола ножи поддерживают истекающую из патрубка струю стекломассы. Порция стекломассы, налитая в форму 3 душируется воздухом для регулирования тепловых условий растекания, расплава по ней, а при остановке на позиции перегрузки платформа с закрепленной на ней формой 3 опрокидывается на 180 вокруг вертикальной оси вращения платформы рычагом 6 оп- рокидывающего механизма. В крайнем положении рычага порция стекломассы выпадает из формы 3 и укладывается в матрицу 8 пресса 7 таким образом, что верхняя поверхност;ь налива порции стекломассы оказывается внизу. Платформа k с пустой формой 3 возвращается в исходное положение на поворотный стол 2, $ Зацепление платформы k с рычагом опрокидывающего механизма происходит при повороте стола 2 путем захода выступа платформы в паз рычага, который в 3to время стоит неподвижно гна поворотном столе. Порция стекломассы в дальнейшем прессуется, т.е. ей придают заданные геометрические параметры. Отпрессованная заготовка вакуумным съемником передается на транспортер, который 2t переносит ее в тоннельную печь отжига (не показаны). После выхода из печи заготовки контролируются по дефектам, упаковываются и отправляются на склад. Изобретение позволяет автоматизировать процесс производства заготовок оптических деталей, что обеспечит увеличение в четыре раза производительности труда, на 20% увеличится выход годных заготовок по отношению к сырьевому стеклу.

(jJuz.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 689968, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-23—Публикация

1981-05-19—Подача