Для выгрузки сыпучих материалов с железнодорожных платформ известны уже подвижные устройства с применением устанавливаемого поперек платформы и опускаемого на выгружаемый материал горизонтального шнека, снабженного сзади цилиндрическим щитком. Устройства эти обладают, однако, тем недостатком, что при работе они повреждают железнодорожные платформы.

Для устранения этого недостатка в предлагаемом устройстве к нижней грани щитка шарнирно прикреплен подпружиненный скребок, составленный из нескольких независимых друг от друга секций и служащий для сохранения зазора между шнеком и полом платформы, а также для сгребания к шнеку оставшегося материала. Шнек со щитком и скребками подвешен к несущей его стреле подвижно в вертикальных направляющих. Последние снабжены пружинными амортизаторами.

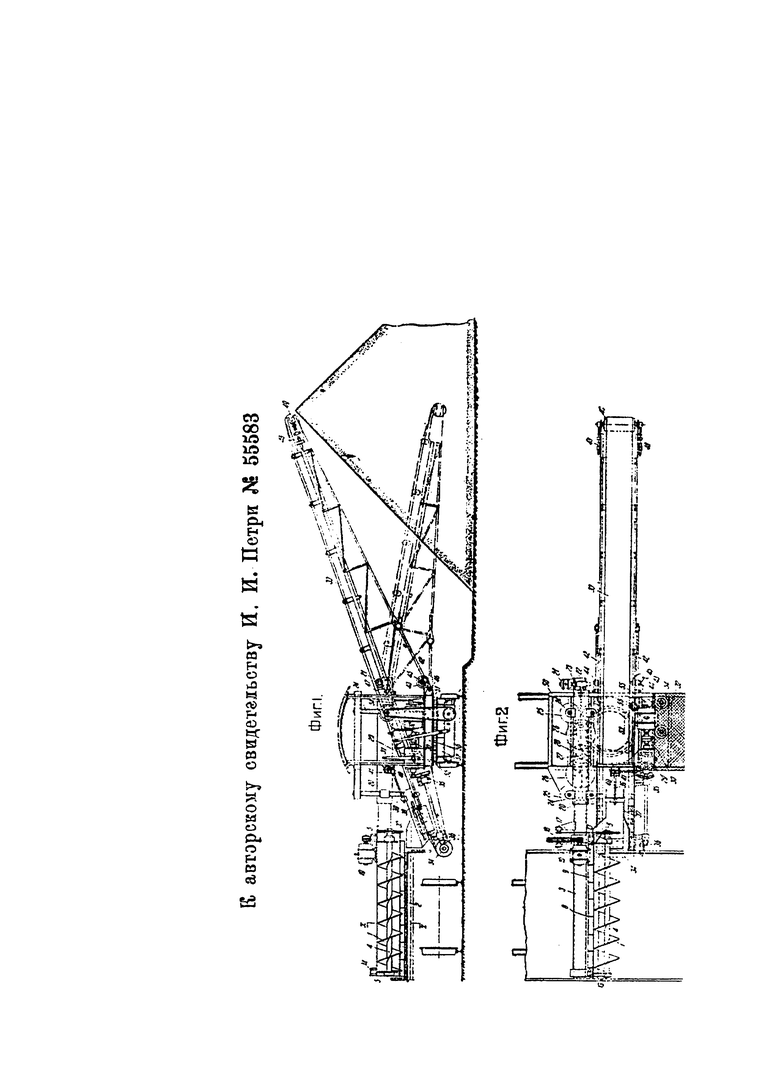

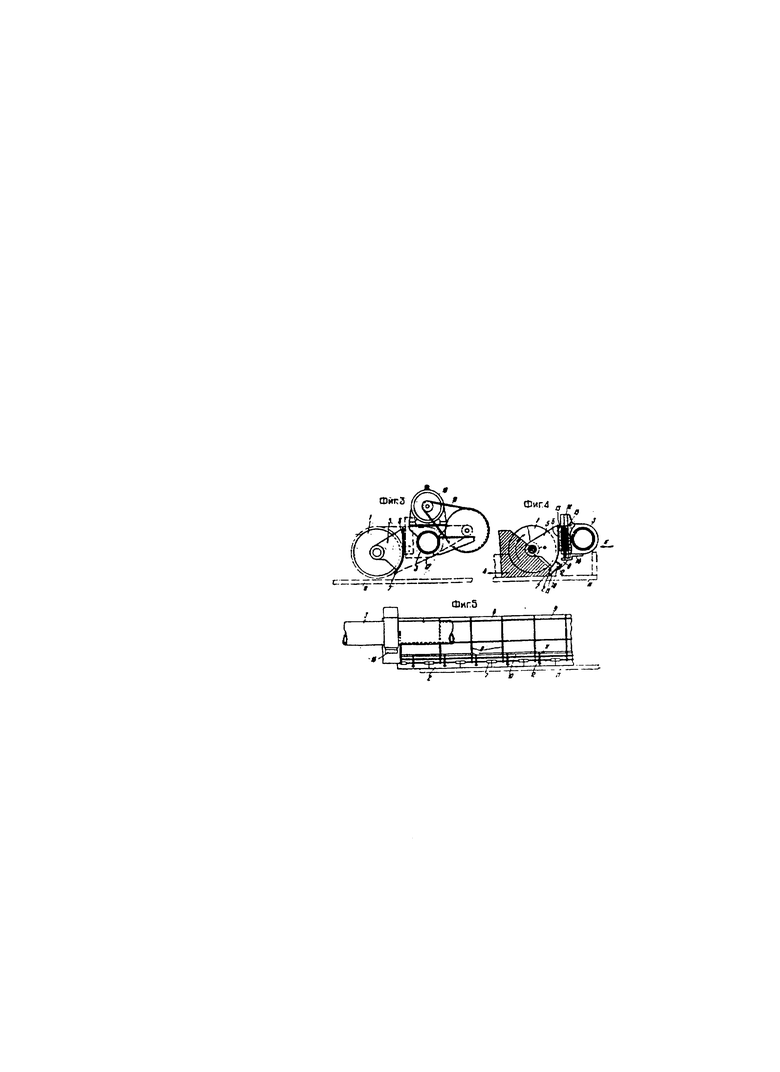

На чертеже фиг. 1 и 2 изображают общий вид устройства (в двух проекциях); фиг. 3 - боковой вид привода к шнеку (в большем масштабе); фиг. 4 - разрез по X-X фиг. 1; фиг. 5 - вид по стрелке K на фиг. 4.

Предлагаемое подвижное устройство для выгрузки сыпучих материалов с железнодорожных платформ снабжено разгрузочным шнеком 1 и секционным скребком 2 (фиг. 1, 2). Оба эти органа подвешены к стреле 3, которая управляет их передвижениями в пространстве.

Прикрепление их к стреле осуществлено следующим образом. Шнек 1 насажен на вал 4, который вращается в подшипниках кронштейнов 5, закрепленных к щитку 6 (фиг. 3 и 4). Скребок 2, состоящий из ряда отдельных секций, насажен на валики 7, фиксированные в ребрах жесткости 8 (фиг. 5) щитка 6. Кроме ребер 8 щиток 6 снабжен еще ребрами жесткости 9 и 10. К каждой секции скребка 2 присоединены шарнирно стержни 11, которые направляют пружины 12, прижимающие секции скребка книзу, т.е. к железнодорожной платформе П до положения, показанного на фиг. 4, 5. Щиток 6, посредством ползунов 13 (фиг. 2, 4), которые к нему прикреплены наглухо, установлен в вертикальных направляющих 14, соединенных со стрелой 3. Ползуны 13 и вместе с ними щиток 6, шнек 1 и скребок 2 во время работы прижимаются книзу, т.е. к железнодорожной платформе, собственным весом и силой трения разгружаемого материала о шнек.

Величина прижима шнека 1 и скребка 2 к платформе сокращается и лимитируется посредством пружинных амортизаторов 15 (фиг. 4), упирающихся одним концом в ползуны и другим концом в упоры 16, пристроенные к стреле 3 снизу. Шнек 1 приводится во вращение при помощи цепной передачи 17 (фиг. 2) и клиноременной передачи 18 от электродвигателя 19, установленного на стреле 3.

Стрела 3 расположена в направляющей трубе 20 (фиг. 1, 2), в которой она может перемещаться в осевом направлении, причем от вращения стрела предохраняется посредством направляющей шпонки. Увеличение и сокращение вылета стрелы (с целью точной установки конца на линии поднятого борта платформ) осуществляется электродвигателем 21 посредством червячного редуктора 22 и ходового винта 23. Остановка электродвигателя (при увеличении вылета стрелы) совершается автоматически при помощи концевого выключателя (не показанного на чертеже), который приводится в действие бортом платформы с таким расчетом, чтобы выдвижение стрелы прекратилось в тот момент, когда между бортом платформы и концом стрелы остается небольшой зазор (30-50 мм).

Для вертикального перемещения направляющей трубы 20 служит применяемый в подобных случаях механизм, состоящий из вертикальных подъемных винтов 24, на которые надеты гайки, скрепленные с трубой 20. Подъемные винты 24 вращаются посредством зубчатых колес 25, 26 (фиг. 2). Последние приводятся в действие зубчатой шестерней 27, которая, в свою очередь, вращается цепной передачей 28. Приводная звездочка цепной передачи 28 насажена на выходной вал реверсивной передачи 29, состоящей из реверсивного конического колеса и двух приводных конических шестерен, надетых свободно на приводной вал 30 и сцепляющихся с последним при помощи двусторонней скользящей муфты сцепления, насаженной на тот же вал с направляющей шпонкой. Передвижение муфты в положения «подъем», «стоп» и «опускание» совершается при помощи рычага 31 (фиг. 1) от руки.

Приводной вал 30 вращается электродвигателем 32 (фиг. 1, 2) и является одновременно приводным валом ленточного транспортера (штабелера) 33 (фиг. 1, 2). Приводной барабан 34 последнего приводится в действие валом 30 через конические пары колес 35, 36.

Направляющий лоток 37 (фиг. 1, 2) транспортера может перемещаться в пазах направляющих угольников 38. Перемещение лотка осуществляется винтом 39 и парой винтовых колес 40, приводимых в действие машинистом при помощи ручного колеса 41 (фиг. 1, 2).

Для изменения угла наклона транспортера использованы домкраты 42 (фиг. 1, 2), вращаемые ручным колесом 43 посредством двух винтовых передач 44, связанных одним общим валом 45. Этот передаточный механизм установлен на шарнирах 46, прикрепленных к раме тележки. При опускании и подъеме станина транспортера вращается в шарнирах 47. Небольшое изменение при этом в длине ленты компенсируется пружинным натяжным устройством 48, установленным у головного барабана 49.

Вышеописанный механизм расположен на жестком каркасе, опирающемся на основную раму 50. Последняя снабжена поворотным кругом 51, которым она опирается на круг 52, установленный на ходовой тележке 57. Путем вращения основной рамы 50 устройство быстро выводится из железнодорожного габарита, что необходимо при переходе от одной платформы к другой, когда на пути устройства окажется тормозная будка платформы. Основная рама 50 вращается при помощи конической шестерни 53, сцепленной с зубчатым венцом опорного круга 52. Шестерня 53 приводится в действие ручным колесом 54 (фиг. 1, 2) посредством цепной передачи 55 и конической передачи 56, установленных на основной раме 50.

Работа по разгрузке помощью предлагаемого устройства протекает следующим образом. После того, как у разгружаемой платформы откинут обращенный к разгрузочному устройству борт, стрела 3 наводится на конец платформы и принимает перпендикулярное положение относительно продольной оси последней. Затем включается электродвигатель 19, и шнек 1 начинает вращаться. Далее стрела 3 посредством подъемного механизма опускается медленно на разгружаемый материал, который при этом отводится шнеком 1 поперек платформы и сбрасывается с нее. При этом благодаря силе трения материала о шнек последний опускается немного относительно стрелы 3 в направляющих 14 книзу, сжимая пружины амортизаторов 15. Когда при опускании стрелы 3 скребок 2 доходит до платформы и прижимается к ней, стрела 3 еще немного опускается, причем скребок 2 и шнек 1, вместе со щитком 6, перемещаются в направляющих 14 кверху относительно стрелы, разжимая несколько пружины амортизаторов 15. После определенного размера этого перемещения подъемный механизм выключается машинистом, и скребок 2 остается прижатым к платформе с небольшой силой. В этот момент машинист включает электродвигатель ходовой тележки, и последняя начинает перемещаться медленно вдоль платформы, увлекая с собой стрелу 3 со шнеком и скребком по направлению, показанному на фиг. 4 стрелкой А. При этом шнек 1 непрерывно сбрасывает с платформы материал, находясь над ней, благодаря скребку 2 с зазором (около 50 мм), вследствие чего не могут притти в соприкосновение со шнеком выступающие части платформы (головки болтов, гайки, заклепки и пр.). Не захваченный шнеком (благодаря указанному зазору) небольшой слой, разгружаемого материала подгребается скребком 2 под шнек и, таким образом, платформа освобождается от материала начисто. Когда же какая-либо из секций скребка 2 наталкивается на препятствие (болт, гайка и т.п.), то она отжимается назад и после минования препятствия возвращается пружиной 12 на место.

Во время разгрузки платформа облегчается и приподнимается на своих рессорах, приподнимая скребок 2 и, следовательно, шнек 1 и щиток 6, которые все вместе перемещаются относительно, стрелы 3 вверх в направляющих 14, разжимая пружины амортизаторов 15. Последние рассчитаны так, чтобы размер вертикального перемещения разгрузочных органов относительно стрелы соответствовал полному подъему платформы на рессорах, причем реакционное давление платформы на разгрузочный аппарат возрастает незначительно. Когда стрела доходит до конца платформы, машинист останавливает ходовую тележку, доканчивает сбрасывание последнего остатка материала, затем стрела поднимается над бортом платформы, и все устройство подводится к следующей платформе.

Устройство предназначено для разгрузки навалочных материалов любого вида (земля, песок, гравий, щебень, известь, уголь), находящихся в рыхлом состоянии (не спекшихся и не смерзшихся).

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоходная механическая лопата | 1953 |

|

SU96085A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ И СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ С ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМ | 1992 |

|

RU2026250C1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ ПРИМЕРЗШИХ ИЛИ СЛЕЖАВШИХСЯ СЫПУЧИХ И НЕСЫПУЧИХ МАТЕРИАЛОВ ИЗ ВАГОНОВ-САМОСВАЛОВ И ДРУГИХ ТРАНСПОРТНЫХ СРЕДСТВ С ОТКРЫВАЮЩИМСЯ БОРТОМ | 1994 |

|

RU2084390C1 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| ФРЕЗЕРНО-СКРЕБКОВЫЙ ОЧИСТИТЕЛЬ ГОЛОЛЕДА НА КОНТАКТНОМ ПРОВОДЕ | 2024 |

|

RU2839204C1 |

| УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ПОКРЫТИЯ | 1992 |

|

RU2038442C1 |

| Подметально-уборочная машина | 2021 |

|

RU2765998C1 |

| Машина для разгрузки железнодорожных платформ | 1948 |

|

SU83103A1 |

| Устройство для удаления шлака из электродуговой печи | 2022 |

|

RU2813192C2 |

| Устройство для сцеживания жидкой фракции в колонных аппаратах | 1960 |

|

SU131703A1 |

1. Подвижное устройство для выгрузки сыпучих материалов с железнодорожных платформ с применением устанавливаемого поперек платформы и опускаемого на выгружаемый материал горизонтального шнека, снабженного сзади цилиндрическим щитком, отличающееся тем, что к нижней грани щитка шарнирно прикреплен подпружиненный скребок 2, предназначенный для сохранения зазора между шнеком и полом платформы, а также для сгребания к шнеку оставшегося материала.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что скребок составлен из нескольких независимых друг от друга секций.

3. Устройство по пп. 1 и 2, отличающееся тем, что шнек вместе со щитком и скребками подвешен к несущей его стреле подвижно в вертикальных направляющих, снабженных пружинными амортизаторами.

Авторы

Даты

1939-08-31—Публикация

1938-03-19—Подача