бражка плотностью I,2i-l,27 г/см. Обжиг изделий 11(юи:)во;штся при температуре не более 1720°С. .

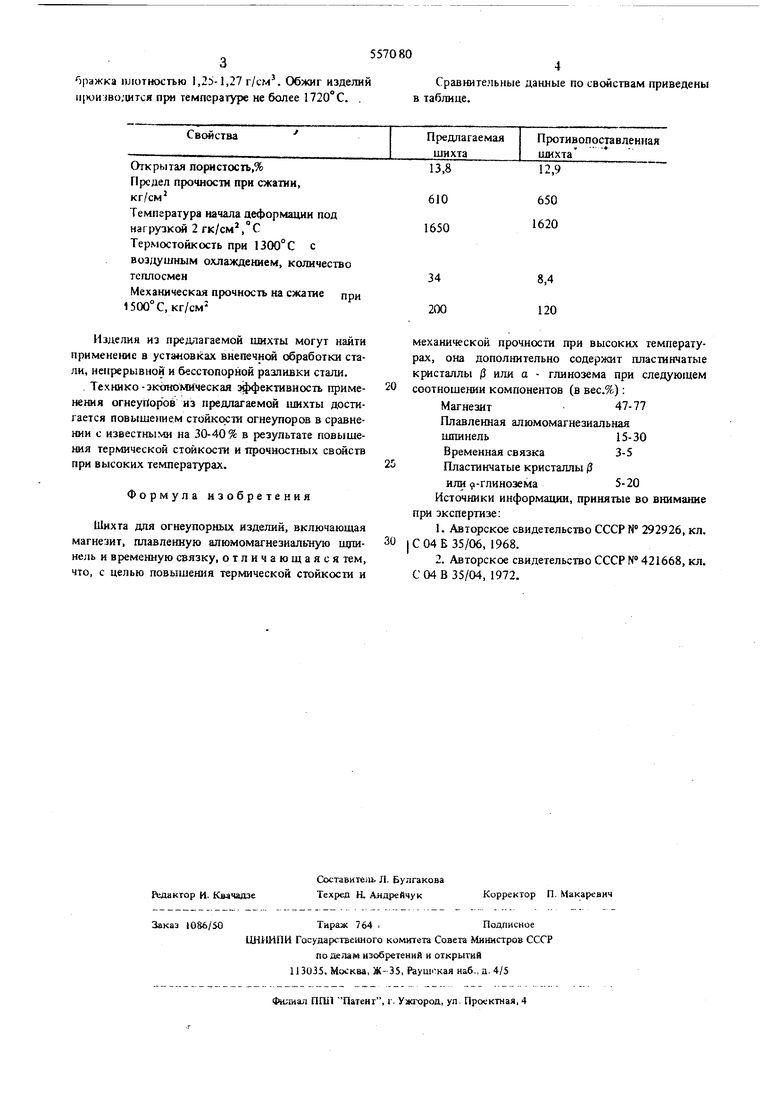

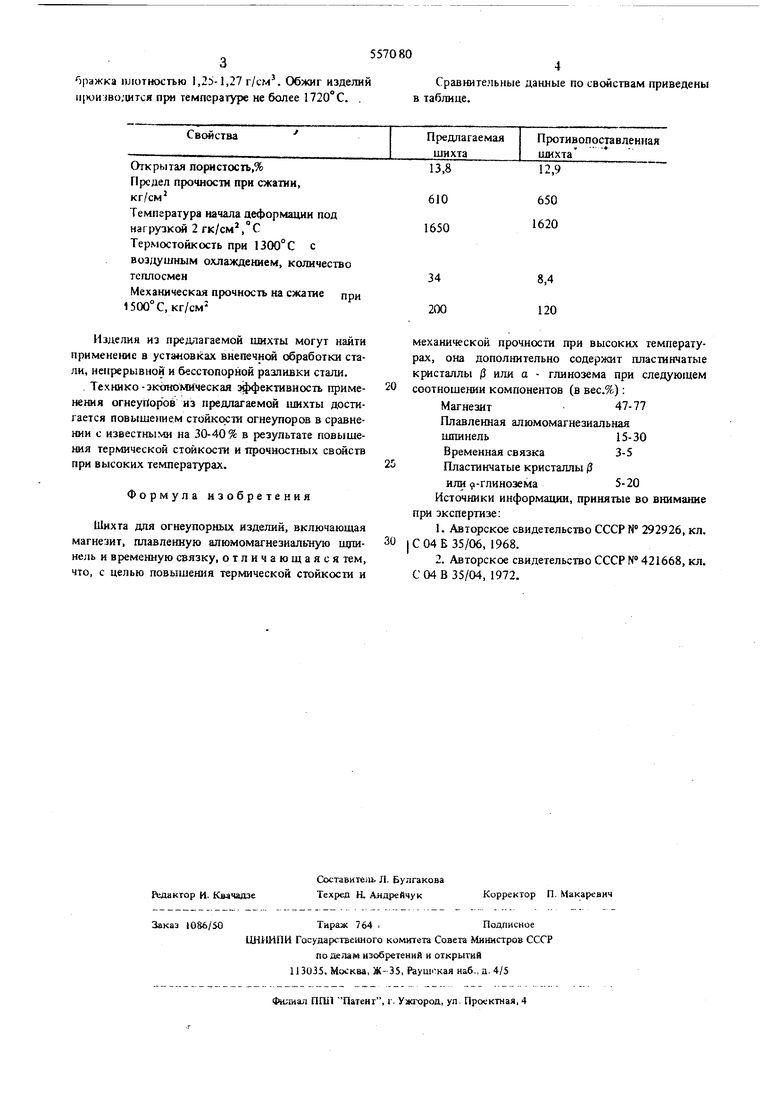

Сравнительные данные по свойствам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1975 |

|

SU604844A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU554250A1 |

| Шихта для изготовления огнеупорного материала | 1976 |

|

SU687048A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU554251A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU555075A1 |

| Шихта для изготовления огнеупоров | 1974 |

|

SU653236A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1978 |

|

SU718428A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

Механическая прочность на сжатие при 1500°С, кг/см

Изделия из предлагаемой шихты могут найти применение в уста«1овках внепечкой обработки стали, непрерывной и бесстопорной раалнвки стали.

, Тех ни ко-экономическая эффектавность применения огнеуйоров из предлагаемой шихты достигается повышением стойкости огнеупоров в сравнении с известными на 30-40% в результате повышения термической стойкости и прочностных свойств при высоких температурах.

Формула изобретения

Шихта для огнеупорных изделий, включающая магнезит, плавленную алюмомагнезиальную шпинель и временную связку, отличающаяся тем, что, с целью повышения термической стойкости и

200

120

механической прочности при высоких температурах, она дополнительно содержит пластинчатые кристаллы /3 или а - глинозема при следующем соотношении компонентов (в вес.%):

Магнезит47-77

Плавленная алюмомагнезиальная шпинель15-30

Временная связка3-5

Пластинчатые кристаллы j3

или -глинозема5-20

Источники информации, прннягые во внимание при экспертизе:

Авторы

Даты

1977-05-05—Публикация

1975-12-16—Подача