1

Изобретение относится к области черной металлургии.

Известны фурмы для продувки металла, включающие систему концентрично расположенных труб, образующих полости для подвода и отвода охлаждающей жидкости и окислителя, головку с соплами ij.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является фурма для продувки металла, включающая систему концентрично расположенных труб, образующих полости для подвода и отвода охлаждающей жидкости, подвода окислителя и топлива, цилиндрическую головку с соплами в несколько ярусов, расположенными на конической поверхности головки, причем топливные сопла выполнены параллельно соп- , лам окислителя 2j.

Такое расположение сопл ведет к тому, что струя топлива не защищает поверхность головки между соплами окислителя от термомеханического воздействия жидкого металла и возвратных струй окислителя. Кроме того, соединение полостей для подвода

и отвода охлаждающей воды выполнено разобщенными одиночными каналами под углом к оси головки, что не позволяет на этом участке иметь развитую (ребристую) поверхность отбора тепла. Эти недостатки приводят к тому, что при погружении в металл головки фурм быстро выходят из строя вследствие прогара.

Целью изобретения является повыщение стойкости продувочной фурмы при глубинной продувке сталеплавильной ванны.

Поставленная цель достигается тем, -что в предлагаемой фурме сопла выведены только на цилиндрическую поверхность головки, причем нечетные их ярусы снизу соединены с полостью для подвода топлива, а четные - с полостью для подвода окислителя. При этом выходные отверстия сопл для подачи окислителя и топлива по высоте расположены на общих образующих боковой поверхности цилиндрической части головки, причем проекции осей топливных сопл и сопл для подачи окислителя на плоскость, перпендикулярную оси фзфмы, составляют между собой острый угол. При

этом соединение полостей для подвода и отвода охлаждающей жидкости выполнено в виде пучков каналов, параллельных оси фурмы.

Каналы выполняются пучками с некоторым перекрытием их сечений, образуя ребристую поверхность, что позволяет увеличить интенсивность охлаждения головки.

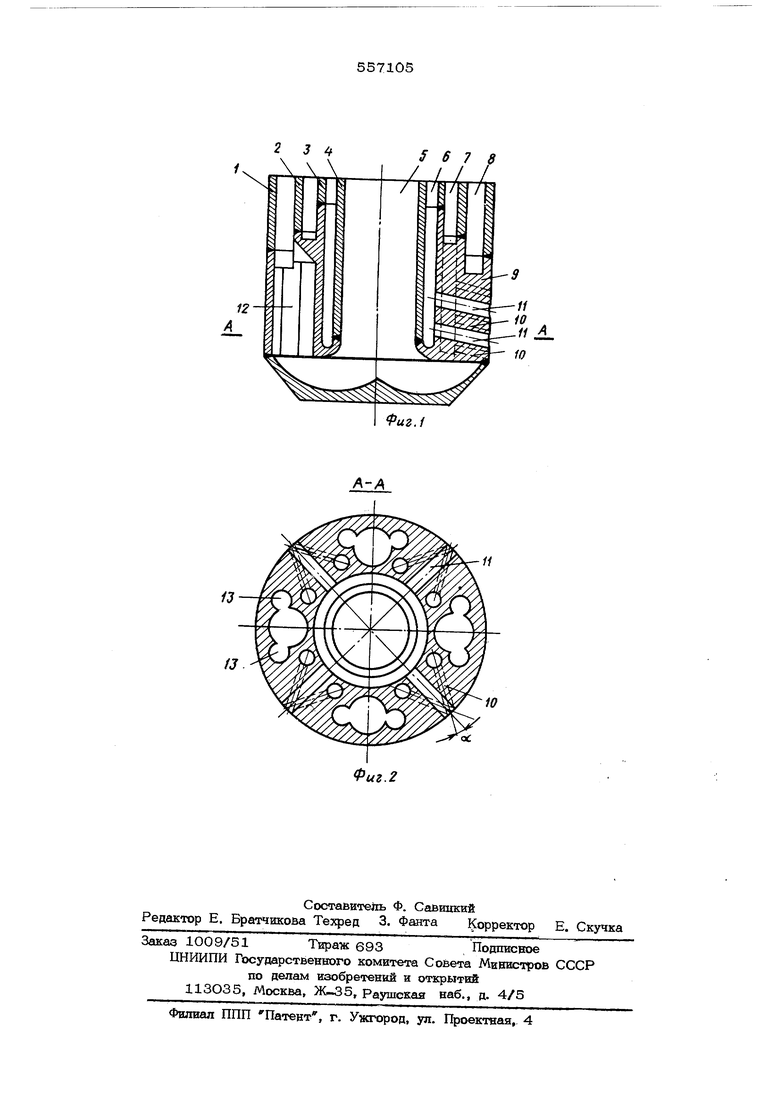

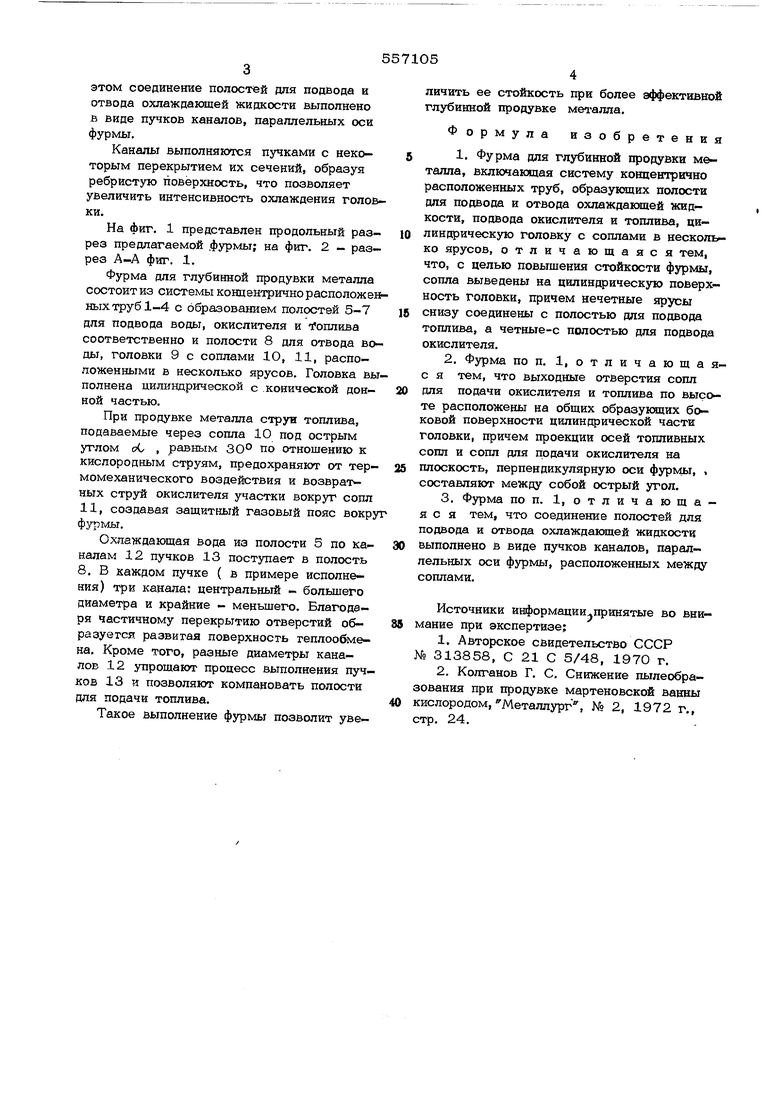

На фиг, 1 представлен продольный разрез предлагаемой фурмы; на фиг, 2 - разрез А-А фиг, 1,

Фурма для глубинной продувки металла состоит из системы концентричнорасположезе ных труб 1-4 с образованием полостей 5-7 для подвода воды, окислителя и тСоплива соответственно и полости 8 для отвода воды, головки 9 с соплами 1О, 11, расположенными в несколько ярусов. Головка выполнена цилиндрической с .конической донной частью,

При продувке металла струи топлива, подаваемые через сопла 10 под острым углом рС , равным ЗО° по отношению к кислородным струям, предохраняют от термомеханического воздействия и возвратных струй окислителя участки вокруг сопл 11, создавая защитный газовый пояс вокру фургльг,

Охлаждающая вода из полости 5 по каналам 12 пучков 13 поступает в полость 8. В каждом пучке ( в примере исполнения) три канала; центральный - большего диаметра и крайние - меньшего. Благодаря частичному перекрытию отверстий образуется развитая поверхность теплообмена. Кроме того, разные диаметры каналов 12 упрощают процесс выполнения пучков 13 и позволяют компановать полости для подачи топлива.

Такое выполнение фурмы позволит увеличить ее стойкость при более эффективной глубинной продувке металла.

Формула изобретения

1, Фурма для глубинной продувки металла, включающая систему концевтрично расположенных труб, образующих полости для подвода и отвода охлаждающей жидкости, подвода окислителя и топлива, цилиндрическую головку с соплами в нескол ко ярусов, отличающаяся тем, что, с целью повышения стойкости фурмы, сопла выведены на цилиндрическую поверхность головки, причем нечетные ярусы снизу соединены с полостью для подвода топлива, а четные-с полостью для подвода окислителя,

2,Фурма по п, 1, о т л и ч а ю щ а яс я тем, что выходные отверстия сопл для подачи окислителя и топлива по высоте расположены на общих образующих боковой поверхности цилиндрической части

головки, причем проекции осей топливных сопл и сопл для подачи окислителя на плоскость, перпендикулярную оси фурмьг, составляют между собой острый угол.

3,Фурма поп, 1, отличающаяся тем, что соединение полостей для подвода и отвода охлаждающей жидкости выполнено в виде пучков каналов, параллельных оси фурмы, расположенных между соплами.

Источники информации принятые во внимание при экспертизе;

1.Авторское свидетельство СССР № 313858, С 21 С 5/48, 1970 г,

2,Колганов Г, С, Снижение пылеобразования при продувке мартеновской ванны кислородом, Металлург , № 2, 1972 г., стр, 24,

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1990 |

|

SU1803430A1 |

| Фурма для донной продувкиМЕТАллА | 1979 |

|

SU808540A1 |

| Топливокислородная фурма | 1979 |

|

SU863658A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Фурма | 1983 |

|

SU1127909A1 |

| Фурма | 1978 |

|

SU779402A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Фурма для продувки металла газокислородной смесью | 1977 |

|

SU672216A1 |

| Газокислородная фурма | 1980 |

|

SU939566A1 |

/J

а

iO

Фиг.2

Авторы

Даты

1977-05-05—Публикация

1973-02-14—Подача