1

Изобретение отиосится к области получения пленкообразователя для отделки кожи.

Известны способы получения эмульсионных пленкообразователей для отделки кожи при взаимодействии различных акриловых мономеров с другими виниловыми мономерами, позволяющие получать пленкообразователи с определенными свойствами: загущающиеся щелочами 1, с повыщенной адгезией 2, морозостойкостью 3, с повышенной термои водостойкостью 4, стабильностью 5.

Известны также способы получения эмульсионных пленкообразователей с улучщенными пленкообразующими и механическими свойствами 6, 7.

Однако описанный в 7 «Способ получения полимерных пленкообразователей не позволяет получать пленкообразователи, пригодные для отделки кож и, ввиду очень низкой эластичности пленок, обладающих относительным удлинением 90-400% 6, позволяет получить эмульсионные пленкообразователи с улучщенной эластичностью - удлинением при разрыве до 890%.

Однако наличие в составе сополимера амида метакриловой кислоты снижает эластичность пленок при пониженных температурах- удлинение при (-20) °С - 266%, что приводит к снижению морозостойкости. Кроме того.

до сих пор отсутствует промыщленное производство амида метакрпловой клслоты.

Известно получение покрытий по коже, на основе сополимера метилакрилата (МА), бутилакрилата (БА) и акриловой (АК) или метакриловой кислот (МАК), полученного эмульсионной полимеризацией при одновременном введении всех компонентов 8.

Однако физико-механические свойства иленок, термостойкость и морозостойкость покрытий не описаны.

Существует промыщленное производство эмульсиоиного пленкообразователя для отделки колч; МБМ-3 на основе метилакрилата, бутилакрилата и метакриловой кислоты при постепенной, равномерной дозировке смеси мономеров 9.

Синтез пленкообразователя МБМ-3 в промышленности осуществляют следующим образом.

В реактор загружают воду из расчета соотношения мономерной и водной фаз 1:1,5 и нагревают до 78-80°С, загружают первую порцию инициатора-персульфата аммония 60% от общего количества его и равномерно дозируют смесь мономеров МА : БА : МАК 62:35:3 с эмульгатором С-10 в течение 2-2,5 ч. После слива 50% смеси мономеров вводят вторую порцию инициатора, продолжая дозировать смесь мономсрои. По окончании дозировки смеси загрзжают третью порцию инициатора и выдерживают реакционную смесь в течение 49-6С мин. Полученный по описанному способу пленкообразователь МБАЛ-3 имеет ряд положительных качеств: сообщает покрытиям морозостойкость, позволяет повысить их устойчивость к многократному изгибу. Но вместе с этим в процессе эксплуатации выяснилось, что пленкообразователь МБМ-3 не обладает свойством универсальности, имеет низкие физико-механические свойства: удлинение более 2000%, предел прочности при разрыве 100-150 кг/см обладает липкостью, что приводит к получению покрытий с низкой термостойкостью 70-ЭО С, а это является отрицательным технологическим фактором при прессовании покрытий на коже. STJLM обусловливается применение пленкообразователя МБМ-З в сочетании с другими эмульсионными сополимерами. Кроме того, покрытия на основе эмульсионного иленкообразователя МБМ-3 имеют низкую устойчивость к трению па мокрой коже. Цель изобретения - улучшение физико-механических свойств пленкообразователя. Цель достигается тем, что проводят полимеризацию метилакрилата до полной конверсии мономера с последующей полимеризацией в среде полученного полимера смеси бутилакрилата и метакриловой кислоты. При этом вначале процесс осуществляют при загрузке мономера путем постепенного дозирования в течение 40- 90 мин, при 75-80°С и выдержке в течение 20-;30 мин, затем осуществляют сополимеризацию при одновременной или постепенной загрузке оставшихся мономеров. Пример 1. В реактор, снабженный мешалкой, обратным холодильником, термометром и дозировочными воронками, помещают 150 вес. ч. воды, нагревают до 80°С, добавляют 0,032 вес. ч. персульфата аммония и дозируют 62 вес. ч. метилакрилата (МА) с 2,48 вес. ч. эмульгатора С-10 в течение 60 мии, полимеризуя до 100%-ной конверсии мономера, через 30 мин и 60 мин от начала дозирования

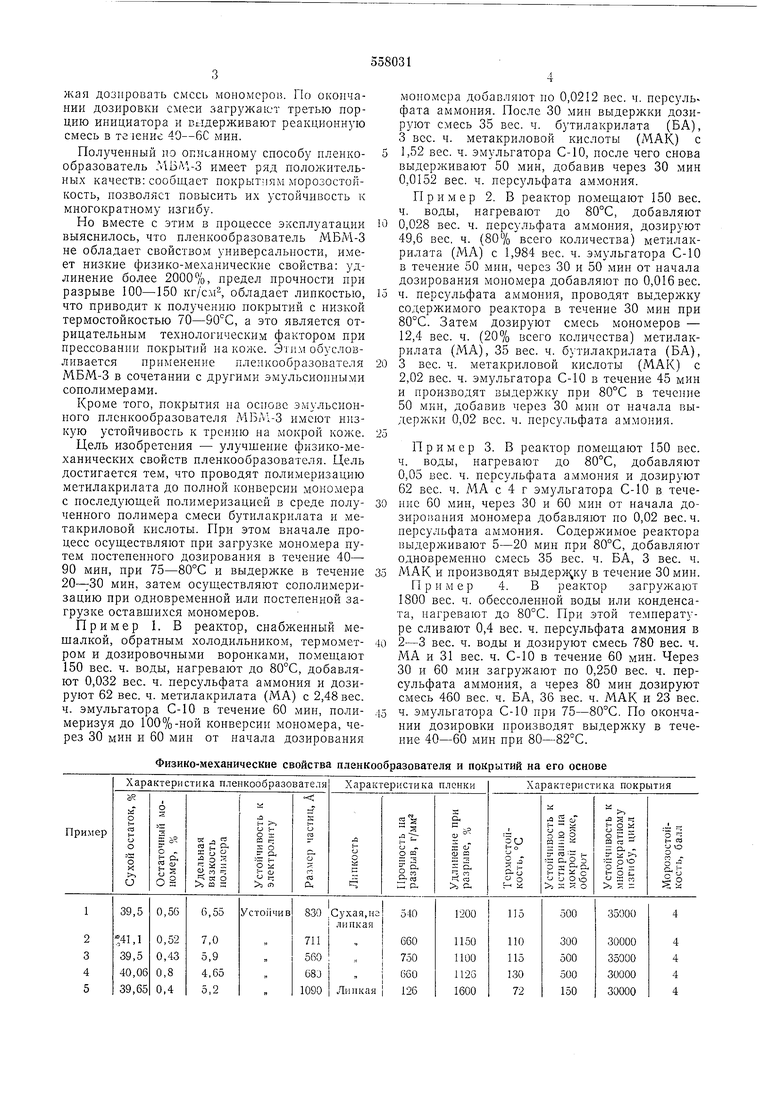

Физико-механические свойства пленкообразователя и покрытий на его основе мономера добавляют по 0,0212 вес. ч. персуль фата аммоиия. После 30 мин выдержки дозируют смесь 35 вес. ч. бутилакрилата (БА), 3 вес. ч. метакриловой кислоты (МАК) с 1,52 вес. ч. эмульгатора С-10, после чего снова выдерживают 50 мин, добавив через 30 мин 0,0152 вес. ч. персульфата аммония. Пример 2. В реактор помещают 150 вес. ч. воды, нагревают до 80°С, добавляют 0,028 вес. ч. персульфата аммония, дозируют 49,6 вес. ч. (80% всего количества) метилакрилата (МА) с 1,984 вес. ч. эмульгатора С-10 в течение 50 мии, через 30 и 50 .мин от начала дозирования мономера добавляют но 0,016 вес. ч. персульфата аммония, проводят выдержку содержимого реактора в течение 30 мин при 80°С. Затем дозируют смесь мономеров - 12,4 вес. ч. (20% всего количества) метилакрилата (МА), 35 вес. ч. бутилакрилата (ЬА), 3 вес. ч. метакриловой кислоты (МАК) с 2,02 вес. ч. эмульгатора С-10 в течение 45 мин и производят выдержку при 80°С в течение 50 мин, добавив через 30 мин от начала выдержки 0,02 вес. ч. нерсульфата аммония. Пример 3. В реактор иомещают 150 вес. ч. воды, нагревают до 80°С, добавляют 0,05 вес. ч. персульфата аммония и дозируют 62 вес. ч. МА с 4 г эмульгатора С-10 в течение 60 мин, через 30 и 60 мин от начала дозир01 ания мономера добавляют по 0,02 вес. ч. персульфата аммония. Содержимое реактора Быдерл ;ивают 5-20 мин при 80°С, добавляют одновременно смесь 35 вес. ч. БА, 3 вес. ч. МАК и производят выдерлу :у в течение 30 мин. Пример 4. В реактор загружают 1800 вес. ч. обессоленной воды или конденсата, нагревают до 80°С. При этой темнературе сливают 0,4 вес. ч. персульфата аммония в 2-3 вес. ч. воды и дозируют смесь 780 вес. ч. МА и 31 вес. ч. С-10 в течение 60 мин. Через 30 и 60 мин загружают по 0,250 вес. ч. персульфата аммония, а через 80 мин дозируют смесь 460 вес. ч. БА, 36 вес. ч. МАК и 23 вес. ч. эмзльгатора С-10 нри 75-80°С. По окончании дозировки ироизводят выдержку в течение 40-60 мин при 80-82°С.

Пример 5. Получение пленкообразователя известным методом.

В реактор помещают 150 вес. ч. воды, производят нагрев до 80°С, добавляют 0,0684 вес. ч. персульфата аммония и дозируют смесь мономеров, вес. ч.: МА 62, БА 35, МАК 3, эмульгатора С-10 2,2, в течение 120 мин. Через 60 мин добавляют 0,0268 вес. ч. персульфата аммония, продолжают дозирование смеси мономеров. По окончании дозирования загружают 0,0268 вес. ч. персульфата аммония и производят выдержку в течение 30 мин при 80°С.

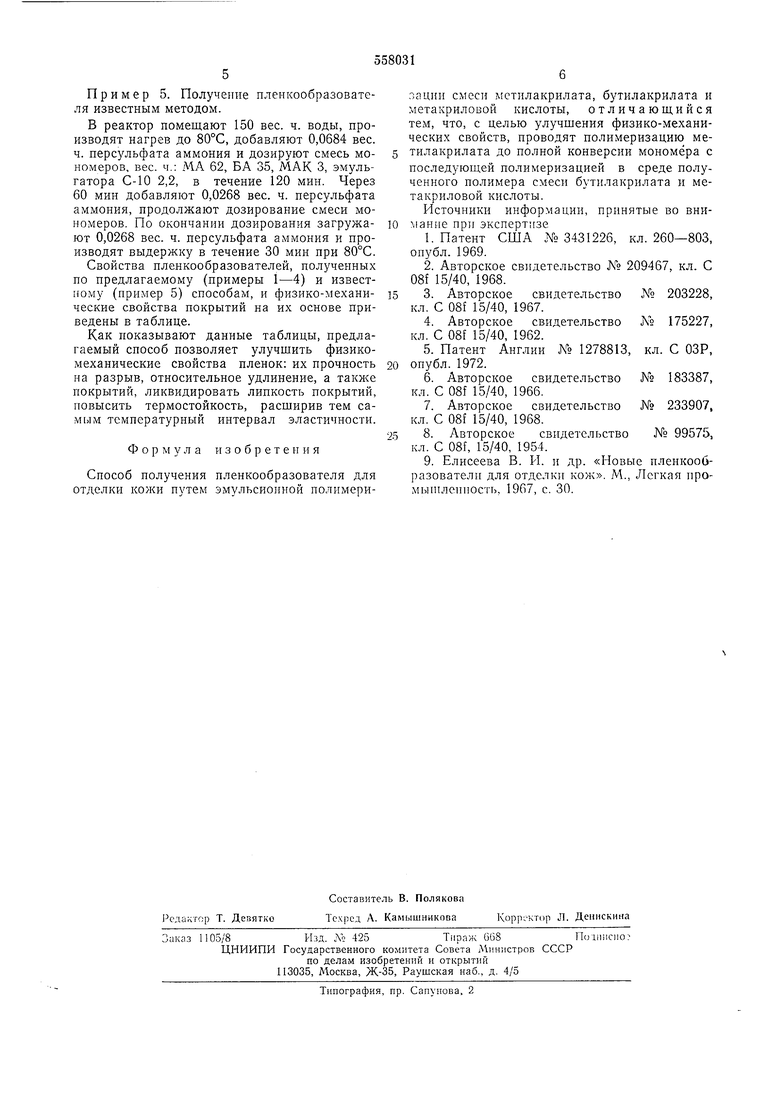

Свойства пленкообразователей, полученных но предлагаемому (примеры 1-4) и известному (нример 5) способам, и физико-механические свойства покрытий на их основе приведены в таблице.

Как показывают данные таблицы, предлагаемый способ позволяет улучшить физикомеханические свойства пленок: их прочность на разрыв, относительное удлинение, а также покрытий, ликвидировать липкость покрытий, повысить термостойкость, расширив тем самьтм температурный интервал эластичности.

Формула изобретения

Способ получения пленкообразователя для отделки кожи путем эмульсионной полимерила ции смеси мстплакрилата, бутилакрилата и метакриловой кислоты, отличающийся тем, что, с целью улучшения физико-механических свойств, проводят полимеризацию метилакрилата до полной конверсии мономера с последующей полимеризацией в среде полученного нолимера смеси бутилакрилата и метакриловой кислоты.

Источники информации, принятые во вниманне нрн экспертизе

1.Патент США № 3431226, кл. 260-803, онубл. 1969.

2.Авторское свидетельство N° 209467, кл. С 08f 15/40, 1968.

3. Авторское свидетельство N° 203228, кл. С 08f 15/40, 1967.

4.Авторское свидетельство N° 175227, кл. С 08f 15/40, 1962.

5.Патент Англии № 1278813, кл. С ОЗР, онубл.1972.

6.Авторское свидетельство № 183387, кл. С 08f 15/40, 1966.

7.Авторское свидетельство № 233907, кл. С 08f 15/40, 1968.

8. Авторское свидетельство № 99575, кл. С 08f, 15/40, 1954.

9. Елисеева В. И. п др. «Новые пленкообразователн для отделкн кож. М., Легкая промышленность, 1967, с. 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения акрилатных латексов | 1975 |

|

SU530888A1 |

| Состав для протитки облагороженных кож | 1977 |

|

SU690077A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ (СО)ПОЛИМЕРОВ | 1995 |

|

RU2076109C1 |

| Способ получения структурированныхплЕНКООбРАзОВАТЕлЕй | 1979 |

|

SU821447A1 |

| ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ МАТЕРИАЛА ТИПА ИСКУССТВЕННОЙ КОЖИ | 1990 |

|

RU2081226C1 |

| СПОСОБ ПОКРЫВНОГО КРАШЕНИЯ КОЖ | 1996 |

|

RU2100442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ АКРИЛОВОГО СОПОЛИМЕРА ДЛЯ КЛЕЕВ, ЧУВСТВИТЕЛЬНЫХ К ДАВЛЕНИЮ | 2006 |

|

RU2315062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ (СО)ПОЛИМЕРОВ | 2002 |

|

RU2223280C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ КЛЕЕНОГО НЕТКАНОГО ПОЛОТНА | 1991 |

|

RU2026322C1 |

| Способ получения водных дисперсий | 1982 |

|

SU1035033A1 |

Авторы

Даты

1977-05-15—Публикация

1976-03-01—Подача