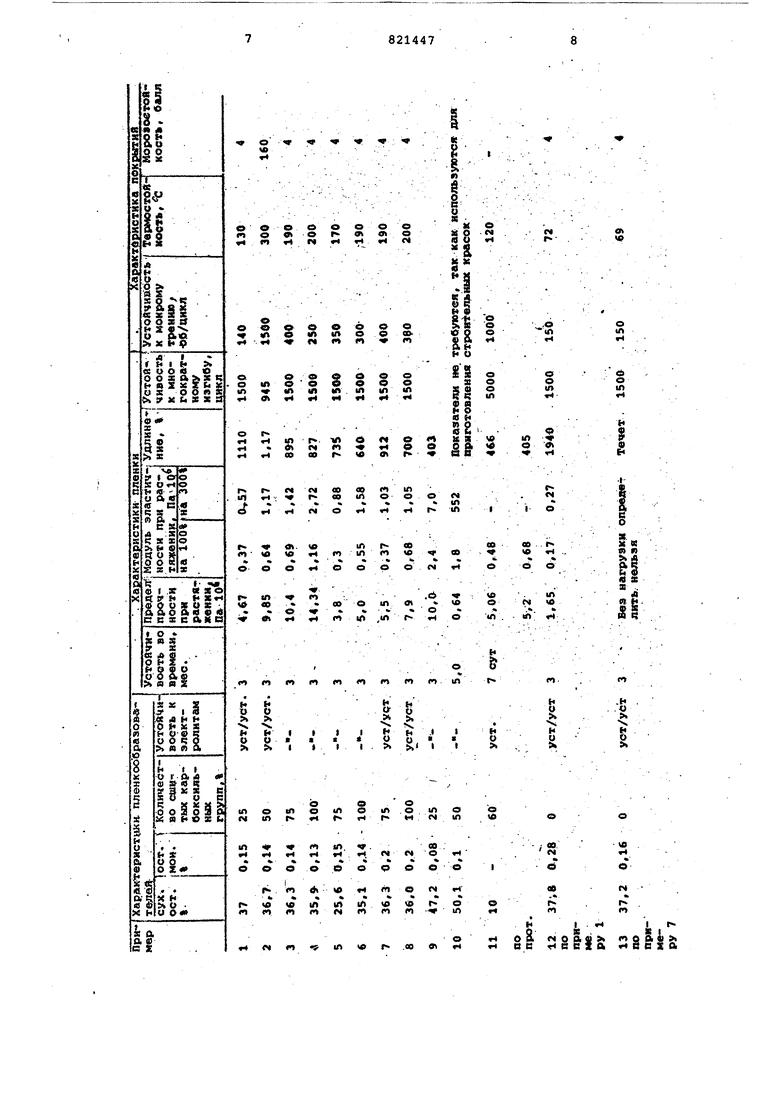

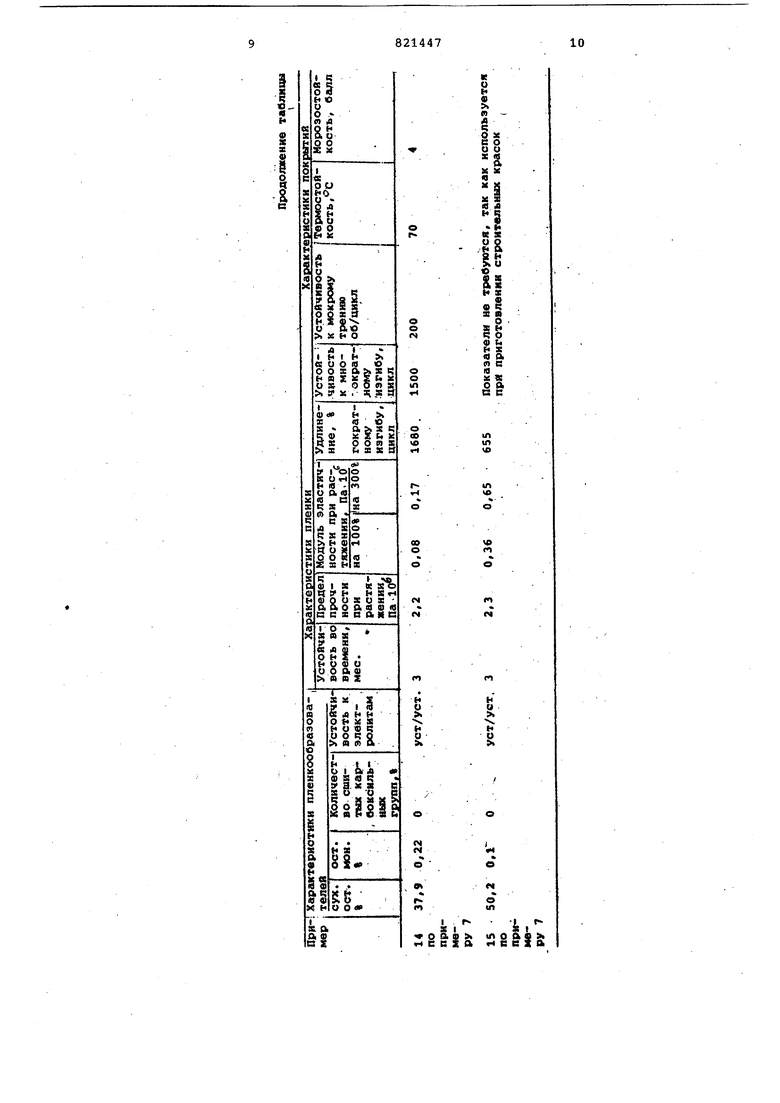

содержания карбоксильных групп, а э снижает термостойкость с 250-260°С до 95-125 с. Кроме того, введение а миака для достижения стабильности н всегда дает положительные результат так как при этом эмульсия сильно за гущается, а процесс стабилизации трудно поддается контролю. В связи с этим для стабилизации латексавводят органоводные растворы поверхностно-активных веществ, так называемых пенетраторов. Повышая -стабильность, пенетраторы сущес венно влияют на прочностные характеристики пленкообразователей, заметно снижая их 7 . Цель изобретения - получение стабильного структурированного карб ксилсодержащего пленкообразователя 83 Основе Смет)акрилатов с повышенн ми термостойкостью и физико-механическими свойствами. Указанная цель достигается тем, что в способе получения структуриро ванных пленкообразователей путем эмульсионной полимеризации смеси ал кил (мет)акрилатов.с метакриловой кислотой в присутствии эмульгатора и инициатора с последующей обработкой полученного продукта структурирукяцим агентом, в качестве структурирующего агента используют водный раствор комплексной соли цинка (цин аммонийкарбонат) общей формулы Zn (NN5)4 ICQ из расчета 16-33 г-ио на Zn на 1 моль кислоты. Ионы цинка реагируют с карбоксил ными группс1ми сополимера и вызывают структурирование (сшивку) полимерны цепей на стадии формирования пленки при комнатных условиях. Комплексную сол вводят из расче та 16-33 г-иона Zn на 1 г-моль карб новой кислоты, обеспечивающем связывание (.сшивку7 карбоксильных груп в пределах 50-100%, что позволяет регулировать свойства и получать пленкообразователи/с заданными термомеханнческими характеристиками: напряжение при разрыве пленки возрастает с 5,06- Ю до 14,3-- 1С, , а термостойкость - от 120 до 200°С. При этом пленкообразователи не теря ют своей стабильности в течение 3-х месяцев. Нижеследующие примеры иллюстрируют предлагаемый способ получения Структурированных пленкообразователей. Пример 1. Получение комплексной соли. В реактор, снабженный мешалкой, загружают следующие компоненты, вес.4.: Водаб 5 Углекислый аммоний 12 Водный раствор аммиака 28 Окись цинка8 Содержимое реактора вьщерживают при перемешивании в течение часа в условиях комнатной температуры до образования прозрачного раствора.Полученный раствор комплексной соли имеет концентрацию ионов цинка в пределах 6-6,4%. Получение структурированного пленкообразователя. В реактор наливают 140 вес.ч. дистиллированной или обессоленной воды и нагревают ее до 78-80°С, а затем загружают 0,06 вес.ч. персульфата аммония в 6 вес.ч. воды и равномерно дозируют смесь при следующем соотношении ингредиентов, вес.ч.: Метилакрилат62 Бутилакрилат35 Метакриловая кислоту 3 Эмульгатор С-102 в течение 2-2,5 часов. После слива 50% мономерной смеси и по окончании слива загружают по 0,02 вес.ч. персульфата аммония в 2 вес.ч. воды. После загрузки последней порции персульфата производят выдержку при 7880 С в течение 30-40 мин. Содержимое реактора охлаждают до 20-30 С и при перемешивании вводят 4,025 вес.ч. ранее полученного раствора соли (8 г-ионов Zn на 1 моль кислоты; степень сшивки карбоксильных групп 25%). , П р и м е. р 2. Получение веществ осущестйляют, как и в примере 1, однако структурирующий агент вводят в :количестве 8,658 вес.ч. (16 г-ионов Zn на 1 моль кисло ы; степень сшивки карбоксильных групп 50%). Пример 3. Получение веществ осуществляют, как ив примере 1, однако структурирующий агент вводят в количестве 12,7 вес.ч. (24 г-ионов Zn на 1 моль кислоты; 75%-ная степень сливки карбоксильных групп). Пример 4.. Получение веществ осуществляют, как и в примере 1, однако структурирующий агент добавляют в количестве 16,1 вес.ч. (33 г-ионов Zn на 1 моль кислоты; 100%-ная степень сшивки карбоксильных групп). Полученные в примерах 1-4 структурированные пленкообразователи используют для отделки кожи. Свойства пленкообразователей, пленок и покрытий на их основе приведены в таблице. Пример 5. В реактор наливают 140 вес.ч. воды и нагревают ее до 78-80 С, а затем загружают 0,1 вес.ч. персульфата аммония в 6 вес.ч. воды и равномерно дозируют смесь при следующем соотношении ингредиентов, вес.ч.: Этилакрилат 60 Вутилакрилат 40 Метакриловая кислота 3 Эмульгатор С-10 3,1 В течение 2-2,5 ч. После слива 50% смеси и по окончании слива загружают по 0,025 вес.ч. персульфата аммония в 2 вес.ч. воды. После загрузки последней порции персульфата производят выдержку при TS-SO C в течение 30-40 мин, охлаждают и вводят при перемешивании 12,7 вес.ч. раствора соли Х24 г-ионов Zn на 1 моль кислоты; степень сшивки карбоксильных групп 75%) . Пример 6. Получение веществ осуществляют, как и в примере 9, однако структурирующий агент берут в количестве 16,1 вес.ч. (33 г-ионов Zn на 1 моль кислоты.} 100%-ная степень сшивки карбоксильных групп) Структурированные пленкообразователи, полученные в примерах 5 и 6, используют при отделке кожи. Характеристики пленкообразователей и пле нок приведены в таблице. Пример 7. В реактор налива ют 140 вес.ч. воды и нагревгиот ее д 78-80 С, а затем загружают 0,1 вес.ч персульфата аммония в б вес.ч. воды и равномерно дозируют смесь при сле д укнцем соотношении ингредиентов, вес .-ч.: Этилакрилат 80 . Метилметакрилат 20 Метакриловая кислота v 3 Эмульгатор С-10 2,06 в течение 2-2,5 ч. После слива 50% смеси и по окончании слива загружаю по 0,025 вес.ч. персульфата аммония в 2 вес.ч. воды. После загрузки последней порции персульфата производят вьвдержку при 78-бОс в течение 30-40 мин и охлаждают до 20-30 Затем при перемешивании вводят 12,7 вес.ч. раствора соли (24 г-иона Zn на 1 моль кислоты; 75%-ная ст пень сшивки карбоксильных групп). Пример 8. Получение вещест осуществляют, как и в примере 7, од нако структурирующий агент берут в количестве 16,1 вес.ч. (33 г-ионов Zn на 1 моль кислоты; 100%-ная степень сшивки карбоксильных групп). Пример 9. В реактор наливают 90 вес.ч. воды и нагревают ее до 78-80с, а затем загружают 0,2 вес.ч. персульфата аммония в 6 вес.ч. воды и равномерно дозируют смесь при следующем соотношении ингредиентов, вес.ч.: Бутилакрилат55 Метилметакрилат 40 Метакриловая кислота 5 Эмульгатор С-10 4 в течение 2-2,5 ч. После слива 50% смеси и по окончании слива загружают по 0,05 вес.ч. персульфата аммония в 2 вес.ч. воды. После загрузки последней порции персульфата аммония производят йыдержку при 78-80 С в течение 30-40 мин. Затем охлаждают до ,20-ЗО С и при перемешивании вводят . ь,7 вес.ч. полученного раствора соли цинка (8 г-ионов Zn на 1 моль кислоты; 25%-ная степень сшивки карбоксильных групп). Пример 10. Получение веществ осуществляют, как и в примере 5, однако структурирующий агент вводят в количестве 13,4 вес.ч. (16 г-ионов Zn на 1 моль кислоты; 50%-ная степень сшивки карбоксильных групп). Структурированные пленкообразователи, полученные в примерах 9 и 10, могут использоваться для приготовления красок по дереву, бетону, бумаге и штукатурке. Характеристики пленкообразователей и пленок представлены в таблице. В таблице приведены термомеханические свойства структурированных пленкообразователей, полученных по предлагаемому и известному (прото тип1 способам, а также данные в от;с тствии структурирующего агента.

о о о о о о «to г- 9t «по

О

4 М «Н г4 «Н d

т

о ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразователя для отделки кожи | 1976 |

|

SU558031A1 |

| Способ регулирования процесса свободно-радикальной полимеризации виниловых мономеров | 1974 |

|

SU496286A1 |

| Способ получения концентрированных акриловых латексов | 1973 |

|

SU478839A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| Способ получения акрилатных латексов | 1975 |

|

SU530888A1 |

| КАТИОННЫЕ ПОЛИМЕРЫ ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ, ПОЛУЧЕННЫЕ РЕАКЦИЕЙ СШИВКИ ПОСЛЕ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2325403C2 |

| Способ получения пленкообразователей | 1980 |

|

SU952855A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| ВОДОРАСТВОРИМЫЕ СШИВАЕМЫЕ ЗАЩИТНЫЕ КОЛЛОИДЫ, СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ВОДНЫХ ДИСПЕРСИЙ ПОЛИМЕРОВ, ВОДНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ И РЕДИСПЕРГИРУЕМЫЕ В ВОДЕ КОМПОЗИЦИИ ПОЛИМЕРНЫХ ПОРОШКОВ | 1997 |

|

RU2171813C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ ВИНИЛОВЫХ ПОЛИМЕРОВ | 2012 |

|

RU2609010C2 |

( чг d. и П «в «0 Ч

го

о

г «п б «о

00

о о

in р

in

(Ч

in «.

«.

ш «ч

W 1Л

«п л

|Л

«ч тЧ Гs«

1

00

«о

о ч

п п

« т

т4о

« S

S .

.о«

л

VO

in «в

N

о«

о

|ё

«о«

л

и г;

г- но

ш

о о ш

о in

о

«о

W N t

00 о

00.

W

«ч о

fSI

«4

«

оМ

N

1

«

г

1 р

лг

«

I

8Н

о

ga

М о а I

W

ч

.00

г4 в е ;

H

и

1

г.0 .

в i a Таким образом, данные таблицы показывают, 4to получение согласно изобретению структурированных пленкообразователей при степени сшивки 50% и выше позволяет увеличить напряжение при разрыве пленок в 2-3 ра за, при этом модули эластичности при 100 и 300%-ном растяжении остаются без изменения для 50 и 75%-ной сшивки карбоксильных групп и возрастают в 2 раза при 100%-ной сшивке карбоксильных групп, а термостойкост повышается от 120 до . Кроме того, сохраняется стабильность пленкообразователя во времени и к введению электролитов. Формула изобретения Способ получения структурированны пленкообразователей эмульсионной полимеризацией смеси алкил(мет7акрилатов с метакриловой кислотой в присутствии эмульгатора и инициатора с последующей обработкой полученного продукта структурирующим агентом, отличающийся тем, что, с целью улучшения термостойкости и физико-механических свойств покрытий в качестве структурирующего агента используют водньШ раствор комплексной соли цинка общей формулы Zn (ННз )/( СОз из расчета 16-33 г-иона Zn на 1 моль кислоты. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 120В075, кл. 39 С 25/01, опублик. 1966. 2.Авторское свидетельство СССР № 140038, кл. 1508 Р 1/52, 1961. 3.Патент Японии № 13871, кл. 2 (З 51 (326}, опублик. 1974. 4.Авторское свидетельство СССР № 558031, кл. С 08 F 220/14, 1976. 5. Известия высших учебных заведений. Технология легкой промышленности, 1977, I 2, с. 15-17. 6.Ларкина Г. А. и др. Исследования процесса взаимодействия соединений хрома с карбоксильными группами акриловых .эмульсионных полимеров. Научно-исследовательские труды. М., Легкая индустрия, 1972, 40, с. 73-80 (прототип). 7.Ферапонтова 3. С. и др. Термомеханические и пленкообразующие свойства акриловых сополимеров, структурированных основной солью хрома. Научно-исследовательские труды. М., Легкая индустрия, 1975, 2, с. 37-48.

Авторы

Даты

1981-04-15—Публикация

1979-07-10—Подача