Изобретение относятся к области обработки металлов давлением и может быть кспользовано в нкструмвнтально-штамповом производстве, в частности при изготовлении сборных формовочных матриц.5

Иавестен способ изготовления биметаллических штампов, заключающийся в нагреве заготовки, собранной из материалов ос- ВОВЫ, плакирующего слоя и промежуточной прокладки, до температуры пластической, 10 деформации плакирующего слоя (115О1200 0 осадке, штамповке, закалке с тем пвратуры штамповки и отпуске в режиме, соответствующем марке основного металла,

Способ обеспечивает повышенна служеб- |5 ных свойств плакирующего материала, однако

| он требует применения массивных мастер-штам.- пов, поскольку при открытом выдавливании гравюры мастер-пуансоном она распльгоае- ся. Кроме того, для этого способа харак- JQ терно неравномерное распределение в штам- повой поковке пластических деформаций, что приводит к возникновению высоких остаточных напряжений, возрастающих при

последуюшей закалке вследствие значитель- 25

ной разницы температур вьшавливания и начала мартенснтнеях превращения ajroTQнита. Эти остаточные напряженна понижают конструктивную прочность, штампяв.

Известен также способ обработки бимеTannH4fX3KHx штампов объемной штамповки, включающий нагрев плакврсжанвой ааготов- ки до температуры пластической деформаонн плакирующего слоя, предварительную штамповку, охлаждение до температуры отнс сительной устойчивости аустенита плакирую щего слей, выдержку для преврашенкя аус- тенита основного металла в перлит, окончат тельную штамповку для формообраэ1жання гравюры, закалку с температуры штамповки и отпуск в режиме оснсвного металла.

Этот способ позволяет использовать при изготовлении штампов открытое выдавливание гравюры мастер-пуаксонсж без снижения качества ее воспроизведения и обеспечивает, кроме того, высокую точность исполнения гравюры. Однако при изготовлении штакшов с глубокими и узкими ручьями с плакирующим слоем из труднодеформируемого материала к ачество воепроизведения выдавкяааемой граБюрьл оказывается все те неуяовлечворитальтз.п-л. Зто обусловлено ведостаточной твердостььо основы штампгЗд выполняемой обычно из HSS копагнровапной ст&па, приобретающей до в.ьща;елкваниэ гравзоры структуру перлита. Кроме TOrOj способ слся-кеНэ посколыт.у тре бует пре.цзарЕгге гьной: к окончательной штамИОЗКй.

Целью кзобре-теная яалнется .це качества воспройзведеийя гравюр со слож-. EibiM контуром путем прияаиия основе по--«вышвЕШои твердости а упрощения процесса формообразования гравюры.

Для ИТОГО по предлагаемому способу е6рд6;;гкп 6;iTviuTajjj:iHjecKHX пКаьЯЮВг ВЕШочающеглу нагрев ааготойки сос-гоящей tsa оснозы п ппйкнрукщаго с/шя; до Teivins-са.яайгденкэ дэ тенпоратурьз етпюситольиой устоиййзосзи аустенкта пла;-ару: ощего спой пластпчаскуш деформацию для фоомообразогван1 Я гравюры, вакапку с температурь; пластической дефсрмацпк к отпуск в режиме осЕСЭкого метоплси перед нагревом заготоз-ку сзакаяиваюг и подогиавают до шмперй урЫ разной температура с-тиоснтельной устой- чцвссти аустагпгта isnaiaspyrouiero слоя при сжлаидецнИ; а пзграз до темперЗгуры аус fevuiseiniK прОг-шзодят на глубину ппеккрзаощвг о слоя.

Сущассть предйагаел ого спс-соЗа :iC::iC - шетоя чеOTGKом.

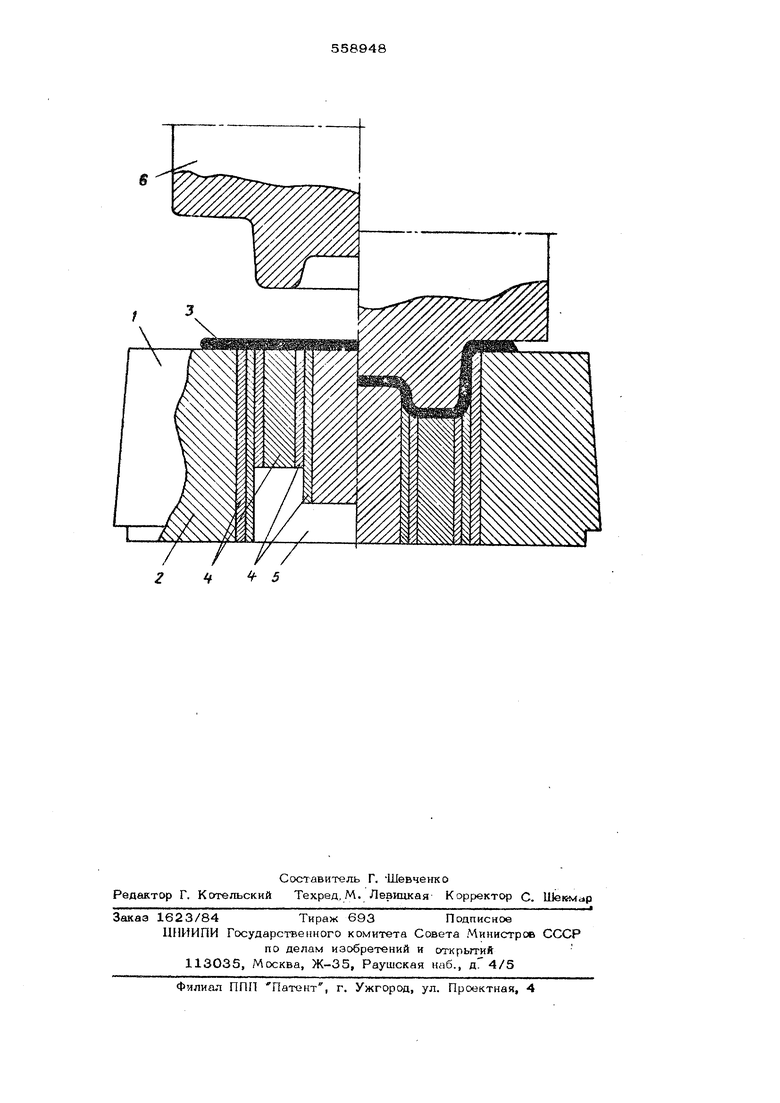

Сборная за,г тоЕка 1 состоьгг кз осиовы 2, пйш юующйго слоя 3 образуемого например электропаплавкой, и вставок 4, Бстав; и 4 верлд-знмн концами скреплены с плак1фу:. cnoGf-f 3j а типкнимн концами образуют с оо овак1те;и загзтСБК ; полость БЭ кокфигураапп которой обратнй рельефу Бьздав.ливаамой гравюры, MacTep-iiyaiiCOH 6 показав в ис:-,,едном {слезг;} к копечком положениях.

Прсдлс:Гиемь5й способ ссушествлгяот сяедующим оброзо;.л.

C6op:iyjG saroTOEKys вьполкониую,, ;:ignpK- мер; иа ствлей 40Х (асяова; встг;шсй} п 4С)ХСФМ (Елаккрующий слйй) a.rrfiesajor

до TSivrnOpGTypbi .Э..Г{ , IJjU

зака/йшают s ;-ласлй п подогрозаст до тампературы, ратзной температур стпюсктелЬ После этого производят индукционный нагрев плакирующего слоя для ауствниааЦ1Ш материала {920-950 С), а затем заготовку охлажда. до температуры подогрева (5ОО-5500С) и производят вьщавлйвание фигуры на участке расположения вставок.

Поскольку вставки связаныМвжду собой через плакирующий слой, то под воа- действием .мастер-пуансона они свободно перемещакугся йЬ соприксюнсшения с баадаой плоскостью приспособления, на котором уста« навливают заготовку. Это снижает усилие . деформации и содействует формообраэгааа- ншо гравюры изделия. Затем поковку закал{шают в масле и незамедлительно подвергают отпуску в режиме материала основы и вставок. После этого нижние концы вставок. оплавля.ют для ссёдйненйямеж- ду собой и с основой и заготовку передают на зачистку.

Использование описанного способа поэвопяет сократить сроки 1 ехнологичес1кой под roT-OBKKs повысить готовность штамповых поковок и тем самым расширить сферу применения горячего выдавливания в производстве .штамповых изделий.

Формула изобретения

Способ обработки биметаллических

штампов, преимущественно сборных, включающий нагрев заготовки до температуры аустенизации плакирующего слоя, охлаждение до температуры- относительной устой-

чивости аустенита плакирующего слоя, пластическу.ю деформапюо для формообразоваьня гравюры, закашсу с этой температурь и отпуск в режиме материала основы, о г л и ч а ю щ и и с -Я тем, что, с

целые повышения качества воспроизведения грав.юры с пространственно сложными формамиа ваго-товку штампа предварительно йодвергают закалке п подогреву до темпе- ратурЫг равной температуре относительной

устойчгшостн аустенита материала плакирующего опоя при охлаждении, а нагрев до тем эратуры аустекизахши осуществляют на глубняу плакирующего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU1315492A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

Авторы

Даты

1977-05-25—Публикация

1975-12-08—Подача