I

Изобретение отноеится к области обработки металлов давленнем и может быть использсваио нрн изготовлении штампов для объемной штамповки.

Известен способ изготовления биметаллических штампов для объемной штамповки, включающий нагрей заготовки, собранной из основного, :ла -сируюш,его и нромежуточного материалов, до температуры нластической деформации илакнруюшего материала, осадку li штамповку для сваривания частей заготовки н формообразования гравюры, закалку с этой темнературы | отпуск 1.

Недостатком известного ег.особа являетея то, что нри изготовлении штамнов с пространственно сложной гравюрой необходимо применять для достижения высокого качества воспроизведения гравюры высокие давления. Это сопряжено с иснользованием массивных машин повышенной мощности.

Известен также способ получения составных стальных поковок для штамновых вкладышей с нлакированной гравюрой, при котором плакирозанную заготовку вставки устанавливают в подогретую заготовку основания и подвергают горячей объемной штамновке, образуя гравюру и соединяя вставку (и частично основание) со стержневыми армируюпд,ими элементами, охлаж9

дают вставку до темнературы относительной устойчнвостн аустенита плакируюндего слоя, нроизводят новторную штамповку, окончательно соединяя вставку и ар.мируюш,ие элементы с основанием поковки, выдерж ваюг riOKOBuy для нревраш,ения аустенита основания, производят ка.чнбровку гравюры, носле чего осуществляют закалку и OTHiCK поковки 2.

Недостатком нзвестного способа является значительная трудоемкость изготовления штампов, обусловленная необходимостью ирименения трех компонентов мастер - штамнов ДЛ5: вынолнення двух переходов

штамповки н калибровочной оиерацнн, а также высокой трудоемкостью изготовления основания штампа (механическая обработка основания, выполнение отверстий иод встав ;; упрочнения н др. онерации). Кроме

того, этот способ не обеснечпвает прндання плакируюш,ему слою высокой износостойкости благодаря длительной выдержке наклепанного аустеннта плакирующего слоя перед выполнением закалки, поскольку нри

высокой CTcneiiH наклепа аустенита его Зстойчнпостп в ряде случаев нонижается так )НО, что исчезает зона относительной Ciof;-ii:BOCT i, образуется верхний бейнит, который по сравпе1И ю с отиущенным мартенситом обладает низкой хрункой прочностью, недостаточной твердостью и слабой теплостойкостью, что отрицательно влияет на стойкость штампа. При выдержке штампа при температуре относительной устойчивости аустенита плакируюш,его слоя также происходит стабилизация аустенита. В рез льтате стабилизации аустенита плакируюш,ий слой после закалки содержит много остаточного аустепита и, следовательно, является неспособным противостоять рабочим нагрузкам, что отрицательно влияет на стойкость штамповых изделий.

Целью изобретения является снижение трздоемкости изготовления и повышение износостойкости изделий.

Поставленная цель достигается тем, что заготовку основания поковки устанавливают на вставку перед повторной штамповкой, а в процессе этой штамповки напрессовывают заготовку основания на вставку и армируюш,ие элементы, причем предварительно заготовку основания нагревают до ковочной темнературы, а перед закалкой поковку выдерживают до выравнивания температуры по всему объему.

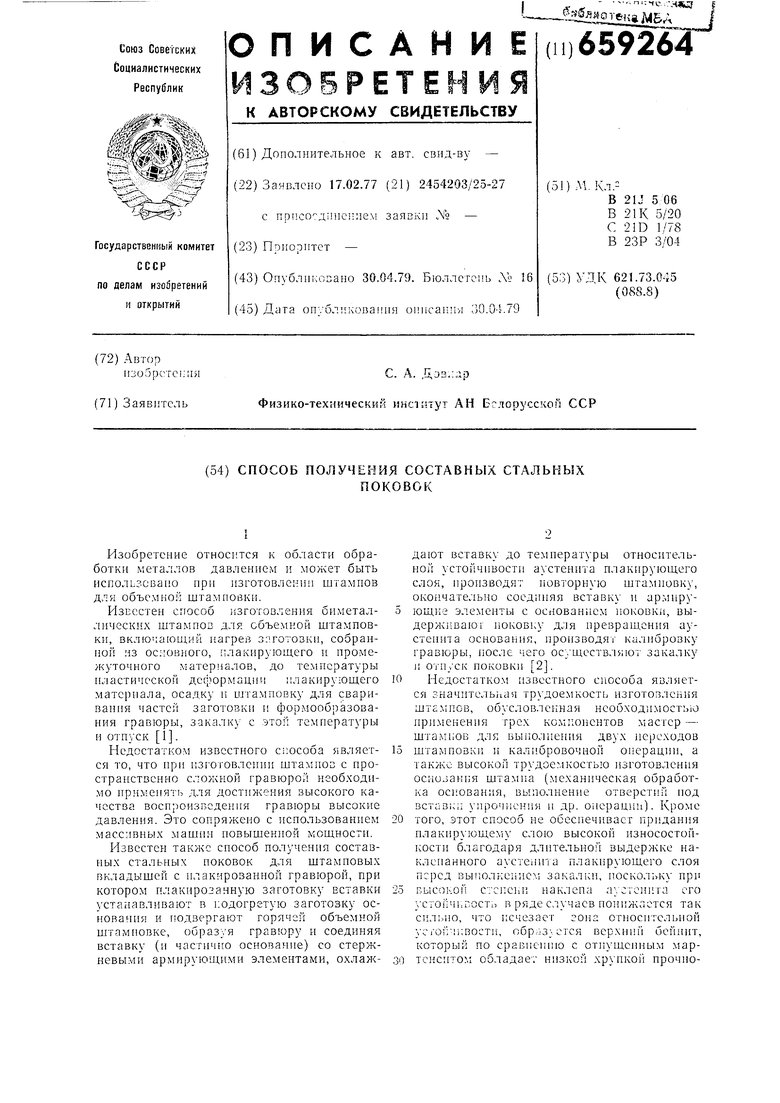

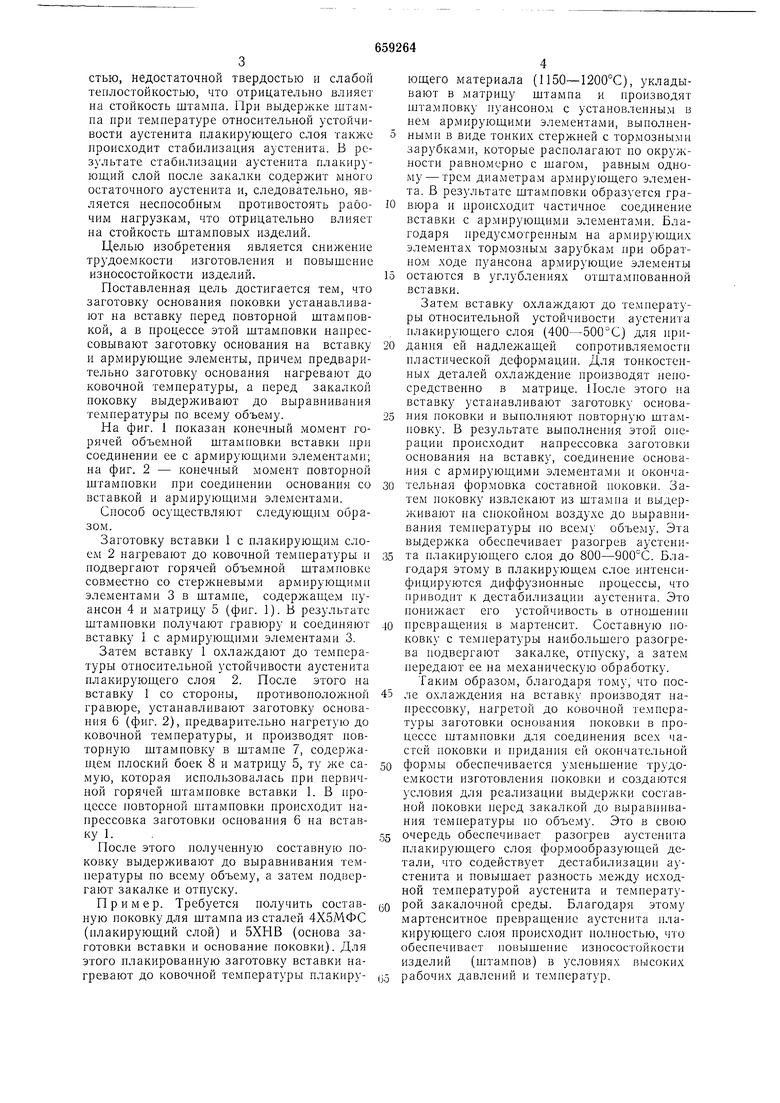

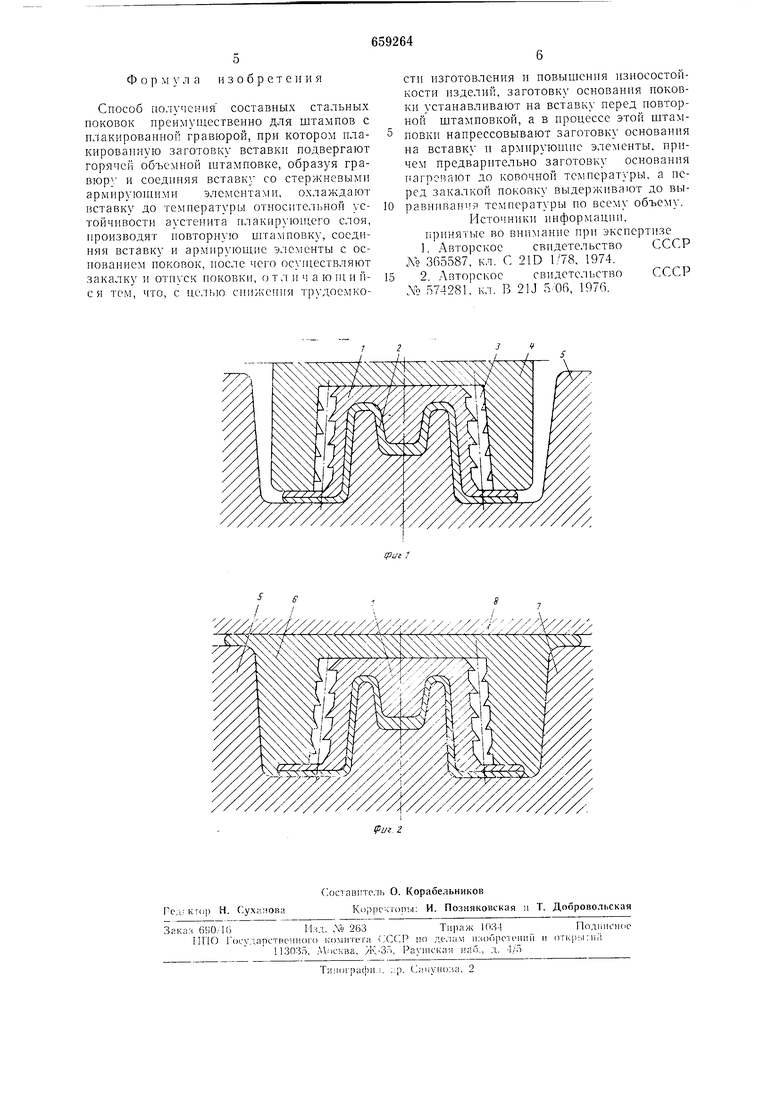

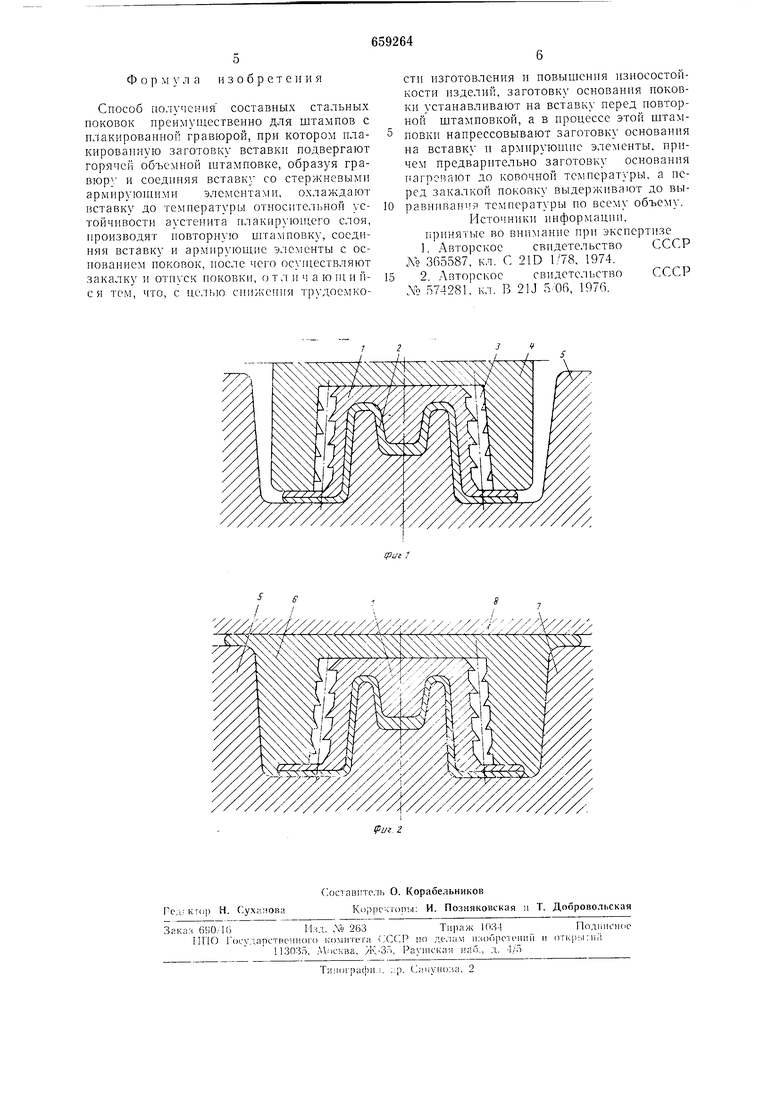

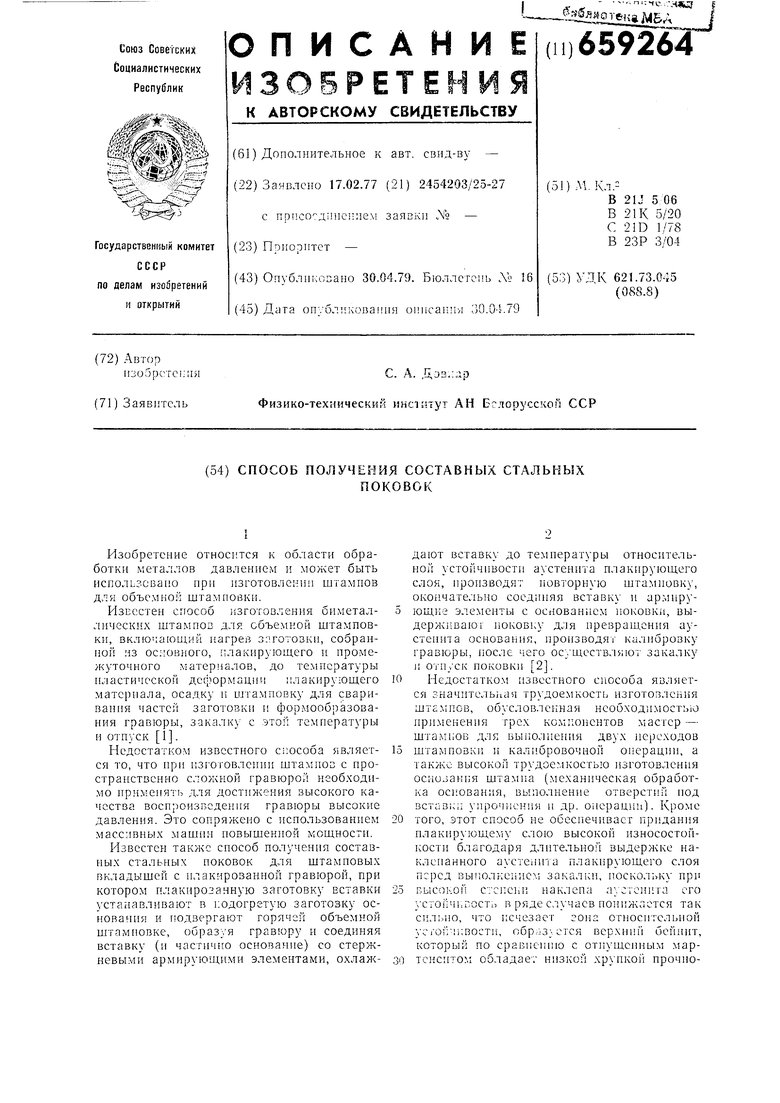

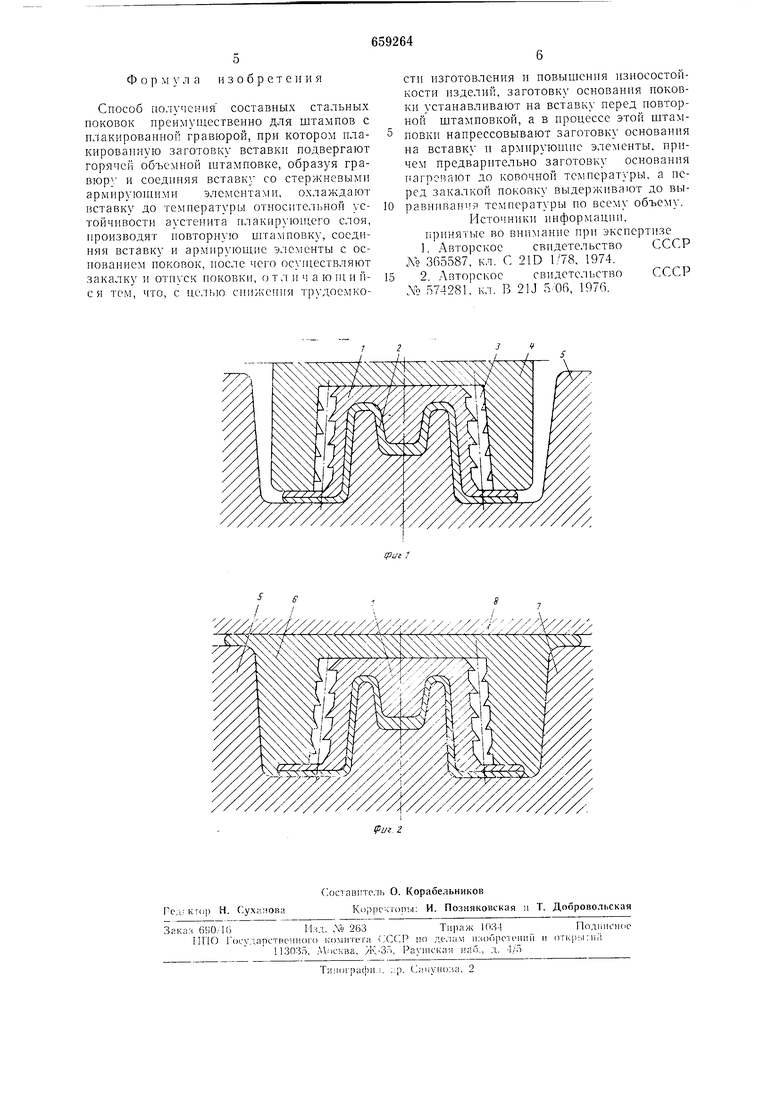

На фиг. 1 показан конечный момент горячей объемной штамновки вставки при соединении ее с армируюш,ими элементами; на фиг. 2 - конечный момент повторной штамновки при соединении основания со вставкой и армируюш,ими элементами.

Способ осуш,ествляют следуюш,им образом.

Заготовку вставки 1 с плакирующим слоем 2 нагревают до ковочной темнературы и нодвергают горячей объемной штамповке совместно со стержневыми армируюш,имн элементами 3 в штамне, содержанием пуансон 4 и матрицу 5 (фиг. 1). В результате штамновки получают гравюру и соединяют вставку 1 с армирующими элементами 3.

Затем вставку 1 охлал дают до температуры относительной устойчивости аустенита илакирующего слоя 2. После этого на вставку 1 со стороны, противоположной гравюре, устанавливают заготовку основания 6 (фиг. 2), предварительно нагретую до ковочной температуры, и нроизводят ионторную штамновку в штампе 7, содержащем плоский боек 8 и матрицу 5, ту же самую, которая использовалась при первичной горячей штамповке вставки 1. В процессе повторной штамновки происходит напрессовка заготовки основания 6 на вставку 1.

После этого нолученную составную поковку выдерживают до выравнивания температуры по всему объему, а затем подвергают закалке и отпуску.

Пример. Требуется получить составную поковку для штампа из сталей 4Х5МФС (плакирующий слой) и 5ХНВ (основа заготовки вставки и основание поковки). Для этого плакированную заготовку вставки нагревают до ковочной температуры плакирующего материала (1150-1200°С), укладывают в матрицу штампа и производят штамповку пуансоном с установленным в нем армирующими элементами, выполненнымп в виде тонких стержней с тормозными зарубками, которые располагают по окружности равномерно с шагом, равным одному- трем диаметрам армирующего элемента. В результате штамповки образуется гравюра и происходит частичное соединение вставки с армирующими элементами. Благодаря предусмотренным на ар мирующих элементах тормозным зарубкам при обратном ходе пуансона армирующие элементы

остаются в углублениях отштампованной вставки.

Затем вставку охлаждают до температуры относительной устойчивости аустенита плакирующего слоя (400-500°С) для приДания ей надлежащей сопротивляемости пластической деформации. Для тонкостенных деталей охлаждение производят непосредственно в матрице. После этого на вставку устанавливают заготовку основаимя поковки и выполняют повторную штамповку. В результате вынолнения этой операции происходит напрессовка заготовки основания на вставку, соединение основания с армирующими элементами и окончательная формовка составной поковки. Затем поковку извлекают из штампа и выдерживают па спокойном воздухе до выравнивания темнературы по всему объему. Эта выдержка обеспечивает разогрев аустенита плакирующего слоя до 800-900°С. Благодаря этому в плакирующем с.тое интенсифицируются диффузионные процессы, что приводит к дестабилизации аустенита. Это понижает его устойчивость в отпошении

превращения в мартенсит. Составную поковку с температуры наибольшего разогрева подвергают закалке, отпуску, а затем передают ее на механическую обработку. Таким образом, благодаря тому, что после охлаждения на вставку производят наирессовку, нагретой до ковочной температуры заготовки основания поковки в процессе штамповки для соединения всех частей поковки и придапия ей окончательной

формы обеспечивается уменьшение трудоемкости изготовления поковки и создаются условия для реализации выдержки составной поковки перед закалкой до выравппвания температуры ио объему. Это в свою

очередь обеспечивает разогрев аустенита плакирующего слоя формообразующей детали, что содействует дестабилизации аустенита и повышает разность между исходной температурой аустенита и температурой закалочной среды. Благодаря этому мартепситное превращение аустенита плакирующего слоя происходит полностью, что обеспечивает повышение износостойкости изделий (штампов) в условиях высоких

рабочих давлений и температур.

Ф о р vi у л а и 3 о б р е т е li и я

Способ получения составных стальных поковок преимупдественно для штампов с плакироваппой гравюрой, при котором плакированную заготовку вставкп подвергают горячей объемной штамповке, образуя гравюр / и соединяя ветавку со стержневымн армнруюпшми злементами, охлаждают вставку до температуры относительной устойчивости аустепита Г1лакируюи,его слоя, производят иовторную штамповку, соединяя вставку и армирующ)е элементы с основанием нековок, после чего осуп1ествляют закалку и отиуск иоковки, о т л и ч а ю in и йс я тем, что, с сннжеиия трудоемкости нзготовления н повышения износостойкости изделий, заготовку основания поковки устанавливают на вставку перед повторной штамповкой, а в процессе этой штамповки напрессовывают заготовку основания на вставку п армпруюшне элементы, причем предварительно заготовку основания пагрсу ают до ковочной температуры, а иеред закалкой поковку выдерживают до выравнивания темиературы ио всему объему.

Источники информации, принятые во внимание при эксиертизе 1 Авторское свидетельство СССР jYo 365587, кл. С 2Ш 1/78, 1974.

2. Авторское свидетельство СССР Л 574281. кл. В 21J 5 06, 197G.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных штампов | 1976 |

|

SU574261A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ изготолвения биметаллических изделий | 1975 |

|

SU513828A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ низкотемпературной термомеханической обработки штамповых изделий | 1977 |

|

SU621759A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| Заготовка для горячей объемной штамповки биметаллических штамповочных вставок | 1976 |

|

SU610602A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

Авторы

Даты

1979-04-30—Публикация

1977-02-17—Подача