11.3

изобретение относится к металлургии, в частности к термомеханической обработке стали, и может быть использовано в инструментально-штампо- вом производстве при изготовлении биметаллических формообразующих деталей штамповой оснастки.

Целью изобретения является повышение качества воспроизведения калибровочных полостей при штамповке формообразующих деталей за счет увеличения технологической твердости основы относительно твердости плакирующего слоя и снижение трещинообразования.

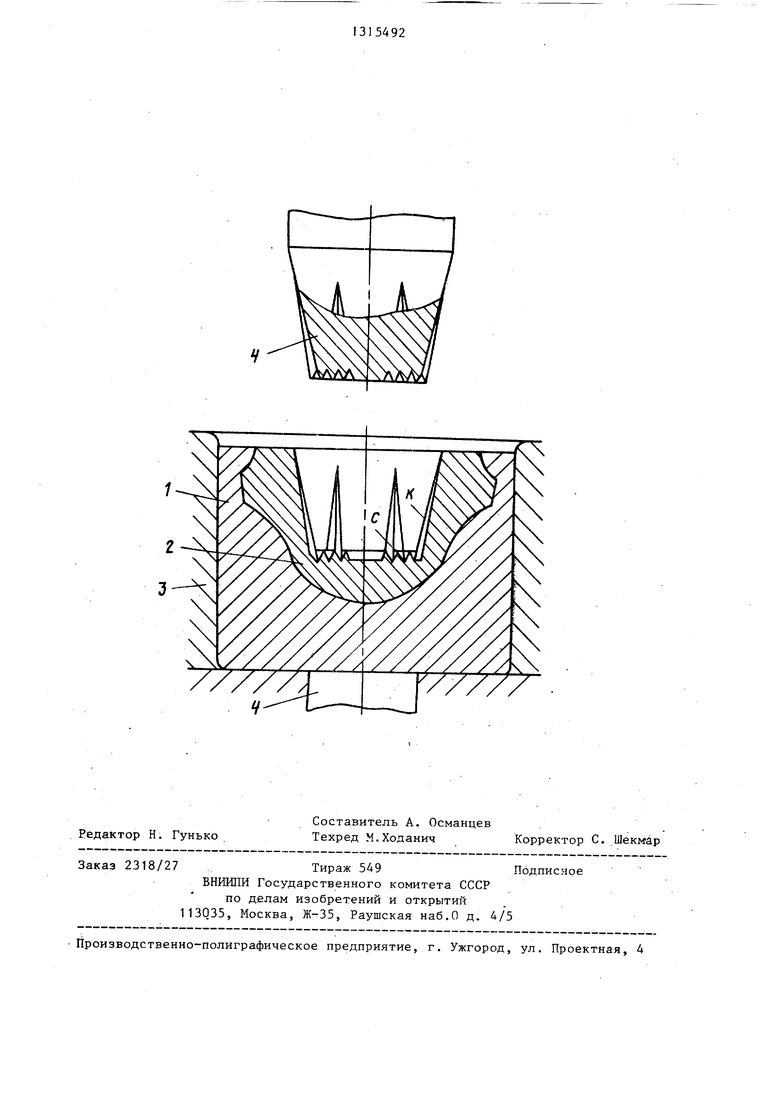

На чертеже представлена экспериментальная поковка, общий вид, реализующая предлагаемый способ.

Экспериментальная поковка имеет основу 1, плакирующий слой 2 с калибровочной полостью окончательно отштампованной в мастер-щтампе, содержащем контейнер 3 и мастер-пуансон 4 . Плakиpoвaннyю заготовку, состоящую из стальной основы с малой устойчивостью переохлажденного аустенита и плакирующего слоя, выполненного из штамповой стали с повьш1енной устойчивостью переохлажденного аустенита, подвергают гальваническому никелированию по рабочему торцу для защиты от окалинообразования. Затем заготовку под слоем карбюризатора нагревают до ковочной температуры и производят предварительную штамповку калибровочной полости. После этого поковку охлаждают в щелочи до температуры на 10-20 С ниже точки М„ плакирующего слоя.

.Повторный нагрев поковки с температуры охлаждения- осуществляют до температур, лежащих в интервале относительной устойчивости аустенита плакирующего слоя.

После выполнения повторного нагрева производят окончательную штамповку калибровочной полости поковки и вслед за этой операцией малогабаритные поковки охлаждают в закалоч.ной среде и подвергают отпуску. Крупногабаритные поковки сначала проходят отжиг или нормализацию для снятия остаточных напряжений и подготовки структуры поковки к закалке.

Пример. Получают две партии штамповых ПОКОВ01 с плакированными калибрующими полостями. Первую партию изготавливают согласно известному, а вторую партию по предлагае22

мому способам. В качестве полуфабриката используют заготовки из сталей 40Х (основа) и 40X13 (плакирующий слой). Критические точки М„ этих сталей отвечают соответственно значениям 330 и 250 С. Предварительную и окончательную виды штампования заготовок осуществляют на чеканочном прессе с усилием 1000 т .

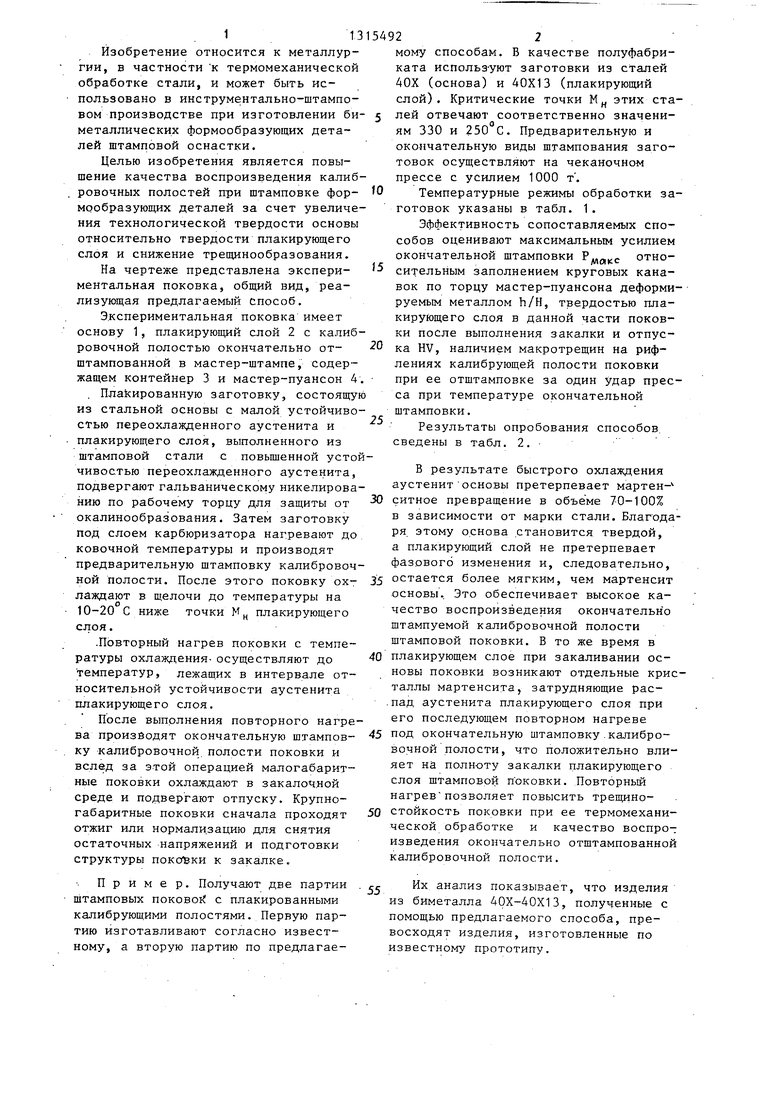

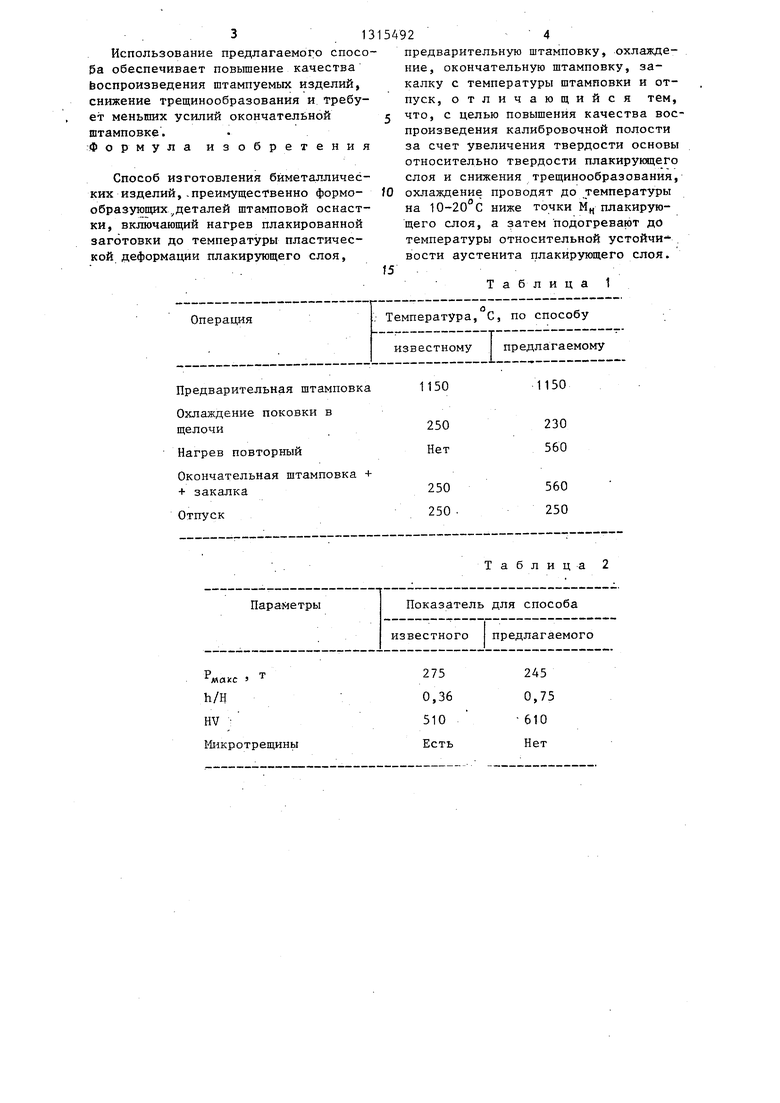

Температурные режимы обработки заготовок указаны в табл. 1.

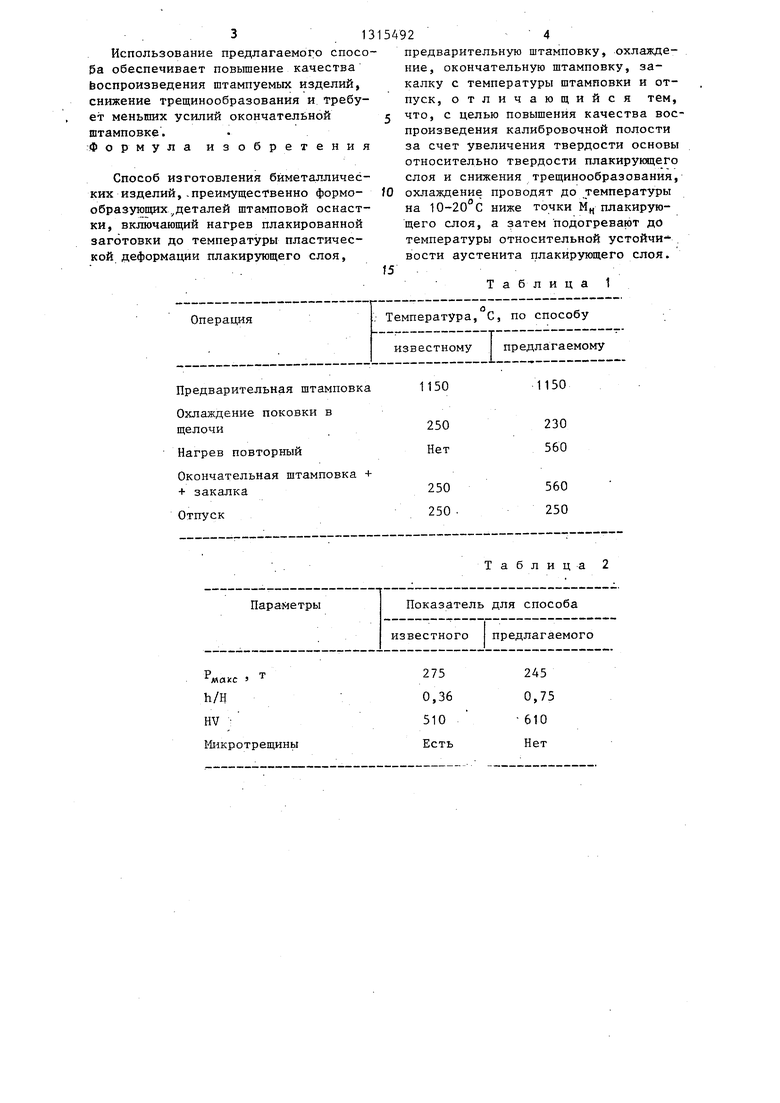

Эффективность сопоставляемых способов оценивают максимальным усилием окончательной штамповки отно

сительным заполнением круговых кана

вок по торцу мастер-пуансона деформи- руемьм металлом h/H, твердостью плакирующего слоя в данной части поковки после выполнения закалки и отпус- ка HV, наличием макротрещин на рифлениях калибрующей полости поковки при ее отштамповке за один Удар пресса при температуре окончательной штамповки.

Результаты опробования способов, сведены в табл. 2.

В результате быстрого охлаждения аустенит основы претерпевает мapтeнситное превращение в объеме 70-100% в зависимости от марки стали. Благодаря этому основа становится твердой, а плакирующий слой не претерпевает фазового изменения и, следовательно,

остается более мягким, чем мартенсит основы.. Это обеспечивает высокое качество воспроизведения окончательн о штампуемой калибровочной полости штамповой поковки. В то же время в

плакирующем слое при закаливании основы поковки возникают отдельные кристаллы мартенсита, затрудняющие рас- пад аустенита плакирующего слоя при его последующем повторном нагреве

под окончательную штамповку.калибровочной полости, что положительно влияет на полноту закалки плакирующего слоя штамповой поковки. Повторный нагрев позволяет повысить трещиностойкость поковки при ее термомеханической обработке и качество воспроизведения окончательно отштампованной калибровочной полости.

55

Их анализ показывает, что изделия из биметалла 40Х-40Х13, полученные с помощью предлагаемого способа, превосходят изделия, изготовленные по известному прототипу.

3.13

Использование предлагаемого способа обеспечивает повышение качества Ьоспроизведения штампуемых изделий, снижение трещинообразования и требует меньших усилий окончательной штамповке. Формула изобретения

Способ изготовления биметаллических изделий, -преимущественно формообразующих,деталей штамповой оснастки, включающий нагрев плакированной заготовки до температуры пластической деформации плакирующего слоя.

2 4

предварительную штамповку, охлаждение, окончательную штамповку, закалку с температуры штамповки и отпуск, отличающийся тем, что, с целью повышения качества воспроизведения калибровочной полости за счет увеличения твердости основы относительно твердости плакирующего слоя и снижения трещинообразования.

охлаждение проводят до температуры на 10-20°С ниже точки М„ плакирующего слоя, а затем подогревают до температуры относительной устойчи- , вости аустенита плакирующего слоя.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ термической обоаботки штамповых биметаллических поковок | 1976 |

|

SU585221A1 |

Изобретение относится к области термомеханической обработки стальных материалов и может 8ыть использовано в инструментально-штамповом производстве при изготовлении биметаллических формообразующих деталей штамповой оснастки. Цель изобретения- повышение качества воспроизведения калибровочной полости за счет увеличения твердости основы относительно твердости плакирующего слоя и снижения терщинообразования. Плакированную заготовку никелируют, нагревают до температуры пластической деформации плакирующего слоя. Затем поковку охлаждают в щелочи до температуры на 10-20 С ниже М плакирующего слоя. Повторный нагрев поковки с температуры охлаждения осуществляют в скоростном режиме до максимально возможной температуры, не превышающий температуры относительной устойчивости плакирующего слоя. Далее проводят окончательную штамповку и отпуск. 2 табл. 1 ил. С С/)

Редактор Н. Гунько .

Составитель А. Османцев

Техред М.Ходанич Корректор С. ШекмАр

Заказ 2318/27Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.О д. 4/5

- - -.- -.- - - -- - - - - - - - --- - - - ---- ---- - - - - - - --- - - - - - - - - - - - - - - - - - - -

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| ПцНиТНО'ТЕШПЕСНА? | 0 |

|

SU365387A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1976-12-01—Подача