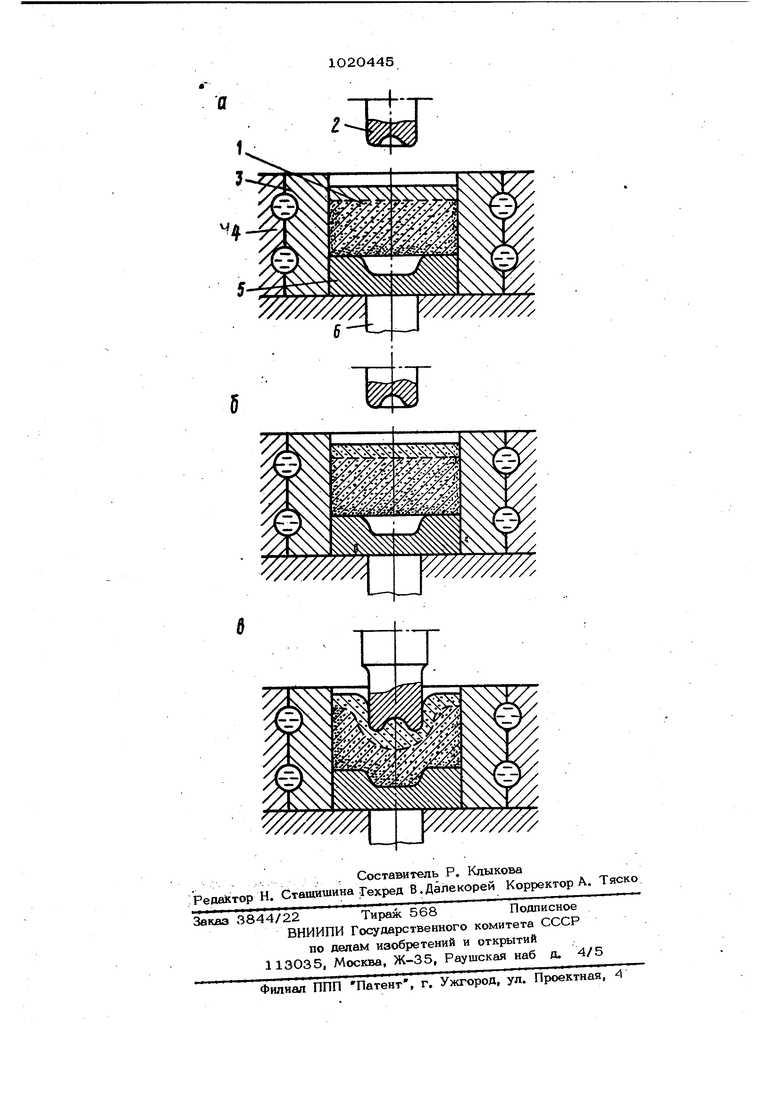

4k 4 СЛ Иэобретеше относятся к упрочняюшей технопогив стааьвых матервалов и может быть испояьзставо в вкструментальноштактовом пров имюгве при взготовленвв ковочных штам|иж, ирвсс-4(Ч5М, высадочного внст1умввта в apyrvix. инструментальных взвеанй апя обработки материалов . i Известен сяоособ нэготовнения метал глнческвх из&овквй, Н9П{М мер матрвц штам пов объемно шгамп(дакв, э ключаюшийся в нагреве эагопхжя, состоящей из основы в mamfyjomero слоя, до температуры аустенвзаавв ппавнрукмаего материала . (11ОО-12ОО), штамповке, закалке с температу мы штамповки в отпуске fl j. Недостатком данного способа является коробление и большая усадка рабочей фигуры в связи с неравн Ж1ерным paciipeделением деформаций при штамповке и за калкой поковки от ковочной температуры, Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ изготовления биметаллических штамповых матрид, включаювши нагрев заготовки до температуры аус тенизаиии плакирующего слоя, предварительную штамповку, подстуживание до т@ пературй 1 относительной устойчивости аустенита плакирукидего слоя, выдержку для бейнвтного превращения аустейтта основы, окончательную штамповку для фор мообразования рабочей () 1атрицы, з калку и отпуск . Известный способ обеспечивает повышение точности рабочей фигуры изготавли ваемой матрицы. Как правило, твердость образовавшегося нижнего бейнита основы оказывается выше твердости переохлажденного, до этой температуры аустенита плакирующего слоя. При таком условии обеспечивается высокое качество воспроизведения штампуемой рабочей фигуры за счет локализации деформаций в плакирующем слое заготовки. Однако твердость плакирующего слоя после охлаждения заготовки в закалочноА жидкости оказывается заниженноЛ. Причина - неполное мартенситное превращение аустенита плакируюшего слоя из-за его стабилизации во время выдержки при температуре, которая лишь немно го выше точки М, Выдержка заготовки при температуре верхней точки бейнитного превращения основного материала слабее стабвдизс1рует аустенит. и твердость плакирующего слоя и после закалки с этой температу{Я11 соответствует техническим условиям на вэ готовление формовочных инструментов. .Вместе с тем, такая высокотемпературная выдержка не обеспечввает надлежащего качества воспроизведения оконча.тельно штампуемой рабочей фигуры, так как верхний бейнит основы по технологической твердости уступает аустениту плакирукшего слоя. Второй недостаток известного способамногочисленность технологических переходов, требукипих большего числа нагревательных и охлаждаювшх устройств, технопогических оснасток и контрольно-измерительных приборов. Цель изобретения - снижение трудоемкости и повьпиение качества воспроизведения штампуемых рабочих фигур. Поставленная цель достигается тем, что согласно способу термомеханической обработки металлических, штампов, включающему нагрев заготовки до температуры аустенизаоии, постуживание, штамповку, закалку и отпуск, нагрев производят до температуры закалки наружной поверхности ппакирукноего слоя и температуры, расположенной между Ас оснош 1 и верх- , ней температурой относительней вости аустенита плакирующего слоя, тыльной поверхности плакирующего слоя, а постуживание боковой поверхности в области штамповки плакирукмцего слоя осуществляют до температуры выше температуры относительной устойчивости аустенита плакирующего слоя но ниже точки . Ас основы. На чертеже представлены примерные картины изменения температурного состояния заготовки: а - в момент установки за14)товки в контейнер; б - после завершения пос1уживання заготовки} в - во время штамповки. На чертеже изображены заготовка 1, мастер-пуансон 2, водоохлаждаемый контейнер 3, бандаж 4, приемная матрица 5 и выталкиватель 6. Способ осуществляют следующим обраэ яПартию биметаллических заготовок загружают в устройство для их нагрева с продольным перепадом температур. Затем устройство устанавливают в печь с температурой, равной температуре закалки плакирующего слоя.. Нагрев считается завершенным как только будет достигнута по плакирующему слою его закалочная температура, а по тыльному тороу - температура, расположенная между точкой Ас основного материаяа и верхней температурой относительной устойчивости оустевита. пдакирую шего материапа. Эти предельные темпера туры нагрева-Tbi HOTX.topiia исключают рост зерна основного мате|(11ал1а по краЛцеу мере в нижней (несушёЙ) части эаготошси и оаасность распада переохяаж:денвмч аустенита Ш1акя1чгюшетч сися во время последующего постуживания заготовки под штамповку.; После завершения аустенизируюиего на грева заготовки извлекают ila печного ус1рдйства, устанавливают в аодоохлаждаемый контейнер мастер-штампа выдержи ют для формирсжания рашального градаента TeMnepaTypt а затем подвергают штамповке. Приведенные температурные пределы пос1уживания заготовки обеспечивают, с одной стороны, образсвание за счет распада аустенйта основного материала твер дой стгуктуры на сравнительно большой глубине по раднальнсшу направлению заготовки. Это i уменьшает прежде «сего ко робление и усад рабочей ягу инстру Мента прежде на закдючи впьном, не считая , этапе тер « леханической об работки - охлаждение заготошси в закалочн среде. С другой , постужввание До {гажней температур дозволительнсисч) интервала обеспечивает придаше плакирующему слою высокой эксплуатаоиовной твердости благодаря полному мартенситному превращению переохлажденного аустеннта при охлаждении в закалочной среде. . Сочетание продольного и радиального , температуртых градиентов, образуемых I ноф1М1фОванныьш пршессами йагрева и по стуживания заготошси, во- -первых, позваля ет в 2-4 раза повысить технологическую твердость заготсяаки за обпасm вдавливания мастер-пуансона: в сопост вленик с технологнческЫ твердостью материала BiQri этЫ1 области прием обеспечивае т форкгарсюание высокого гидростатического давления в очаге дефсфмаоио, положительно влияюшего на качество воспроазведения штампуемой рабочей фигуры. Во- «торых, itpH реализации указаинсвО приема под плакирующим слоем образуется подслЫ про(вапа техяопогической 1«ердоств в связи с меньшим содержанием легирующих элементов в основном материале, чем в Ш1аки{ ющем. По мере отхода от подслоя в тело заготсеки технологическая твердость возрастает вследствие снижения температурил и появления продуктов распада аустешста оснсжного материала. Зсжный провап тех1м логической твердости, являющийся oco6etiностью предлагаемого способа, также содействует повышению качества воспреизведения штампуемся фигуры. Г емная матрица, установленная в Дшнрй части контейнера, снижает начальное усилие штамповки за счет более свободного течения основного материала. При этом наличие .приемной MaTfmoii уменьшает в пр жессе штампсжкн угол п жорота зерен, включений и другях элементов струк1уры, что повышает ковструк.ционную прочность формсмвочных ввстру/ментов., . После шта а1овки заготовку охлаждают в закалочной среде, затем подвергают отпуску н передают на дальнейшую обработку. Пример. Получали биметаллические матрицы в вставки матрицы по прототипу н по предлагаемому способу. Биметаллические эаготсюки выполняли из Ъталей марки Ст. 45 (основа) и марки ЗХ2В8Ф (плак1{{7101шсй слой, толщина .слоя 6 мм). Штамповка для форыообра.зопания рабочих полостей производилась на чеканочном прессе К834О с усилием 1ООО тс. Режимы тепломеханической обработки: по прототипу - об11емный нагрев заготовки до 11ОО-115О°С, гфедвари тельная штамповка, постужвванне До 6ОО65О°С, выдержках 6О кшн, окончательная штамповка, охлажпевие в масле и от пуск {65О-67О С, 2 ч); по предлагаемому способу - объёмный нагрев с перепаде температур по продольной оси заготовки от 11ОО-115О С по планированному торцу до 65О-7ОО°С по ТЫЛЬНОМУ торцу,, вьздержка в водоох лаждаемом контейнере мастер-штампа до момента придания по плакированному торцу загот ки на радиусе О мм . температуры, равнЫ1 6ОО-65О°С, штампсюка за один ход мастер-пуансона, закалка в масло и отпуск (65О-67О°С, 2ч). Сравнительные данные опробирования способов, приведенные в таблице, указывают на преимущества предлагаемого способа по таким факторам, как производительность, степень упрочнения плакирующего слоя и качеств воспроизведения штампуемой рабочей (} 1гуры.. Использование предлагаемого способа обеспечат по сравнению с прототипом (он.

же базовый объект) снижение трудоемкости термомехани ческой обработки формовочных инструментов в 2-2,5 раза, экономию элект{)оэнергии для обогрева печей .понижение расходов на технологическую

оснастку и повысит качество воспроизведения штампуемых рабочих фигур. Результаты производственного опробования показали, что способ является технологичным и надежным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU1315492A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU647344A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ, включающий нагрев заготовки до температуры аустенйзации, постуживание, штамповку, закалку и отпуск, отличающийся тем, что, с целью снижения трудоемкости к повышения качества воспроизведения штампуемой рабочей фигуры, нагрев производят до температуры закалки наружной поверхности плакирующего слоя и температуры, расположенной между точкой Ас основы и верхней температурой относительной устойчивости аустенита плакирующего слоя, пыльной поверхности плакирующего слоя, а постуживание боковой поверхности в области штамповки плакирующего слоя осуществляют до температуры выше температуры относительной устойчивости i аустенита плакирующего слоя, но ниже точки Ас основы. (Л

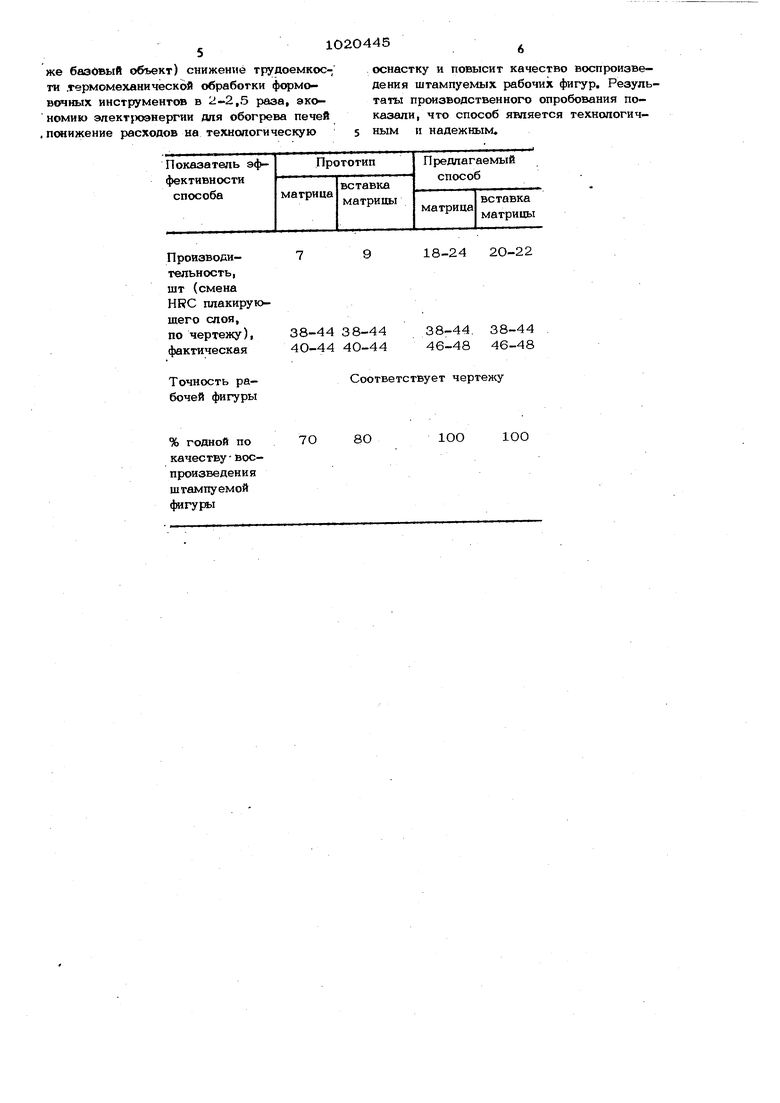

38-44 38-44 40-44 40-44

% годной по качеству - воспроизведенияштампуемой фигуры

18-24 2О-22

38-44

38-44. 46-48 46-48

Соответствует чертежу

1ОО

1ОО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПцНиТНО'ТЕШПЕСНА? | 0 |

|

SU365387A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU501087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-30—Публикация

1981-12-25—Подача