(54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ

70-1ОО С ниже температуры рекристаллизации с псхзледующвм оклаждевием ва мартенс

ВТМО поа&оляет сформировать требуемую равномерную структуру полуфабриката. Пос- ледуюший иагрев с получением фаэовснаклепанногр аустенита приводит при последую1 в мартекситнсм превращении к обраасжанию мартенсита, наследующего тонкую структуру этого аустевита, что обеспечивает выс(жий комплекс сжойств низкоуглеродистых, мартеиситных отелей, а для мартенсйРностарвющнх сталей этот эффект coxpanaet ся и в процессе старения при повышенных температурах (500-600°С.

Температура нагрева для получения фааозоиаклеяаввого аустеаита должна- обеопечйвать сявдуюшие условия: j полное прев ращение в .аустенит (нагрев выше АС) гомогеш1заашо химической в структурной ваодксфод эсга аустенвта (например; выpaBBiffiaBtie аустенвта по никелю, хрому| растворешю интврметалнидо)5 ссжравенне максимальв(ч фазового ваклвпа в аустеннте), которьА тем выше, чем ближе температура нагреча к темпера туре А . Именно иа этих соображений огс( в температурные пределы нагрева - на 20-l6o выше температуры АС , но на ТО-ЮО с виже температуры рекристалпвзаови, так как рекристаллизация полностью снимает положительное влияние фаасжого наклепа на свойства мар тенситных и мартенситвостареющих стапей.

Для усиления положительного влияния грев с получением фаасюонаклэпаннбго аустенита и последующее мартенситное превращение могут быть повторвны два или три раза.

Для получения фаадаонаклепанного аус тенита можно выбрать следующие температуры нагрева: температура рекристаллизации , температтоа 720°С, температура нагрева 7вО С.

Tlpa выборе температуры вагрева под закалосу следует учитывать, что для сдвой и той же стали температура рекристаллизацав может значительно меняться при переходе к другому методу выплавки. Так, для стала H18K9MST о крытскЗ выплавки с последующим вакуумвойугс ым переплавом температура рекристалшзацнв равна . 800 С, а для той же ста;ш, Выплавленной в вакуумных печах с псюледующим электронволучевым переплавом, температура рекристаллизации может снижаться до 820

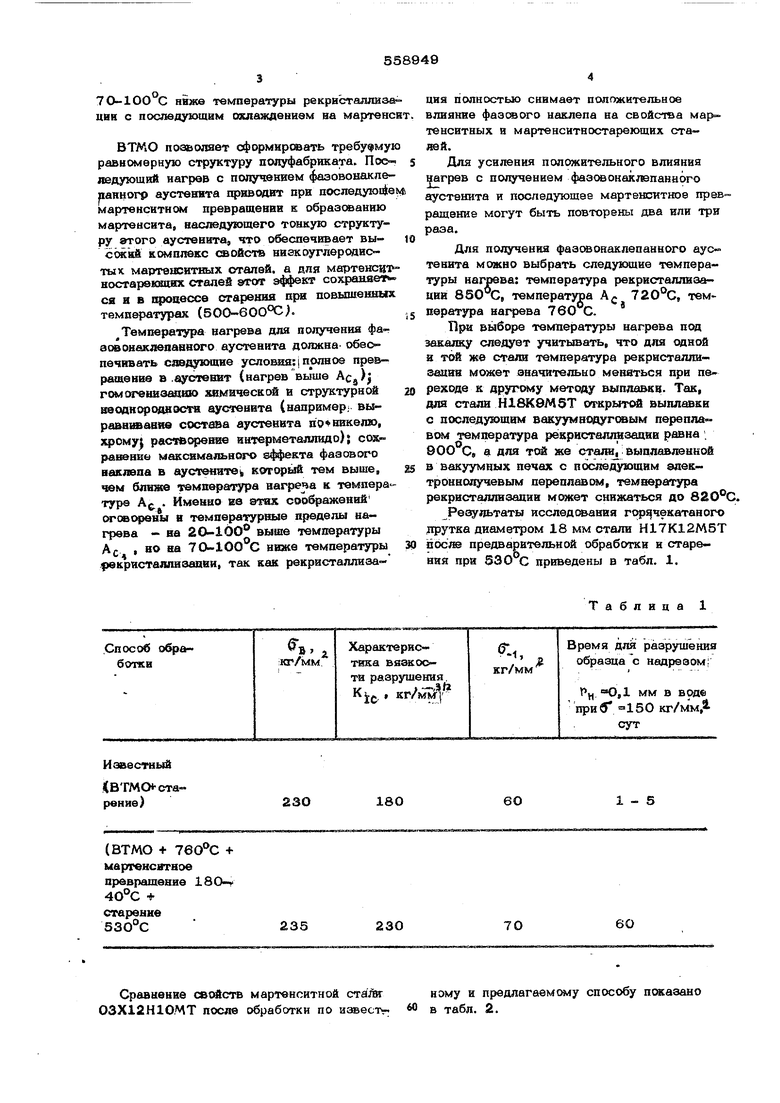

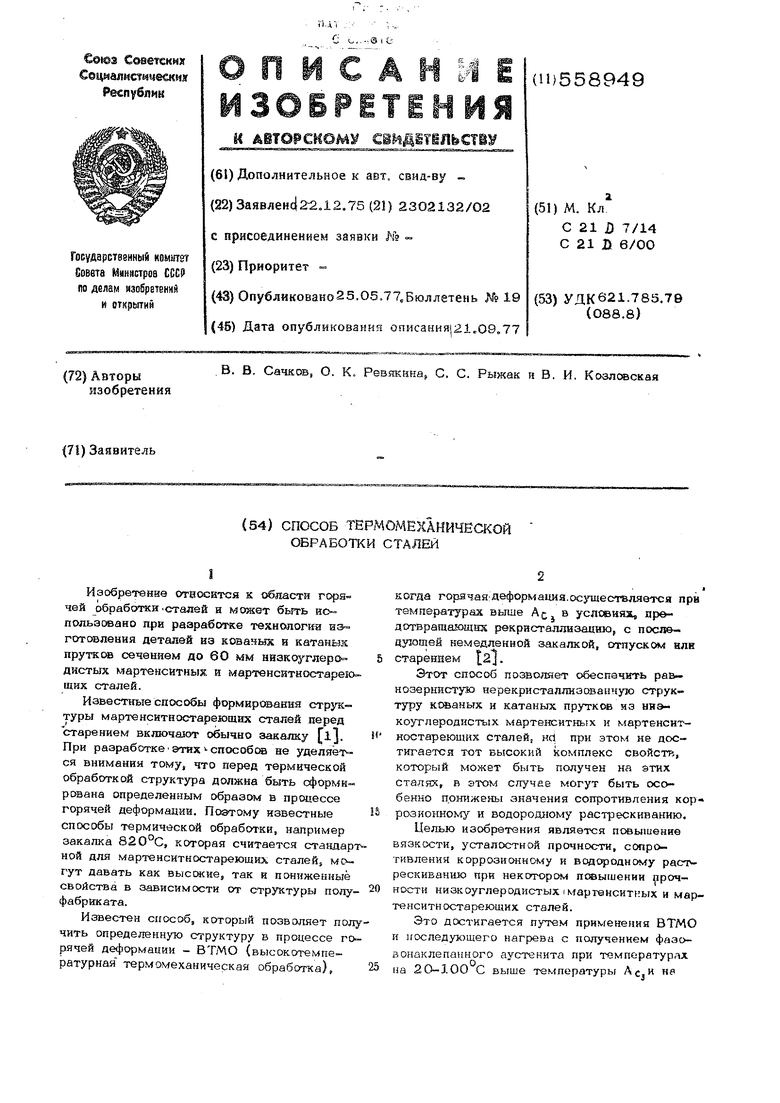

Ре льтаты исследования горячекатаного друтка диаметром 18 мм стали Н17К12М5Т BOCiJS предварительной обработки и старения при 530 С приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ термической обработки малоуглеродистых мартенситно- стареющих нержавеющих сталей | 1978 |

|

SU779415A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| Способ термомеханической обработки конструкционных сталей | 1978 |

|

SU943304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| Способ термической обработки мартенситностареющих сталей | 1975 |

|

SU578744A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

Известный

КВТМО -старение)

23О

(ВТМО + +

иартенсвтное

превращение

40°С

старение

530°С

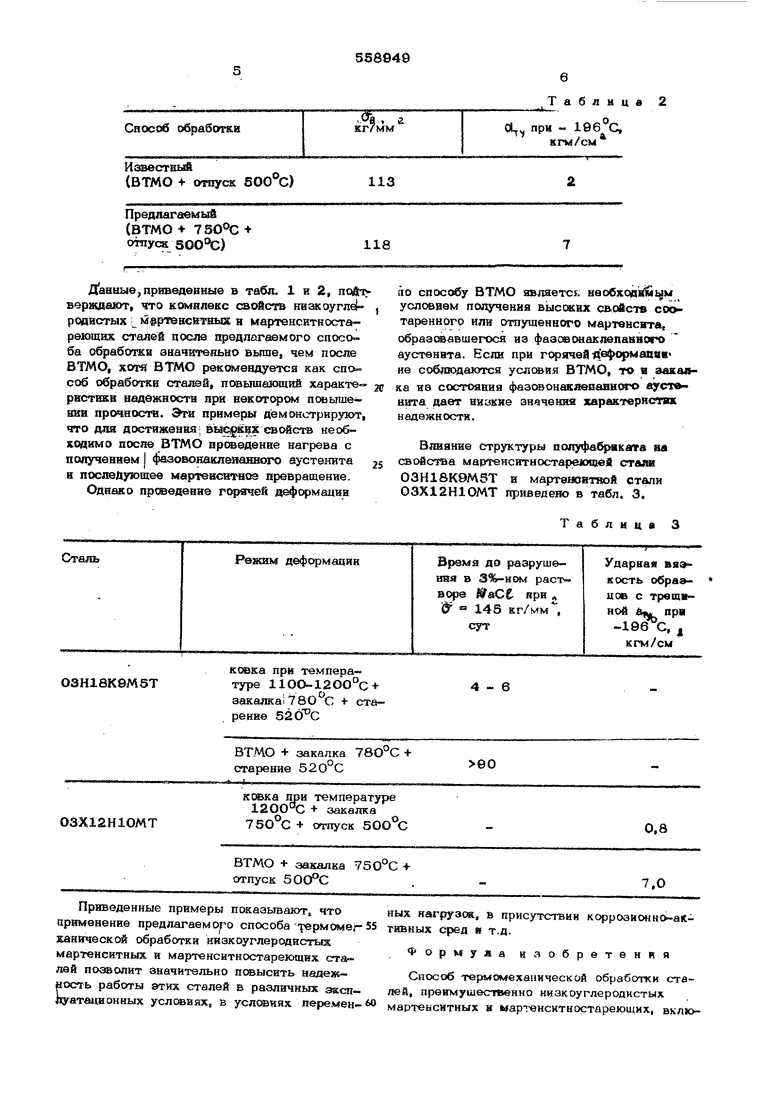

Сравыенне св зАств мартенситной craffK ОЗХ12Н1ОМТ после обработки по азвестг.

6О

1-5

180

6О

230

70

ному и предлагаемому способу пмсазано

60 в табл. 2.

ИзвестЕьА

(ВТМО отпуск 500°С)

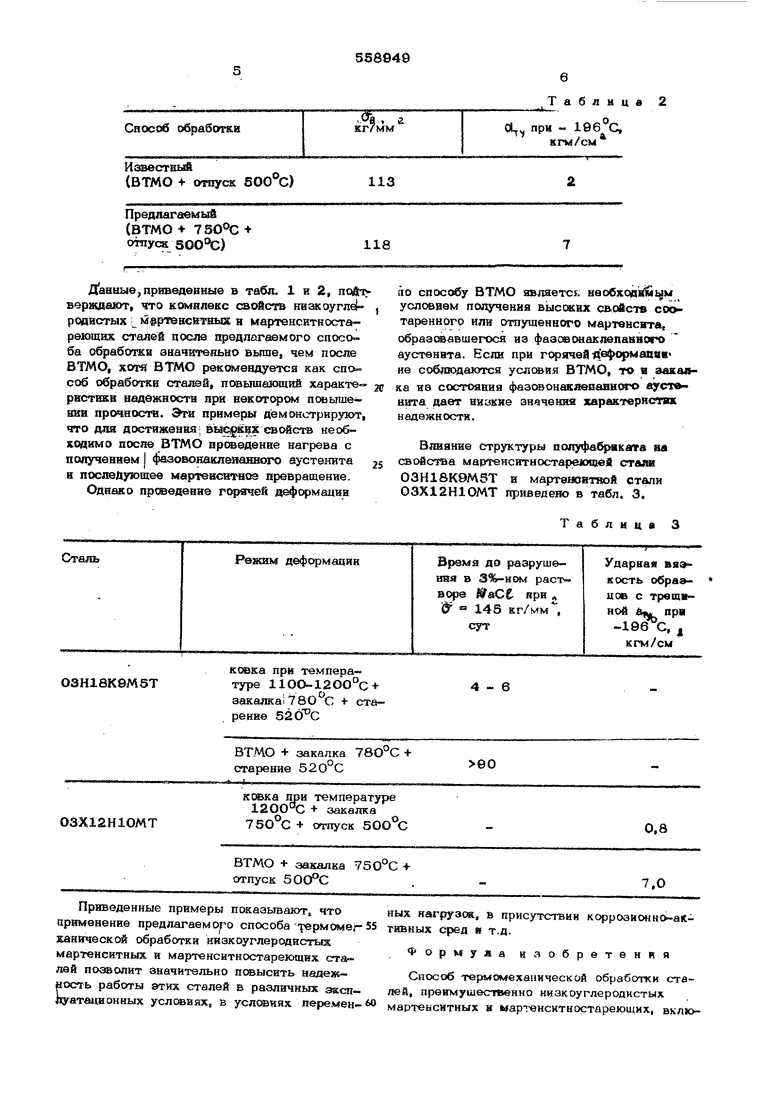

Предлагаемый (ВТМО+ + 5ОО°С) Данные,прнведевные в табл. 1 и 2, верждшот, что комплекс своЗств нвакоугле родистых 1 мвртэвеитвых в мартенситностареющак сталей после 1федлагаемого способа обработки анач ггельыо вьлпе, чем после ВТМО, nOTfH ВТМО рексмендуется как спо соб обработки сталеЗ, повышающиЁ характв рнстЕкв вадежвоств при пекогором псжьше НИИ прочноств. Эти примеры демонстрируют, чпго для достижения свойств не обходим о после: БТМО вршодение вагрева с получеввем I фазовона1ше1шншях) аустенвта в поспедуюшее мартевсвтвоз превращение. Одвако проведевве горячей дефс маиин

ковка прв температуре 11ОО-12ОО°С + закалка 78О С + старение

ВТМО + закалка 78О°С + старевие 520°С

ковка при температуре 1200 + закалка 75О°С + отпуск 5ОО°С

ОЗХ12Н1ОМТ

ВТМО + закалка 750°С -ь отпуск 5ОО°С

Приведенные примеры показывают, что нримевение предлагаеморо способа рермоме)- 55 ханической обработки нвзкоуглеродистых мартенситных и марте нситностареющнх сталей позволит значительно повысить надежность работы этих сталей в различных э&сплуатационных услсжвях, в услсяэиях перемен- 0

в Таблице 2

113

118

Т а б л и

ц а

4-е

ео

0,8

7,0

ных нагрузса, в присутствии корроаионно-акгнвных сред и т.д.

Формула изобретения

Способ термомеханической обработки сталей, преимуществен и о низкоуглеродистых мартеыситных н мартенситностареющих, вклюiio способу ВТМО является ввобходУм1 м усжжиам получевия высоких свсйств соотаренвого или отпущенвого мартевсвта, образовавшегося из фазсеоааклепанвого аустенвта. Если прв Лв ормапяв« не соблюдаются услсвия ВТМО, то а закалка из состояния фазс онакяепвнного аустввита дает низкие значешш характврнствк надежности. Влияние структуры полуфабрвкапга на сво&стъа мартенситностареюодюй creaet ОЗН18К9М5Т в мартеновтяой стали ОЗХ12Н1ОМТ приведено в табл. 3.

чающий горячую пластическую деформацию, ссжмещенвую с закалкой, отпуск или старение, отличающийся тем, что, с целью повышения вязкости, прочнсхп и и уо талостной прочности, сопротивления Еорро зионному и водородному растрескиванию, прс,)ю| горячей дефсфмации, совмещенной с зак&лЕ(, производят нагрев стали до температуры на 2&-100С выше точки А. в на 70-100 С ниже температуры рекрис

таялнзации с последующим охлаждением ад марте нснт.

Источинкн иифсфмацйй принятые во внв мание при экспертнзе,

Авторы

Даты

1977-05-25—Публикация

1975-12-22—Подача