Изобретение относится к машиностроению и может быть использовано при термообработке малоуглеродистых хромоникелевых свариваемых нержавеющих сталей мартенситного класса, дополнительно легированных элементами, вызывающими эффект дисперсионного твердения и имеющих в структуре Z 15% аустенита. , Способ может быть использован, например, для стали 08Х15Н5Д2Т-ЭП410УШ (ВНС-2УШ), содержащей медь и титан и применяемой в виде прутко поковок, штамповок и прессованных профилей для изготовления сварных конструкций летательных аппаратов без последуквдей термообработки и работающих в атмосферных, в том чис ле морских условиях эксплуатации. Упрочняющая термообработка силовых деталей, изготавливае мь1 „и з ста ли ЭП410УШ, осуществляется в элемен тах до сварки и включает операции з калки с 950-100,0°С и старения при 425-450 0 на прочность основного ма териала 6 125 кгс/мм l . Однако сварные соединения, изготавливаемые из этой стали с термооб работкой перед сваркой nci указанном режиму, склонны, к коррозионному рас трескиванию (Кр в зоне термического влияния. Это снижает эксплуатационную надежность сварных конструкций, требует тщательной дополнительной защиты, что увеличивает трудоемкость изготовления конструкций и вес изделий. Известные способы термообработки не обеспечивают одновременного получения высокой коррозионной стойкости сварных соединений, выполненных из стали ЭП410УШ, и требуемого уровня прочностных и пластических характеристик основного металла. Известен способ термообработки стали ЭП410УШ, включаю11и1й закалку и старение при 450 , в соответствии с которым для повышения механических свойств ( бр, ,(50,7 ) сталь перед закалкой подвергают предварительному отпуску при температуре, соответствующей альфа-гамма области(650 ) L2j однако прИменение зтого способа не обеспечивает повышение коррозионной СТОЙКОСТИ сварных соединений стали ЭП410УШ, поскольку старение стали ЭП410У при соответствующей температуре наиболее быстрого и интенсивного образования обогащенных хромом изоморфных выделений типа зон Гинье-Престон, должно сопровождаться

концентрационным расслоением трведого раствора по хрому, снижающим коррозионную стойкость нержавеющих сталей.

Ближайшим к изобретению является способ термообработки стали ЭП410УШ, включающий закалку и старение в течение 2-3 ч сначала при температуре на 100 + 20°С, а затем на 30 + йиже температуры старения на максимальную прочность, в соответствии с которым для повышения ударной вязкости (с(ц420) при сохранении прочности, сталь подвергают дополнительному старению при 450° 8-12 ч.

Однако этот способ также не обеспечивает повышения коррозионной стой кости, поскольку применение при окончательном старении (450°с) длительных выдержек 8-12 ч способствует дополнительному развитию концентрационного расслоения твердого раствора по хрому.

, Исследования на промышленных плавках стали ЭП410УШ выявляет неблагопринятное влияние нагревов при 420450°С не только на снижение сопротивления сварных соединений, коррозионному растрескиванию (Кр), но и на ударную вязкость образцов с усталостной трещиной основного металла

(пО Сни;: ение может быть-связано

с охрупчивающим влиянием образующихся при концентрационном расслоении тве рдого р-ра по хрому зон типа Гинье-Престона.

В связи с этим эффект повышения ударной вязкости за счет перестраивания при 450°С появляется лишь при сравнительно мягком испытании на образцах с надрезом типа менаже (ац + 20).

При более жестком виде испытаний

положительный эффект перестраи тэ

вания проявляется значительно меньше, так как перекрывается протекаюим одновременно на П и III ступенях старения (420-450°С) указанным про- 45 цессом образования и роста во времени обогащенных хромом зон ГеньеПрестойа, которые никогда не теряют когерентности с матрицей и поэтому не перестраиваются.50

Охрупчивающее влияние этих зон в наибольшей ступени проявляется на высокопрочных плавках стали с малым содержанием аустенита. В то же время J- при ченение более высоких температур старения, например 500с, а тем более , соответствующей для стали ЭП410У температуре начала обратного превращения с выдержками 8-12 ч 0 сопровождается практически полным , разупрочнением стали (б 100 кгс/мм).

Цель изобретения - одновременное повышение коррозионной стойкости сварных соединений (Ко) и ударной

вязкости (a-fij ) основного металла при сохранении прочностных характеристик

Цель достигается тем, что в известном способе, включающий закалку, предварительное старение в течение 2-3 ч при температуре на 100+20 с ниже температуры старения иамаксимальную прочность и окончательное старение, последнее проводят в течение 0,25-7 ч при температуре на 50+20 С выше температуры старения стали на максимальную прочность, а перед закалкой осуществляют отпуск при температурах, соответствующих двухфазной альфа-гамма области с выдержкой 1-6 ч например, для стали ОХ15Н5Д2Г этот отпуск проводят при 650-670°С.

Нагрев под окончательное старение осуществляют в жидких средах.

Применение перед закалкой высокого отпуска при температурах существования об Е у фаз повышает температуру рекристаллизации аустенита при нагреве под закалку и способствует наследованию сформировавшейся при горячей деформации субструктуры аустенита (ВТМО).

Применение старения по этому способу сначаипа при 420с, а затем при 450 С с суммарной выдержкой в районе температур концентрационного расслоения твердого раствора по хрому 1015 ч, не обеспечивает требуемой коррозионной стойкости сварных соединений (f до разрушения в камере соляного тумана должно быть не менее 60 сут), а уровень ас тупри этом значительно ниже, чем после обработки по предлагаемому способу.

В то же время применение более высоких температур старения, например при с минимальной выдержкой в течение 8 ч, хотя и обеспечивает высокую коррозионную стойкость и ударную вязкость, он приводи к резкому падению прочностных характеристик стали за счет интенсивного перестаривания и разупрочнения матрицы.

Температуру по предлагаемому способу набв 130+10 кгс/см осуществляют следукнуим образом.

1.Отпуск при 3 ч.

2.Закалка с .

3.Предварительное старение 350+ +20°С с выдержкой 2-3 ч.

4.Окончательное старение (в печи с принудительной циркуляцией воздуха и температурным перепадом +5 С1

с ВБщержкой при

0,25-0,5 ч 490°С 0,5-2,0 ч 470°С 2,0-7,0 ч

Для обеспечения оптимального сочетания и стабильности физико-механических свойств за счет более точного соблюдения режима окончательного старения по длине и сечению детгши ,;|(уменьшение температурного перепада и времени прогрева нагрев под окончательное старение, особенно при температурах близких к верхнему пределу (520-500с) и коротких выдержках, следует осуществлять в жидких средах (расплавах солей или щелочей).

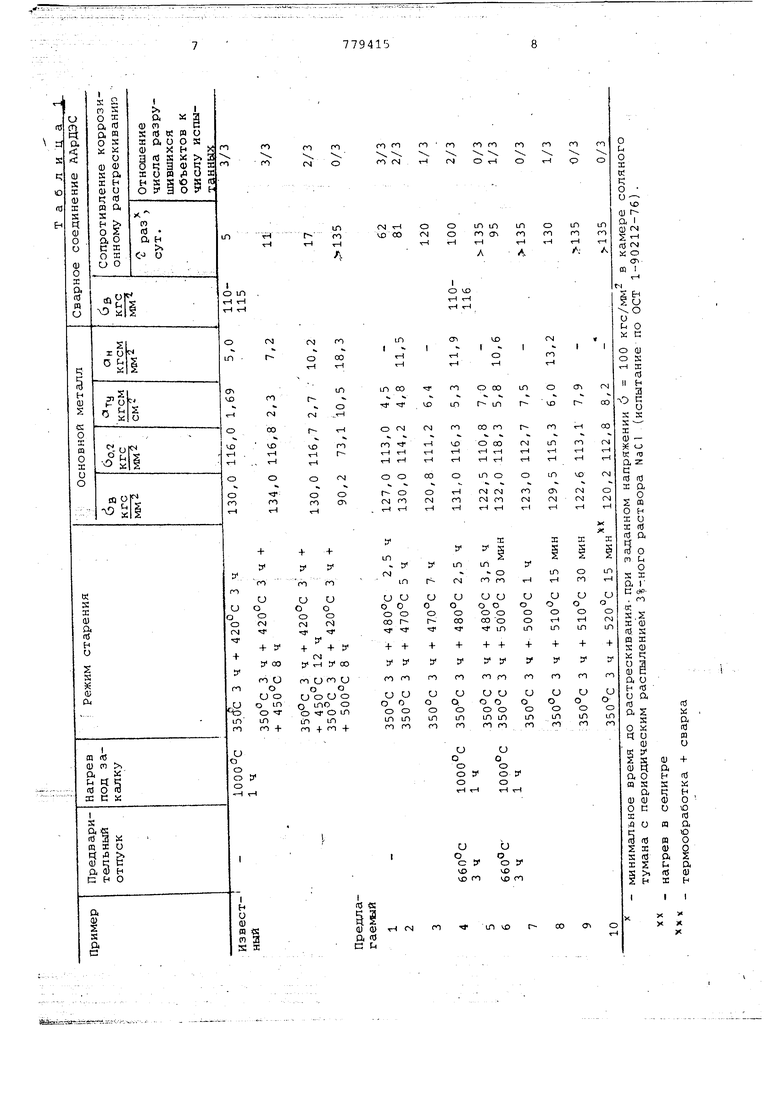

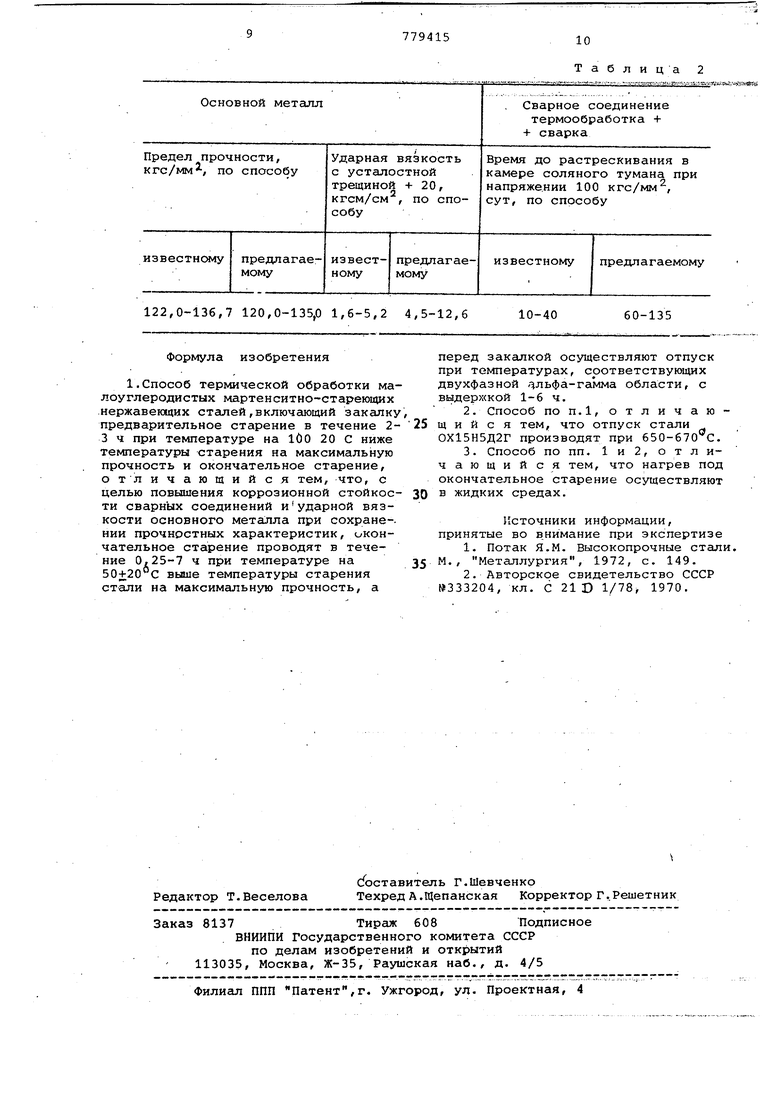

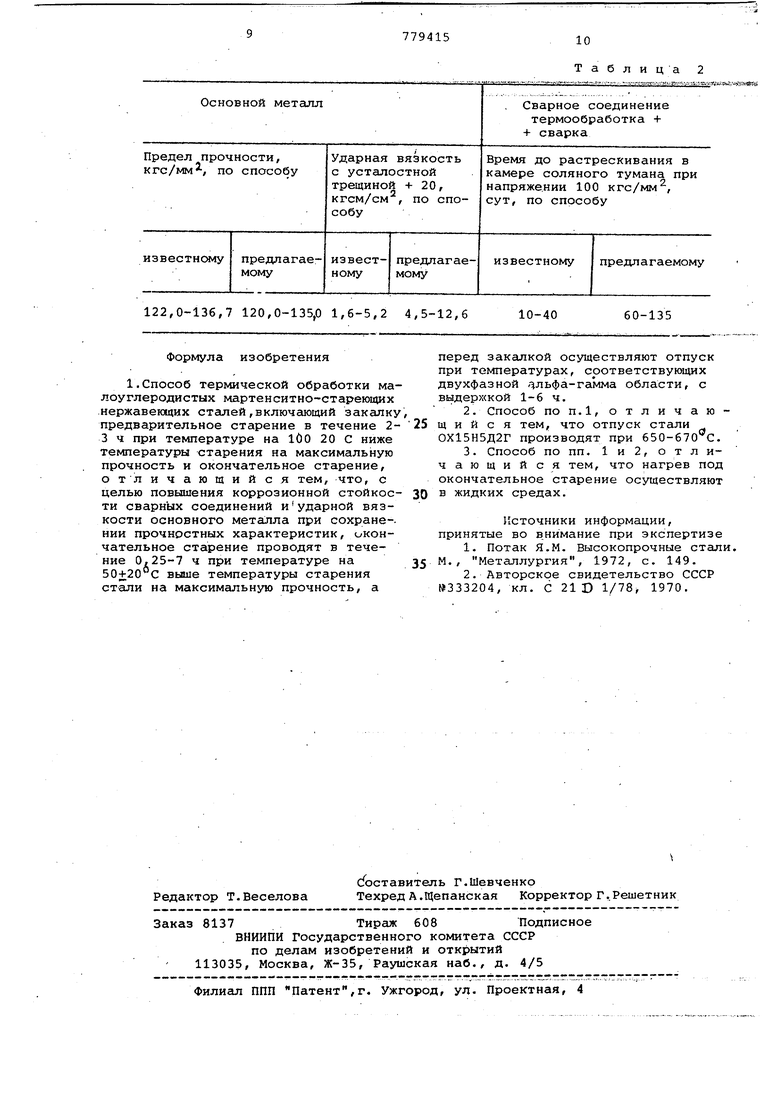

Сравнительные данные, полученнбгё при испытании на коррозию под напряжением в камере соляного тумана свар.ных соединений, выполненных сваркой плавлением и при испытании на ударную вяэкость(огц ,d ту основного металла в зависимости от уровня прочности и режима термообработки приведены в

табл. i (сталь ЭП410УШ, количество остаточного аустенита 6%) обобщенные данные в табл-. 2.

Из приведенных данных видно, что при равной прочности более высокие значения при Кр и noOff-y получены при более коротких выдержках и более высоких температурах старения.

Применение обработки по этому способу позволяет дополнительно увеличить в несколько раз надежность и ресурс силовых конструкций на мартенси тно-старекидих сталей типа ЭП410УШ при сохранении веса деталей, что повысит качество и снизит трудоемкость изготовления изделий.

Основной металл

Таблица 2

-,,„,,.,.„,,. .--„ д«„е„ :дй1№

, Сварное соединение

термообработка + + сварка

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1988 |

|

SU1516497A2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2003 |

|

RU2275439C2 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ ИЗ НИХ | 2012 |

|

RU2492274C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали | 2016 |

|

RU2635205C2 |

| Высокопрочная нержавеющая сталь мартенситного класса | 1979 |

|

SU1046323A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

122,0-136,7 120,0-135,0 1,6-5,2 4,5-12,6

Формула изобретения

60-135

10-40

перед закалкой осуществляют отпуск при температурах, срответствуняцих двухфазной .- льфа-гамма области, с выдержкой 1-6 ч,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-15—Публикация

1978-09-08—Подача