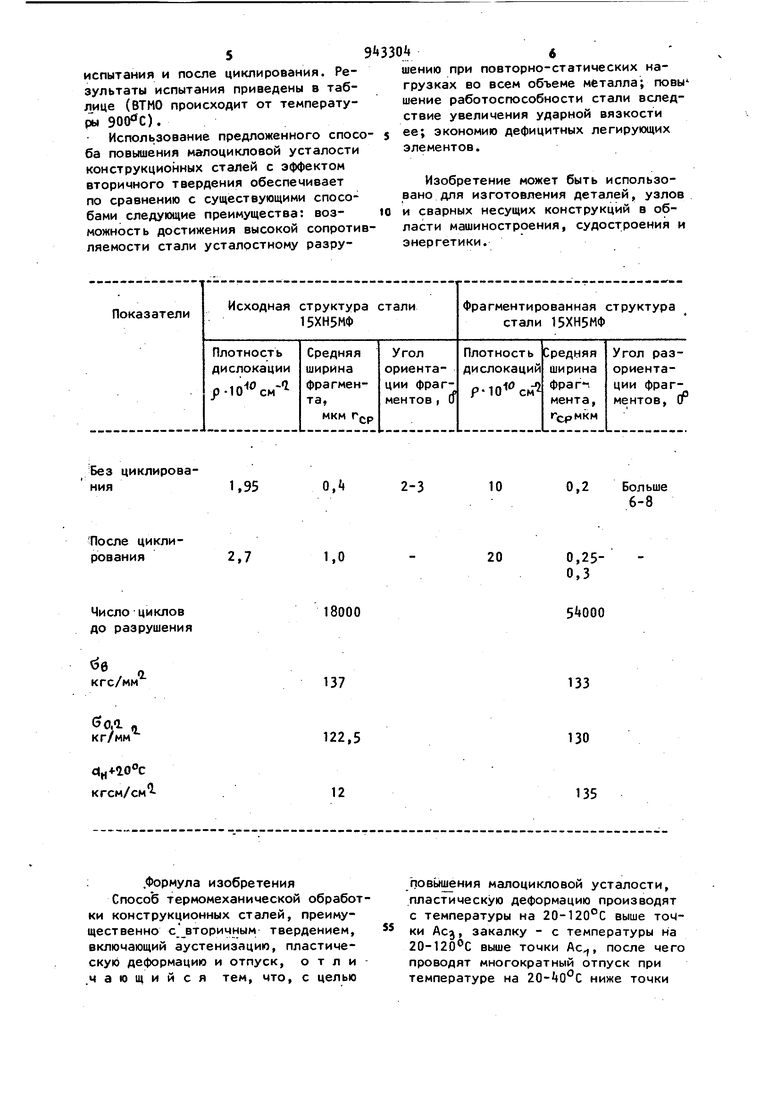

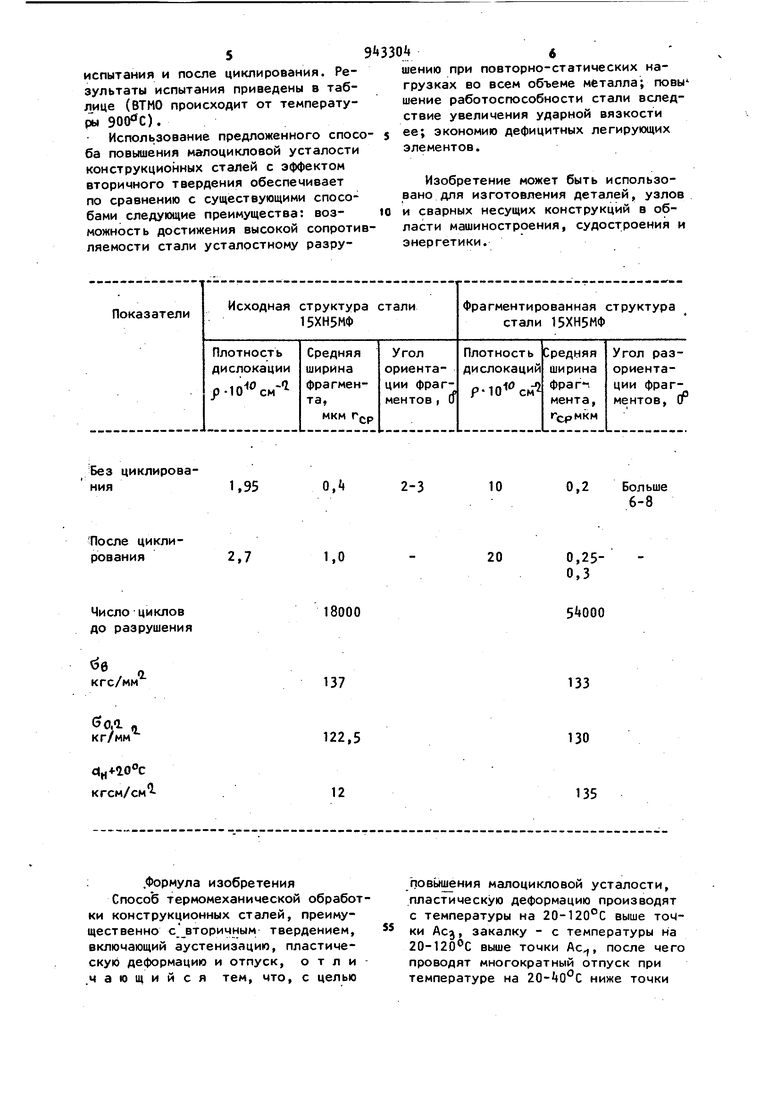

Изобретение относится к металлур гии, в частности,к термической обработке конструкционных сталей, обладающих эффектом вторичного тверде ния, и может быть использовано при изготовлении различных конструкций и деталей в машино- и судостроении с повышенным сопротивлением малоцик ловым нагрузкам. В судостроении и машиностроении для изготовления ответственных свар ных конструкций и деталей, работающих в условиях повторно-статических нагрузок применяются конструкционные стали, имеющие после улучшения структуру мелкодисперсного сорбита. Эта структура обеспечивает удовлетворительный комплекс механических и усталостных свойств конструкционных сталей. Ввиду необходи мости повышения ресурса работы конструкций находят применение новые конструкционные стали повышенной прочности. Однако применение более прочных сталей приводит к снижению ограниченной долговечности конструкции вследствие увеличения уровня циклических напряжений (при принятых равных относительных нагрузках). Увеличение уровня рабочих напряжений обусловливает снижение работоспособности стали, что уменьшает эффективность их внедрения. Известен способ повышения сопротивления материала малоцикловому разрушению - создание сжимающих напряжений в зоне преимущественного зарождения трещин с помощью методов пластической обработки D3. Однако этот способ повышает сопротивление зарождению усталостных трещин в локальном объеме, т.е. они носят местный характер. Кроме того не всегда можно произвести упрочняющие операции в сварных конструкциях вследствие труднодоступности мест упрочения. Известен способ термомеханической обработки сталей, преимуществен но низколегированных и мартенситостареющих. В отличие от существующих способов ВТМО по этому способу после горячей пластической деформации сталь повторно нагревают до температуры на 20-100°С выше Acj и на 70-100 0 ниже температуры рекристал лизации 2, i Однако существующий способ обработки не предусматривает повышения механических свойств нового класса сталей низкоуглеродистых с эффектом вторичного твердения. Кроме того, повышение усталостной прочности, определяемой обычно как повышение предела усталости, не всегда равноценно увеличению стойкости материала в условиях повторностатических нагрузок, прикладываемых ,с малой частотой нагружения. Для нового класса сталей с эффектом вторичного твердения, работающих при повышенных удельных нагрузках, такой режим не обеспечивает необходимых свойств. Это обусловлено тем, что оптимальные свойства сталей с эффектом вторичного тг-ердения достигаются в результате высокого отпуска, в отличие от низколегированных и мартенситостареющих, где темпер атура отпуска достигает ZOO-iOO C соответственно. Цель изобретения - повышение мало цикловой усталости путем создания фрагментированной структуры. Тонкую фрагментированную структуру, упрочненную мелкодисперсными специальными карбидами, получают при высокотемпературной термомеханической обработке (ВТМО) листов с после дующим высокотемпературным циклическим отпуском. Поставленная достигается тем, что изделия (листы) нагревают и выдерживают при температуре аустенизации, которая должна быть в интервале температур Ас1,плюс 60-1бО°С и выдержке при этой температуре в течение 1,5 ч. Этот интервал температур при аустенизации обеспечивает полное растворение специальных карбидов в сталях типа 15ХН5МФ, 15ХН10МФА и т.п., в то время не вызывает чрезмерного роста зерна. Закалка производится от температур в в интервале 850-750с, причем нижняя температурная граница еще гарантиру«4ет УСТОЙЧИВОСТЬ аустенита вторичнотвердеющих сталей, обеспечивая оптимальную структуру и механические свойства. Основное требование к закалке - немедленное охлаждение изделия в воде по окончании прокатки во избежания выпадения карбидов по границам аустенитных зерен. Кроме того, высокотемпературный отпуск производится при температурах на 20-40 С ниже точки Ас, в то время, как для стали неупрочненной ВТМО, температура отпуска находится на 70-90 С ниже точки Ас-. Применение повышенных температур отпуска стало возможным прежде всего за счет того, что вторичиотвердеющие стали после ВТМО обладают более отпускоустойчивым мартенситом, в связи с чем необходима повышенная энергия активации для образования мелкодисперсных специальных карбидов в тонкофрагментированной структуре. Для обеспечения однородности структуры необходимо процесс отпуска повторить еще два раза, что приводит к полному разложению остаточного аустенита и превращению его последовательно в мартенсит после второго отпуска и затем в мелкодисперсный сорбит. Охлаждение после каждого отпуска, производится в воде. Предложенный способ обработки стали в сочетании с особенностями фазовых превращений обеспечивает необходимую степень фрагментации тонкой структуры, увеличение плотности дислокаций и эффективное закрепление их карбидами, причем отмечается большая степень разориентировки . фрагментов кристалла во всем объеме металла. Опробывают следующие режимы ВТМО: нагрев пластин толщиной 50 мм до 900, 1000° и ПОО°С при выдержке 1,5 ч и многократную прокатку (от 35-55 раз) до температур, соответственно 650, 700 и . Отпуск производят при 600-620 С в течение 6 ч с охлаждением в воду. Время выдержки между ВТМО и отпуском не более 2h ч. Из листов толщиной 15 мм вырезают образцы для определения КОСТИ и для испытания на малоцикловую усталость. Испытания проводят по отнулевому циклу при относительных напряжениях, равных 0,85 от предела текучести материала. Определяют параметры микроструктуры до

испытания и после циклирования. Результаты испытания приведены в таблице (ВТНО происходит от температуры ).

Использование предложенного способа повьииения малоцикловой усталости конструкционных сталей с эффектом вторичного твердения обеспечивает по сравнению с существующими способами следующие преимущества: возможность достижения высокой сопротивляемости стали усталостному разрушению при повторно-статических нагрузках во всем объеме металла; повы шение работоспособности стали вследствие увеличения ударной вязкости ее; экономию дефицитных легирующих элементов.

Изобретение может быть использовано для изготовления деталей, узлов и сварных несущих конструкций в области машиностроения, судостроения и энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ высокотемпературной термомеханической обработки деталей | 1987 |

|

SU1518393A1 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2007 |

|

RU2352427C1 |

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| Способ термомеханической обработки штампов | 1975 |

|

SU529236A1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1101457A1 |

Без циклироваО.Ц ния1,95

2,7

1,0 18000

0 кгс/мм

137

122,5

12

: .Формула изобретения

Способ термомеханической обработки конструкционных сталей, преимущественно с вторичным твердением, включающий аустенизацию, пластическую деформацию и отпуск, о т л и .чающийся тем, что, с целью

2-3

10

0,2 Больше 6-8

20

0,250,3

133

130

135

повышения малоцикловой усталости, пластическую деформацию производят с температуры на 20-120°С выше точки Acj, закалку - с температуры на 20-120 С выше точки Ас, после чего проводят многократный отпуск при температуре на ниже точки

7 glaso 8

Ac-f с охлаждением в воду после каш- -1, Авторское свидетельство СССР

дого отпуска.Н 390890, кл. С 21 D 1/78, 1972.

Источники информации,2. Авторское свидетельство СССР,

принятые во внимание при экспертизеН 5589«9, кл. С 2.1 D /Й., 1975.

Авторы

Даты

1982-07-15—Публикация

1978-05-24—Подача